Как известно, стремление техники направлено в последнее время к тому, чтобы изыскать способы изготовления насколько возможно тонкостенных цельнотянутых труб с целью дать возможность цельнотянутой трубе конкурировать со сваренной.

Недостатком исключительно применяемого в Германии способа изготовления больших цельнотянутых труб, т. е. прокатки в пилигримных станах, было то, что вследствие принятого до настоящего времени калибрования такая прокатка не допускала уменьшения толш,ины стенок ниже так называемой нормальной толщины. Эта нормальная толщина стенок, а вместе с ней и вес трубы на погонный метр были так велики, что цельнотянутая труба в известных случаях уступала в экономическом отношении сваренной трубе, которая может быть изготовляема с очень тонкими стенками.

Причина того, что с применявшимся до сих пор пилигримным калиброванием нельзя было изготовлять трубы с толщиной стенок, меньшей, чем нормальная, заключается в том, что при принятой форме ручья главную работу вытягивания должно было принимать на себя почти исключительно основание калибра в зеве валков, между тем как части калибра, переходящие в бока, лишь незначительно участвовали в формовании.

В то время как прокатываемый материал едва вытягивался у боков калибра, он имел в основании калибра определенное стремление под влиянием местного сконцентрированного высокого давления течь в продольном направлении полой заготовки. Следствием этого было чрезвычайно сильное напряжение материала, которое вело при уменьшении толщины стенок ниже нормальной к перепрокатыванию и к прободениям в основании калибра.

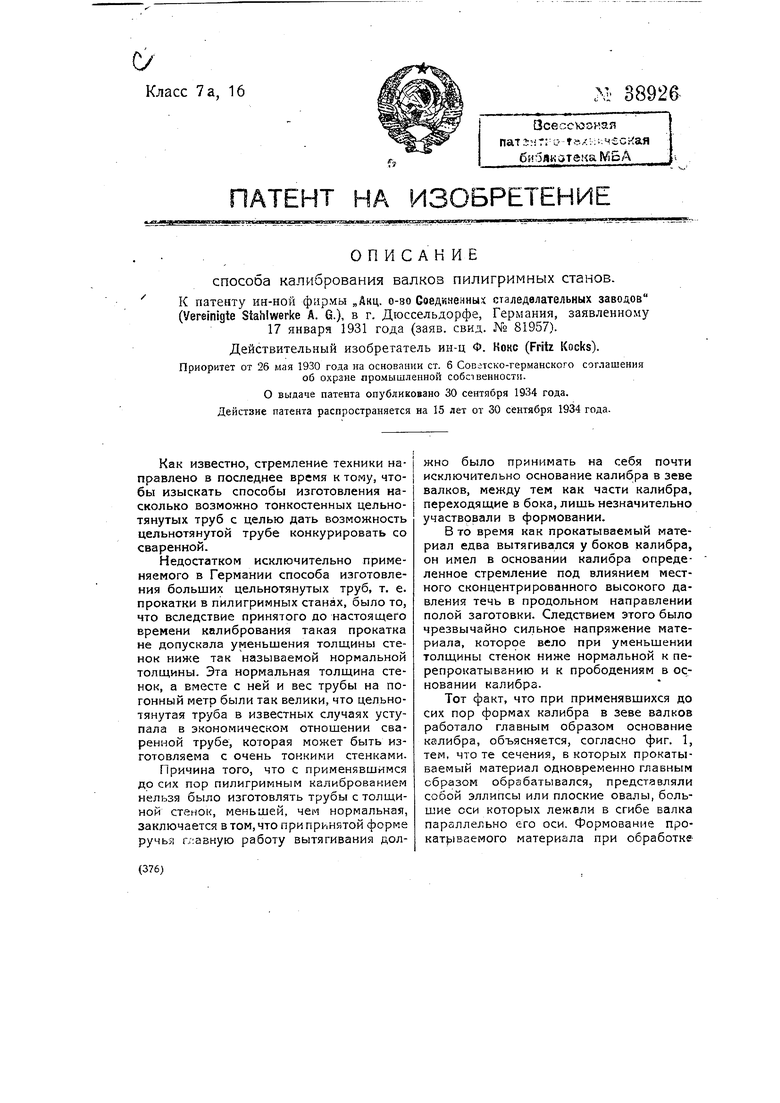

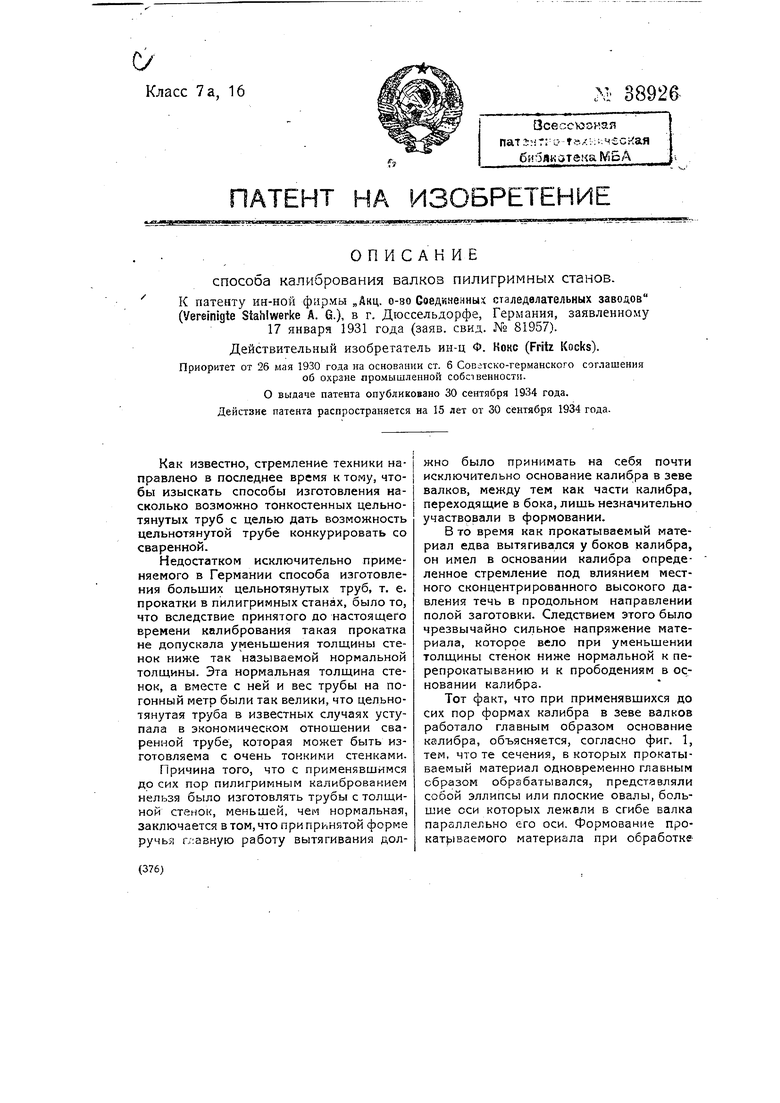

Тот факт, что при применявшихся до сих пор формах калибра в зеве валков работало главным образом основание калибра, объясняется, согласно фиг. 1, тем, что те сечения, в которых прокатываемый материал одновременно главным образом обрабатывался, представляли собой эллипсы или плоские овалы, большие оси которых лежали в сгибе валка параллельно его оси. Формование прокат з ваемого материала при обработке

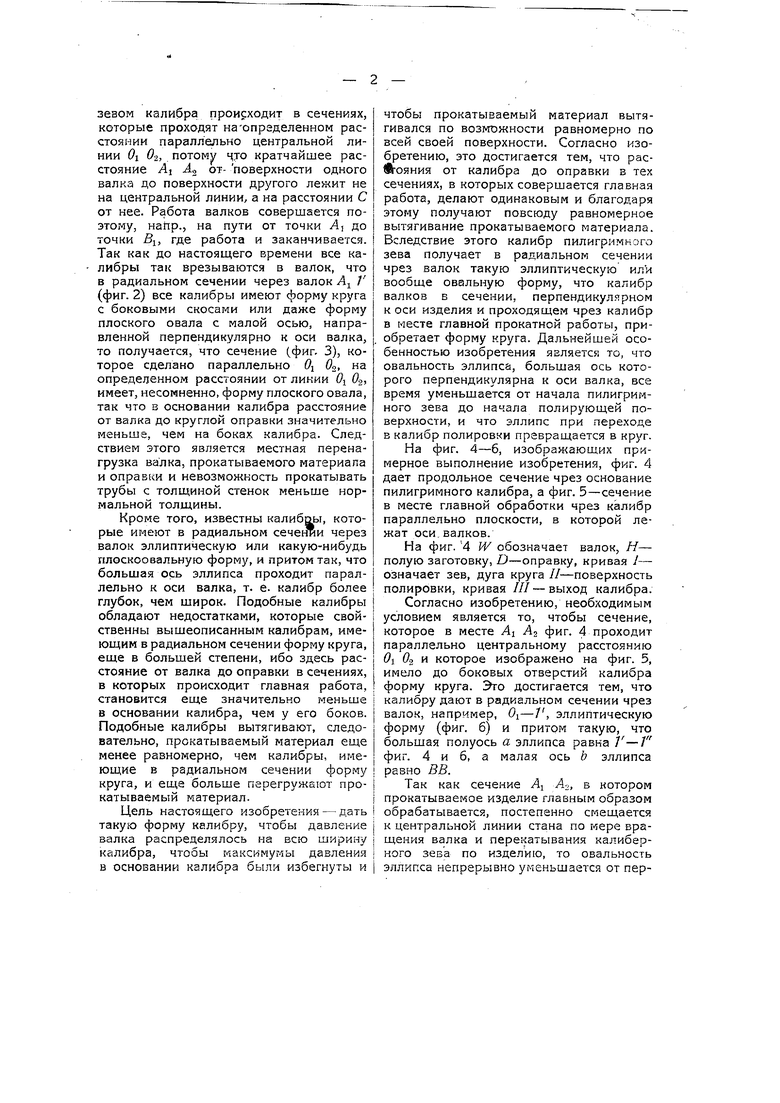

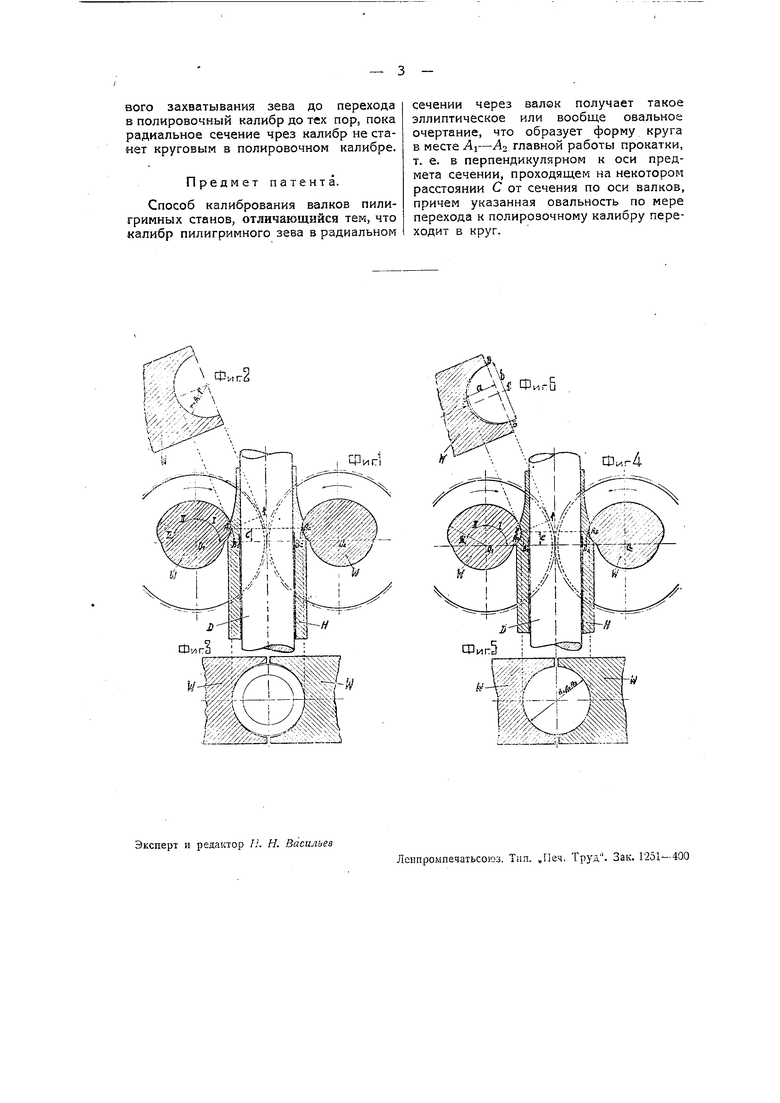

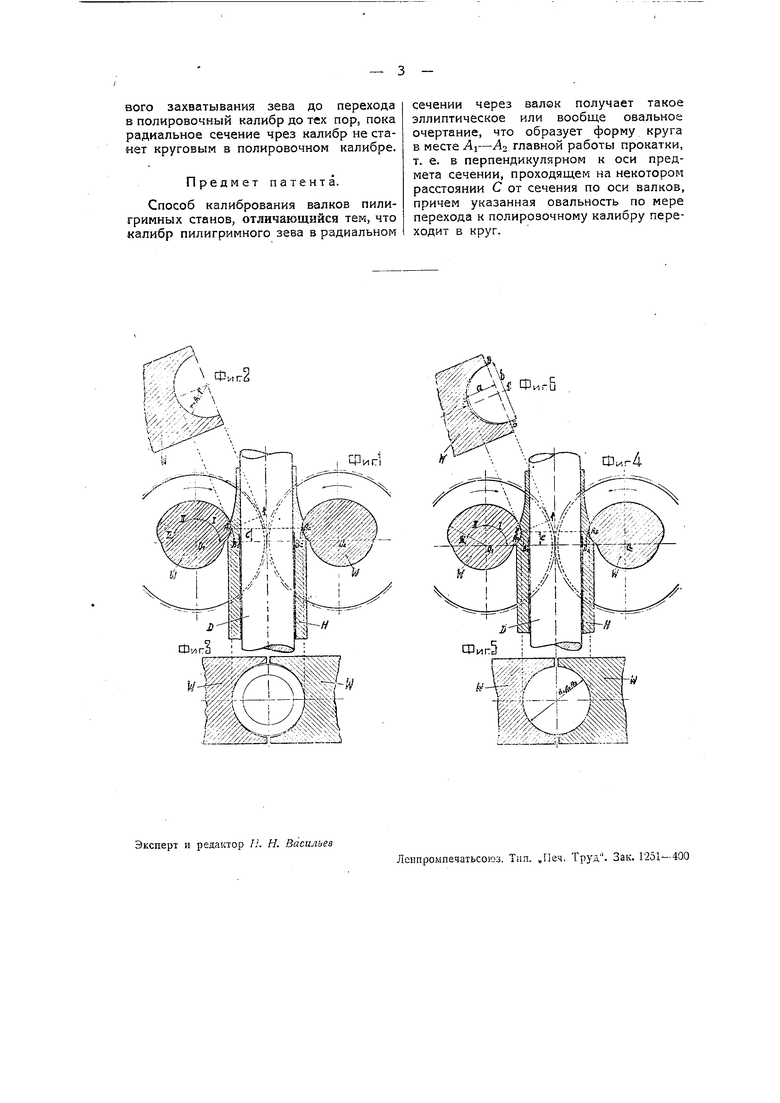

зезом калибра происходит в сечениях, которые проходят наопраделенном расстоянии параллельно центральной линии Oi 0-2, потому что кратчайшее расстояние А Ж от- поверхности одного валка до поверхности другого лежит не на центральной линии, а на расстоянии С от нее. Работа валков совершается поэтому, Hahp., на пути от точки Л до точки BI, где работа и заканчивается. Так как до настоящего времени все калибры так врезываются в валок, что в радиальном сечении через валок Л / (фиг. 2) все калибры имеют форму круга с боковыми скосами или даже форму плоского овала с малой осью, направленной перпендикулярно к оси валка, то получается, что сечение (фиг- 3), которое сделано параллельно Oi 0, на определенном расстоянии от линии Oi 0, имеет, несомненно, форму плоского овала, так что в основании калибра расстояние от валка до круглой оправки значительно меньше, чем на боках калибра. Следствием этого является местная перенагрузка валка, прокатываемого материала и оправки и невозможность прокатывать трубы с толщиной стенок меньше нормальной толщины.

Кроме того, известны калибоы, которые имеют в радиальном сечении через валок эллиптическую или какую-нибудь плоскоовальную форму, и притом так, что большая ось эллипса проходит параллельно к оси валка, т. е. калибр более глубок, чем широк. Подобные калибры обладают недостатками, которые свойственны вышеописанным калибрам, имеющим в радиальном сечении форму круга, еще в большей степени, ибо здесь расстояние от валка до оправки в сечениях, в которых происходит главная работа, становится еще значительно меньше в основании калибра, чем у его боков. Подобные калибры вытягивают, следовательно, прокатываемый материал еще менее равномерно, чем калибры, имеющие в радиальном сечении форму круга, и еще больше перегружают прокатываемый материал.

Цель настоящего изобретения - дать такую форму калибру, чтобы давление валка распределялось на всю ширину калибра, чтобы максимумы давления в основании калибра были избегнуты и

чтобы прокатываемый материал вытягивался по возможности равномерно по всей своей поверхности. Согласно изобретению, это достигается тем, что рас Лояния от калибра до оправки в тех сечениях, в которых совершается главная работа, делают одинаковым и благодаря этому получают повсюду равномерное вытягивание прокатываемого материала. Вследствие этого калибр пилигримного зева получает в радиальном сечении чрез валок такую эллиптическую или вообще овальную форму, что калибр валков Б сечении, перпендикулярном к оси изделия и проходящем чрез калибр в месте главной прокатной работы, приобретает форму круга. Дальнейшей особенностью изобретения является то, что овальность эллипса, большая ось которого перпендикулярна к оси валка, все время уменьшается от начала пилигримного зева до начала полирующей поверхности, и что эллипс при переходе в калибр полировки превращается в круг.

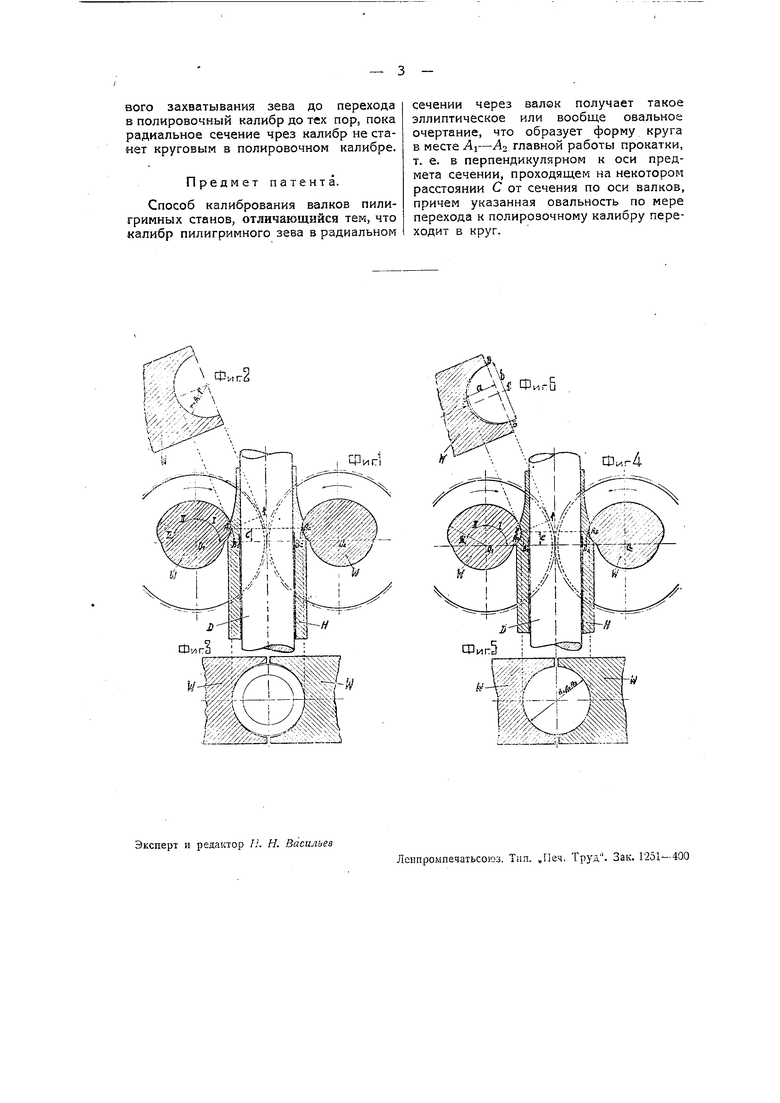

На фиг. 4-6, изображающих примерное выполнение изобретения, фиг. 4 дает продольное сечение чрез основание пилигримного калибра, а фиг. 5-сечение в месте главной обработки чрез калибр параллельно плоскости, в которой лежат оси.валков.

На фиг. 4 IV обозначает валок, Н- полую заготовку, D-оправку, кривая /- означает зев, дуга круга //-поверхность полировки, кривая /// - выход калибра.

Согласно изобретению, необходимым условием является то, чтобы сечение, которое в месте А А фиг. 4 проходит параллельно центральному расстоянию Oi 0-2 и которое изображено на фиг. 5, имело до боковых отверстий калибра форму круга. Зто достигается тем, что калибру дают в радиальном сечении чрез валок, например, , эллиптическую форму (фиг. 6) и притом такую, что большая полуось а эллипса равна /-/ фиг. 4 и б, а малая ось b эллипса равно ВВ.

Так как сечение А А-,, в котором прокатываемое изделие главным образом обрабатывается, постепенно смещается к центральной линии стана по мере вращения валка и перекатывания калиберного зева по изделию, то овальность эллипса непрерывно уменьшается от первого захватывания зева до перехода в полировочный калибр до тех пор, пока радиальное сечение чрез калибр не станет круговым в полировочном калибре.

Предмет патента.

Способ калибрования валков пилигримных станов, отличающийся тем, что калибр пилигримного зева в радиальном

сечении через валок получает такое эллиптическое или вообще овальное очертание, что образует форму круга в месте AI-А главной работы прокатки, т. е. в перпендикулярном к оси предмета сечении, проходящем на некотором расстоянии С от сечения по оси валков, причем указанная овальность по мере перехода к полировочному калибру переходит в круг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб без шва посредством прокатки на оправке в пилигримном стане | 1930 |

|

SU36944A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ И СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО СТАНА | 2008 |

|

RU2379141C2 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

| Валок трехвалкового раскатного стана | 1982 |

|

SU1047557A1 |

| Ручей валка для пилигримовой прокатки труб | 1979 |

|

SU876221A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ РЕБРИСТЫХ ТРУБ И ВАЛКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246362C1 |

| Способ продольной прокатки труб | 1986 |

|

SU1366248A1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА ДЛЯ КАЛИБРОВОЧНОГО ИЛИ РЕДУКЦИОННОГО ПРОКАТНОГО СТАНА С НЕСКОЛЬКИМИ ТОЧКАМИ ПРИЛОЖЕНИЯ ДАВЛЕНИЯ | 2012 |

|

RU2577644C2 |

| Валок для холодной периодической прокатки труб | 1989 |

|

SU1620163A1 |

| ПРОКАТНАЯ КЛЕТЬ | 2011 |

|

RU2479368C2 |

,

Фиг5

f ЛЛ

-

Фиг

Авторы

Даты

1934-09-30—Публикация

1931-01-17—Подача