В основном патенте № 38516 описан способ производства труб с внутренними утолщениями стенок на концах из болванки, снабженной кольцевым сужением при посредстве пилигримного процесса прокатки и с применением оправки с уступом; этот способ заключается в том, что прокатка трубчатой заготовки производится на сердечнике, упирающемся уступом в кольцевое сужение таким об-: разом, что до прекращения у местоположения уступа сердечника захватного действия валков может быть произведено вытягивание материала назад.

Предлагаемое изобретение заключается в применении к производству труб, имеющих не только утолщенные концы, но также и местные утолщения, распространяющиеся по средней части трубы, известного по патенту № 38516 способа. Подобные трубы применяются, например, в виде колонн, а также во всех тех случаях, когда труба с гладкой цилиндри(377)

ческой наружной поверхностью для обеспечения ее прочности или по какимлибо другим причинам должна- иметь в определенных местах утолщенное поперечное сечение. Кроме того, этот способ может быть применен и для производства обсадных труб с внутре;нними утолщениями стенок на концах не только для труб обыкновенной длины, но также и двукратной длины и более. Применение предлагаемого способа для таких целей позволит в значительной мере повысить производительность прокатного стана и уменьшить количество отбросов материала, благодаря чему имеется возможность значительно снизить стоимость производства труб и т. п.

Согласно изобретению, способ изготовления труб с местными утолщениями, распространяющимися внутри средней части заключается в том, что трубчатая заготовка развальцовывается до места с внутренним утолщением на части

оправки, имеющей нормальный диаметр; затем заготовка закрепляется на оправке в таком положении, чтобы материал, необходимый для выделки утолщения, находился против уступа оправки; около которого -И производится развальцовка утолщения.

Для закрепления заготовки на оправке, при развальцовке утолщения, на свободную часть длины части оправки, имеющей нормальную толщину, накладывается накидная часть, так что эта накидная часть опирается при этом своими концами на упорное и вспомогательное кольца. После развальцовки утолщения накидная часть удаляется для обеспечения возможности свободной развальцовки последующего нормального поперечного сечения трубы. Часть оправки, имеющая нормальную толщину, остается свободной, а обработанное изделие с полученным утолщением прилегает к той части оправки, которая имеет уступ, и поэтому можно полагать, что для безупречной прокатки того места, у которого оправка имеет уступ, необходимо, чтобы материал переместился при развальцовке переходной части от толстостенного поперечного сечения трубы к тонкостенному.

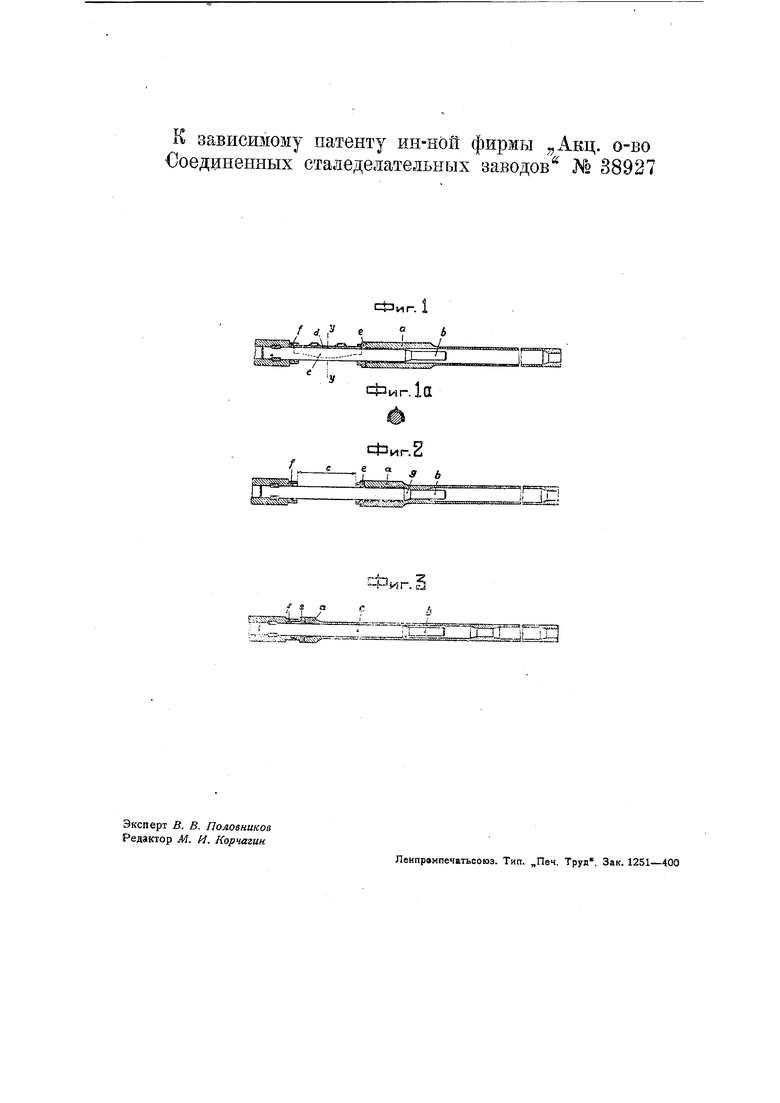

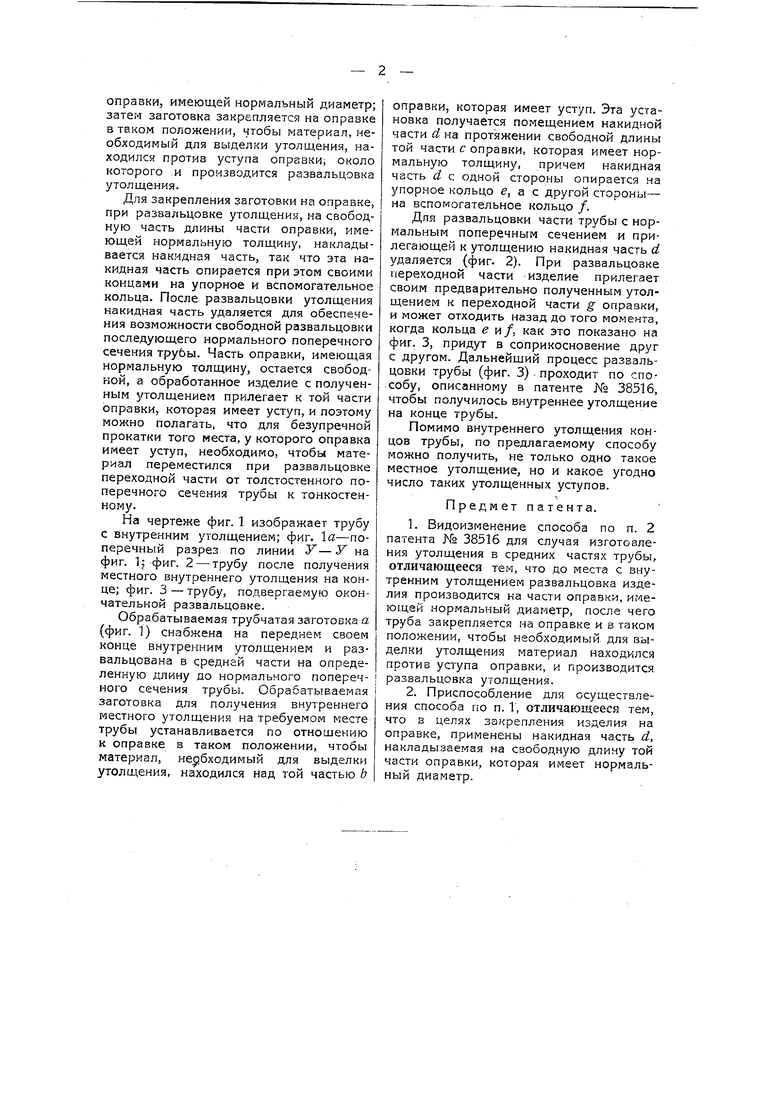

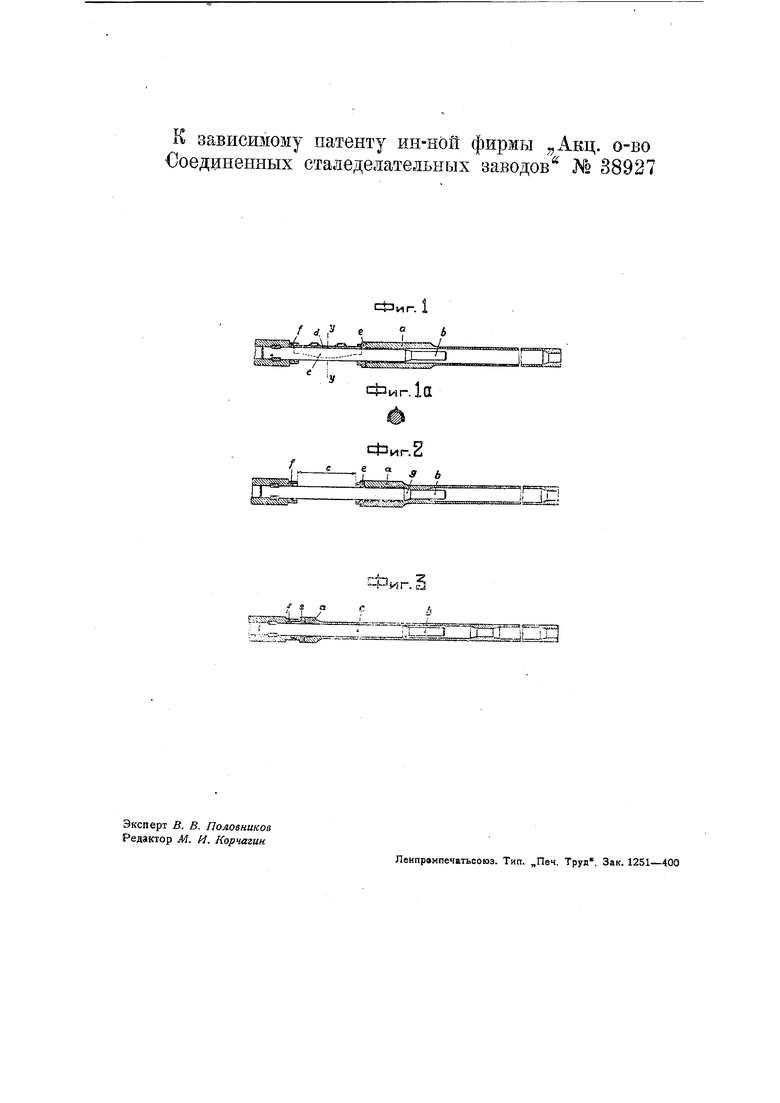

На чертеже фиг. 1 изображает трубу с внутренним утолщением; фиг. la-поперечный разрез по линии У- У на фиг. Ij фиг. 2 - трубу после получения местного внутреннего утолщения на конце; фиг. 3 - трубу, подвергаемую окончательной развальцовке.

Обрабатываемая трубчатая заготовка а (фиг. 1) снабжена на переднем своем конце внутренним утолщением и развальцована в средней части на определенную длину до нормального поперечного сечения трубы. Обрабатываемая заготовка для получения внутреннего местного утолщения на требуемом месте трубы устанавливается по отношению к оправке в таком положении, чтобы материал, необходимый для выделки утолщения, находился над той частью b

оправки, которая имеет уступ. Эта установка получается помещением накидной части d на протяжении свободной длины той части с оправки, которая имеет нормальную толщину, причем накидная часть d с одной стороны опирается на упорное кольцо е, а с другой стороны- на вспомогательное кольцо /.

Для развальцовки части трубы с нормальным поперечным сечением и прилегающей к утолщению накидная часть d удаляется (фиг. 2). При развальцовке переходной части изделие прилегает своим предварительно полученным утолщением к переходной части g оправки, и может отходить назад до того момента, когда кольца и/, как это показано на фиг. 3, придут в соприкосновение друг с другом. Дальнейщий процесс развальцовки трубы (фиг. 3) проходит по способу, описанному в патенте № 38516, чтобы получилось внутреннее утолщение на конце трубы.

Помимо внутреннего утолщения концов трубы, по предлагаемому способу можно получить, не только одно такое местное утолщение, но и какое угодно число таких утолщенных уступов.

Пред мет патент а.

1.Видоизменение способа по п. 2 патента № 38516 для случая изготовления утолщения в средних частях трубы, отличающееся тем, что до места с внутренним утолщением развальцовка изделия производится на части оправки, имеющей нормальный диаметр, после чего труба закрепляется на оправке и в таком положении, чтобы необходимый, для выделки утолщения материал находился против уступа оправки, и производится развальцовка утолщения.

2.Приспособление для осуществления способа по п. Т, отличающееся тем, что в целях закрепления изделия на оправке, применены накидная часть d, накладываемая на свободную длину той част.ч оправки, которая имеет нормальный диаметр.

к зависимому патенту ин-ной фирмы Акц. о-во Соединенных ста л еде дательных заводов № 38927

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТКОЮ ТРУБ С ВНУТРЕННИМИ УТОЛЩЕНИЯМИ СТЕНОК НА КОНЦАХ | 1930 |

|

SU38516A1 |

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387494C2 |

| Способ прокатки трубы с утоненными концами | 1976 |

|

SU657880A1 |

| Способ изготовления труб в форме усеченного конуса и устройство для осуществления способа | 2019 |

|

RU2709076C1 |

| СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ | 1995 |

|

RU2067507C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ С УТОНЕНИЕМ СТЕНОК | 2010 |

|

RU2526348C2 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

/ , е

L.

яьи..:,

У

с4зиг. 1

иг. 1а

с4зиг.2

f у А

f S аСI,

Ess.jsdgg C,-(,--.--Lиг. I

Авторы

Даты

1934-09-30—Публикация

1932-03-02—Подача