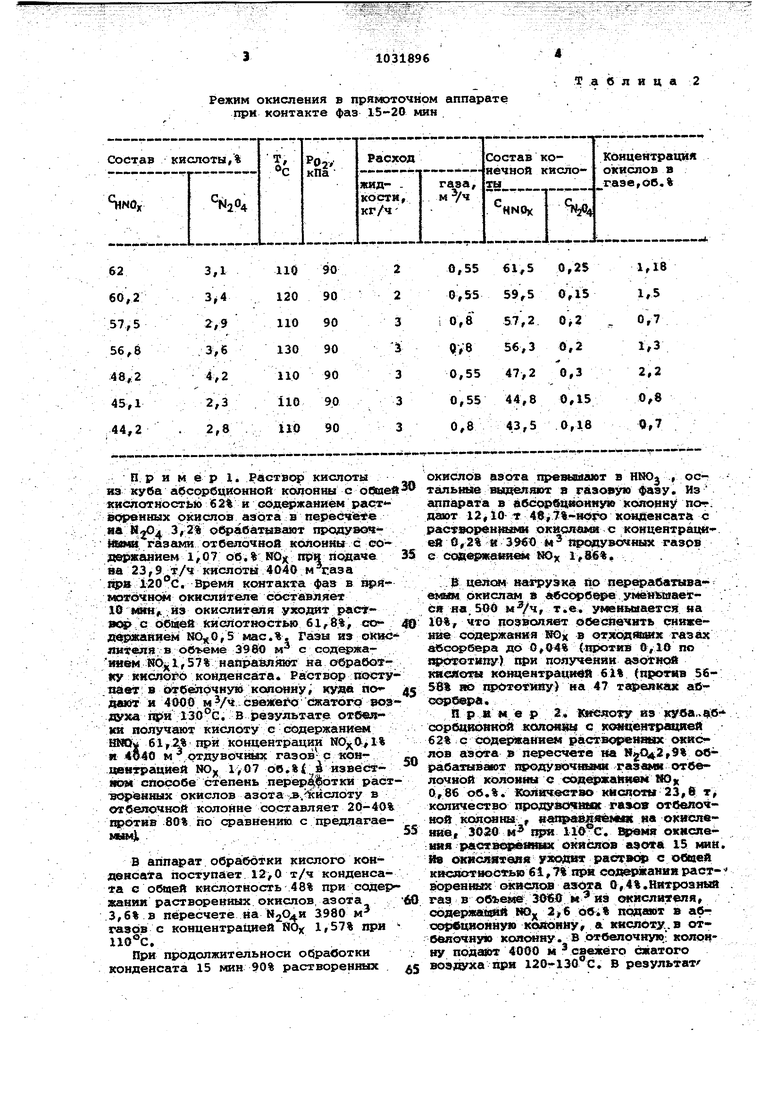

Иэббретенве относится к химической технологии и может быть использо вано в производстве азотной кислоты, Известен способ получения азотной кислоты путем контактного окисле ния аммиака, охлаяодения нитрозных га эов npQidiiBKH их, конфпрессии с последо кмоей абс€| бцией при различных давлениях ll Нйиболее близким по технической cyatKocTK и достигаемому результату к щ ед|тагаемому является способ, за1слючаю1аийсй в контактном окислении аммиака под давлением, охлаждении Шфррзных газов и конденсации парой вода, окислении NO, абсорбции нитроэ шлх газов водой с последующей регене рацией энергии хвостовых газов с пре 1ааритёльным подогревом их до При сжигании GH4 при одновременном катаяитическом восстанойлении МО отхсэднЕайх газов до элементного азота По данному способу часть сжатого воз используют для отбелки продук«ионной кислоты, а продувочные газы йоет$гпа1эх в абсорберg кислый конденсат из холодильников-конденсаторов подается на соЪтветствуюшую тарелку абсорбционной колонны, кислотност жия14ой фазы на которой раина кислотности криденсатаСз . Недостатком известного способа яв ляется циркуляция окислов азота в систе(Ю абсорбер - отбелочная колонией и пЬдача в абсор бкйонную колонну кислотного конденсата, содержащего растворенные окислы/азота (до 4% в пересчете на N204)., .что приводит с увеличению нагрузки колонны по 4|ерерабатываемым окислам азота на и, в.свою очередь, При суиестРежим отбелки на трехполочной модели При контакте фаз 3 мин вующих размерах абсорберов - к уменьшению степени переработки сырья 98%, снижению концентрации продукционной кислоты до 55-57%. Цель изобретения - увеличение степени переработки.сырья и концентрации азотной кислоты. Поставленная цель достигается способом получения азотной кислоты, включающим окисление аммиака, охлаждение полученных нитрозных газов с образованием кислого конденсата и подачу его на абсорбцию водой совместно с охлажденнньа нитрозны1 ш газами с получением раствора кислоты, отбелку раствора кислоты воздухом и подачу образовавшихся газов на стадада абсорбции, в котором образовавшиеся после отбелки газы перед подачей на стадию абсорбции подвергают последовательному контактированию с раствором кислоты и кисльвч конденсатом после охлаждения. В известных способах в абсорбционную колонну с кислым конденсатом и продувочньнии газакда вводится значительные количества окислов азота, т.е. сушественно увеличивается : рузка абсорбента по перерабатываемым окислам азота в сравнении с их количеством, поступа дщим с ИСХОДНЫМ ; нитрозным газом. Предлагаемые приемы позволяют снизить количество окислов азота, подаваемлх в колойНУ, эа счет жидкофаз- . нойП ереработкй на стадиях обработки койдвнсата и кислоты из абссфбе- . ра газами отбелочной колонки. Эффективность предлагаемых показаны в табл, 1 и 2. Таблица абсорбера

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ | 1973 |

|

SU370171A1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2000 |

|

RU2184078C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1966 |

|

SU183194A1 |

| Способ получения азотной кислоты | 1984 |

|

SU1239093A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА НАТРИЯ | 2002 |

|

RU2213696C1 |

| Способ получения азотной кислоты | 1981 |

|

SU1133229A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1971 |

|

SU321470A1 |

| Способ получения концентрированныхОКиСлОВ АзОТА | 1976 |

|

SU831724A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2203851C2 |

СПОСОБ ПОЛУЧЕНИЯ А 5ТНОЙ КИСЛОТЫ, включающий окисление аммиа««Tf Ъхлгъяздение полученных иихроз оь1х гаэов с образованием кислого конденсата и подачу его яа стадшо абссфб-пЭШ воспой совместно с о1ШАХденвыми иитрозными гвзакт с полу евивм pacз ворв квсяотм, озвелку раствс а кислоты воздухом и подкачу образовавшихся газов на стадаш абсорбцик, 6 т л ич а ю at в fi с я тем, что, с делыо увеличений степени переработки аэфа1Я и ко«1 {е11«р аиии продукционной кислохь, оС азоваашкбся после отбелки газы ш рея1 подаЧёй ка стадию абсорбции йОПдергают поелеяовательйому контактнрованию с раствором кислоты и конденсатш после охлаждения..,

90 90

110

3,1 120

3,4

90 90

110

2,9 130 3,6

0,2

4,5

0,55

59,8 4,6 57,7 0,15 0,55

4,1

55,4

0,20

0,80 5,0 54,2 0,1 0,80

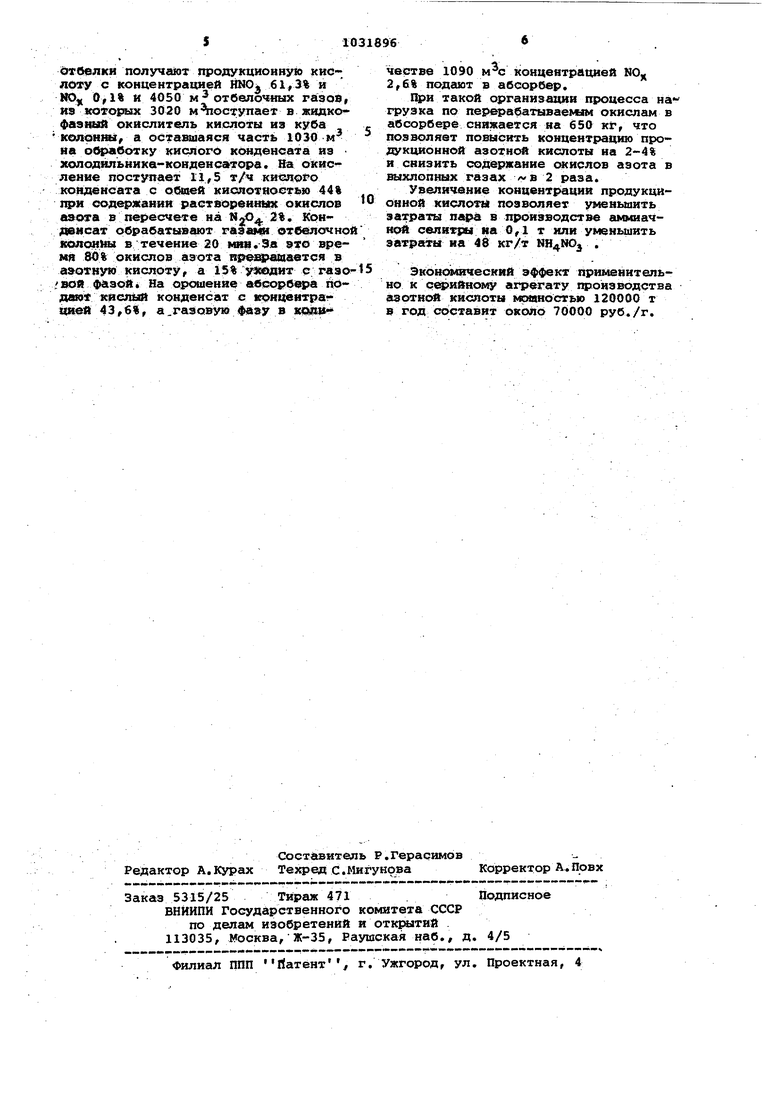

Режим окисления в прямоточном аппарате при контакте фаз мин П р и м ё р 1. Раствор кислоты из куба абсорбционной колонны со кислотностьК) €2% и содержанием раст1в0ренных окислов азота в йА MjG 3,2% обрабатываит продуво ЙШ4Й. газгши отбелочной колонны G со- держанием 1,07 ов.% Ш}( при ва 23,9-т/Ч кислоты 4040 м саза щ 120 с:. Время контакта фаз в врямоточном окислителе составйяет 10 ЙШ|, и окислитвйя уходит растJWp с обйей (cHcrtoTHOctbw 61,8%, сох икайнем Ш 0,5 мае. %. Газы из окшс в объеме 3960 м с содержаffljew , 57% найЁнашжот на обработку ккслоро конденсата. Раствор шэсту /пает в Этбеярчнуй ксшшну, куяа оо liaiQT и 4000 м V ЬвеЛе cJKaiTorq еоз духа гфй 130°G, В |результате оте«№ |ш пояучшот кислоту с содержанием НШ 61,2% при концентрации , 1% и 4U40 м отдувочшйс газов- с кон«еятрацйей NOj5 1,07 ов.%(; извёстЯюм способе степень перер |,)|откй раст чО| «нных окислов азота в..йет1бту в отбелочной колонне составляет 20-40% щютйв 80% по сравнению с предлагаеMHMi. ; ,. .,: - -- . в аппарат обработки кислого конденсата поступает 12,0 т/ч конденсата с обией кислотность 48% при содер жании раствс« енных окислов, азота 3,6% в пересчете на 3980 м газов с концентрацией NOjf 1,57% щи . При продолжительноси обработки конденсата 15 мин 90% растворенных

Таблица 2 окислов азота прешяшают в HHOj , ос- тгшьные выделяют а газону фазу. Из аппарата в абсорбцвонк; колонну по. д;гвот 12,10 т 48,7%-йвго конденсата с растяор нныФШ окиряанш с концентраци 0,2% и 396t) it 1ро«( газов е ссже| а1гаш« 1)Юх 1,. ;,Э целс04 нагрузка по перерабатыва нушо11 окислам в «бсс4 б е умен Ышаетея на 5ОО , т.е. уменьшается на 16%, что позволяет обесзэечить снижение содержания HQx в отходяйюх тазах д6 0,04% (щхгтмв 0,1в по 1фОФотищг} при пояучекяи азотной кяеяотк ко1щентрац«дй 61% (ПЕКУТНВ 5656% но прототлау) на 47 тгфеякаж абGOP lPe ; ., .-..... П Р 8 М в Р 2 шеяоту ИЗ |сува.$б сорбц1ютшй к звю«щ с концентрацией 62% с йбде| кани 4 раст воренанх жис;г лов азота в пересчете на г9% обрабатывают шродУЕЮЧжош газами отбелочной колонны с содечржаМ1ем Яр к 6,86 об.%. Кот нчество кнс91оты 23,в т количество щх:шгат шх rasov отбелочной Kfxifyatsi f «га1 аая«ЁНЫх на окиспвH8ei( 3020 м ifpti lid-С. Едгвмя oKMcnefflie paczBi Wii ОКИСЛОВ а90«а 15 mitt. Us окисяйтёяя ужмхвт растаоф с общей KHfCBOTHoOftb 61,7% при содаэржаниц раст-: ЕЬренш вс ОКИСЛОВ азота 0,4%.Нитрозный газ в обгемй. 3068 м из окислителя, «эяержавдйй WJjj 2,6 об;% подают в абт сорбционную кояоянуг а кислоту.в отбелочную колонну. В отбскпочнук кояон ну пода{1пг 4000 к саежёго сжатого воздуха при 120-130 с. В результат S 1031B отбелки получают продукционную кислоту с концентрацией НЫО 61,1% и NOy 0,1% и 4050 м отбелочных газов, И9 которых 3020 м-поступает в жидко фазный окислитель кислоты из куба КОЛОННЫ, а оставшаяся часть 1030 м- на осИРАботку кислого к(жденсата из холодяльника-конденса тора. На окисление поступает 11,5 т/ч КИ«Я©РО конденсата с общей кие«от«оеть 44% содержании pacTBopeHHtex окислов аэота в пересчете на Njp 2%. Конденсат обрабатывают газами отбблочной колонны в течение 20 №Ш,Эа это время 80% окислов азота вре $ аиается в азотную кислоту, а 15% узейянт с газо-15 .вой На орсшение абсорбера hoдают 1«1СЛШ конденсат с концентрацией 43,6%, а.газовую фазу в юснмв 6 чвстве 1090 концентрацией NO 2,6% подают в абсорбер. такой организации процесса на грузка по перерабатываемом окислам в абсорбере снижается на 650 кг, что позволяет повысить концентрацию продукционной азотной кислоты на 2-4% и снизить содержание сясислов азота в выхлопных газах /«в 2 раза, Увеличение концентрации продукционной кислот позволяет уменьшить затраты пара в производстве амкиачной селитры на 0,1 т или уменьшить затраты иа 48 кг/т NH4NOij . Эконо1мическнй эффект применнтельно к cei HftHoii ахрегату {фонзводства азотной кислоты мсмяностью 120000 т в год составит около 70000 руб./г.

| Д.Атрощенко В.И, и Каргин С.И | |||

| Технология азотной кислоты.Химия, 1970, с.207-233 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 0 |

|

SU197530A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-30—Публикация

1981-09-23—Подача