1

Известен способ получения пенопластов путем вспеЕивания композиции на основе поливинилхлорида и порообразователя, ло которому в качестве порообразователя применяют алифатические азосоединения, например, азодиизобутирОЕИтрил или азодикарбонамид.

К существенным недостаткам азодиизобутиронитрила, ограничивающим его применение, относятся: токсичность самого .порообразователя и в особенности продукта его разложения, тетраметилсукцинодинитрила и то, что тетраметилсукцйнодинитрил остается в полимере после разложения порообразователя.

К недостаткам азодикарбонамида, затрудняющим его применение, относятся высокая температура разложения, превышающая 215°, образование твердого остатка (мочевина, биурет) и токсичных окиси углерода и изоциановой кислоты при разложении и плохая совмещаемость с полимерами.

С целью улучщения совместимости порообразователей с полимером и расширения ассортимента порообразователей в качестве порообразователей применяют 2,2-диалкокси-2,2азопропанов общей формулы

СН,

СН,

СН, -C-N N-C- СНз,

Ii

OROR

где R - один из радикалов СНз, CgHs, СзНт,

С4Н9.

Изобретение иллюстрируется следующими примерами. ,

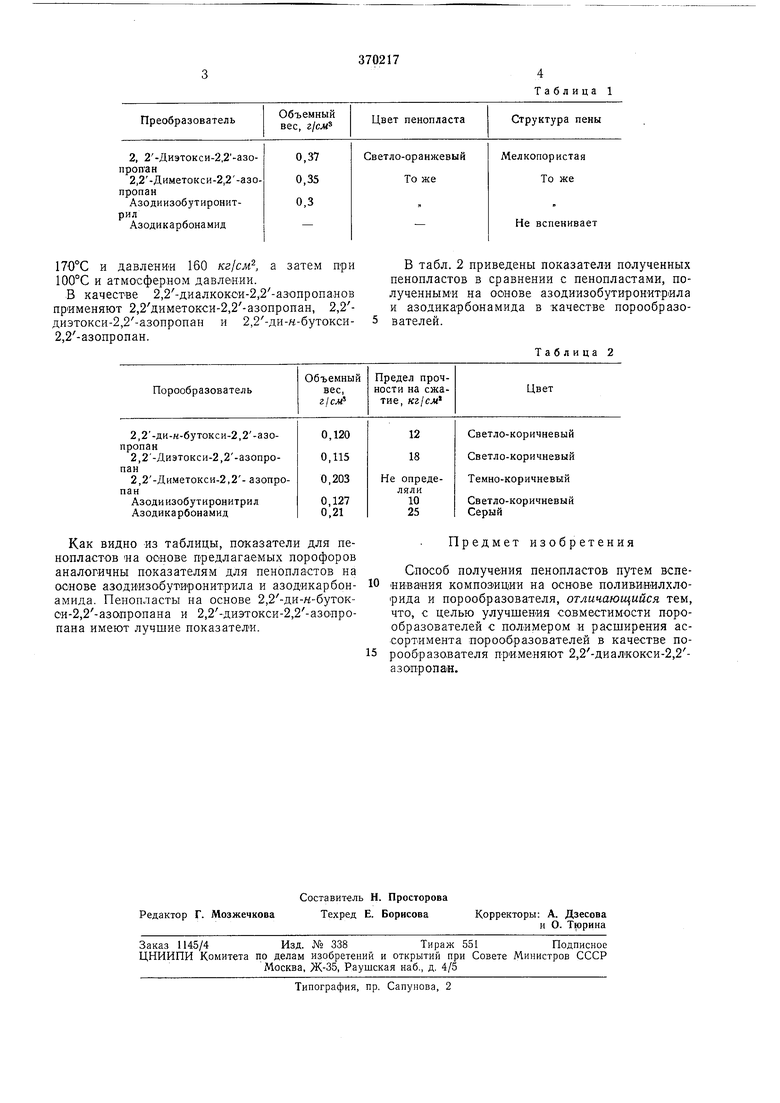

Пример .получения полуэластнчного пенопласта.

Полимерную композицию, состоящую из 100 вес. ч. поливинилхлорида, 9 вес. ч. 2,2-диалкокси-2,2-азопропана, 17,5 вес. ч. трикрезилфосфата, 17,5 вес. ч. дибутилфталата и 0,3 вес. ч. стеарата свинца подвергают прессованию при 170°С и давлении 160 кг/сл1.

В качестве 2,2-диалкокси-2,2-азопропанов .применяют 2,2-диметокси-2,2-азопропан и 2,2-диэтокси-2,2-азопропан.

В табл. 1 приведены показатели полученных ленопластов в сравнении с пенопластами, полученными на основе азодиизобутиронитрила и азодикарбонамида в качестве порообразователей.

Как видно из таблицы, показатели для пенопластов на основе предлагаемых порообразователей аналогичны показателям для пеноПластов на основе азодиизобутиронитрила. Пример получения жесткого пенопласта.

Полимерную композицию, состоящую из

100 вес. ч. поливинилхлорида, 7 вес. ч. 2,2-диалкокси-2,2-азопропана, 65 вес. ч. толуилендиизоцианата, 13 вес. ч. метилметакрилата,

12 вес. ч. малеинового ангидрида и 0,15 вес. ч.

стеарата свинца подвергают прессованию при

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенополивинилхлорида | 1982 |

|

SU1168569A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЛИ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОРОПЛАСТА | 1992 |

|

RU2033925C1 |

| Композиция для получения эластичного пенополивинилхлорида | 1981 |

|

SU998472A1 |

| ПОРООБРАЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ВСПЕНИВАНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2048489C1 |

| Полимерная композиция | 1987 |

|

SU1512992A1 |

| Вспенивающаяся композиция на основе поливинилхлорида | 1981 |

|

SU994512A1 |

| Композиция для получения пенопласта | 1980 |

|

SU912737A1 |

| Композиция для получения пенопласта | 1980 |

|

SU912736A1 |

| Модифицированные сополимеры пропилена,проявляющие сшивающие и порообразующие свойства | 1982 |

|

SU1071626A1 |

| Композиция для получения вспененного полиэтилена | 1980 |

|

SU883086A1 |

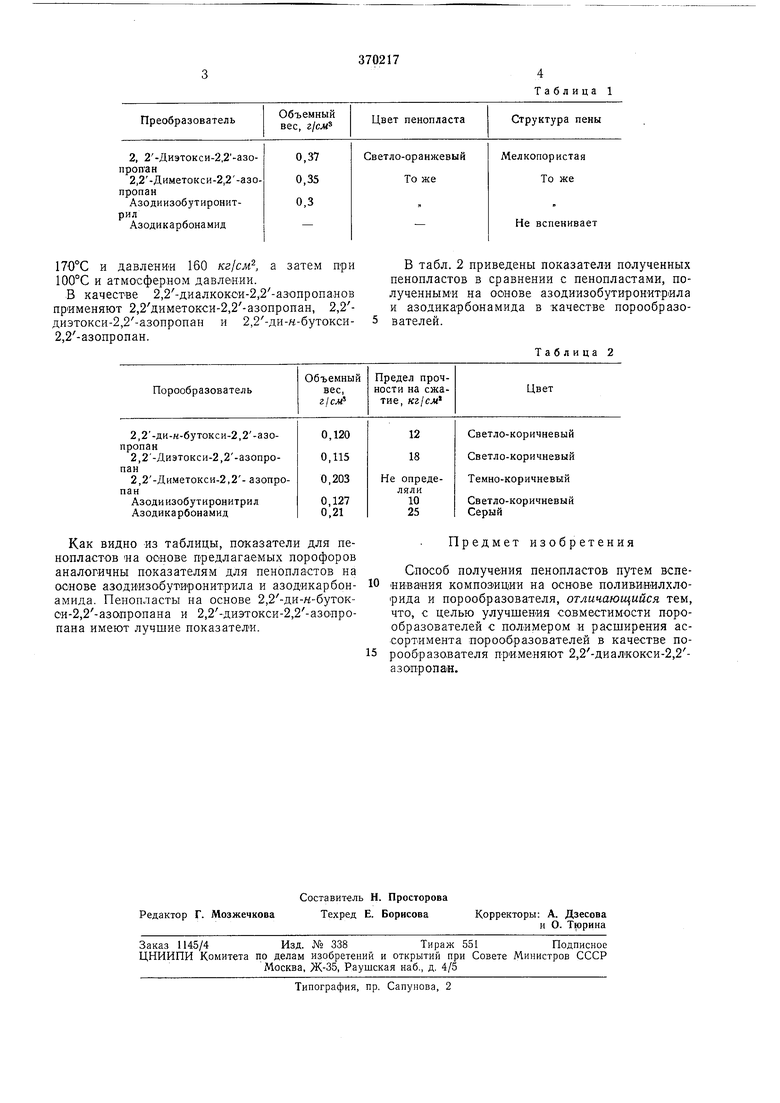

170°С и давлении 160 кг/см, а затем при 100°С и атмосферном давлении.

В качестве 2,2-диалкокои-2,2-азопропанов применяют 2,2диметокси-2,2-азопропан, 2,2диэтокси-2,2-азопропан и 2,2-ди-н-бутокси2,2-азопропан. Как видно из таблицы, показатели для пенопластов «а основе предлагаемых порофоров аналогичны показателям для пенопластов на основе азодиизОбутиронитр-ила и азодикарбонамида. Пенопласты на основе 2,2-ди-н-бутокси-2,2-азопропана и 2,2-диэтокси-2,2-азОПропана имеют лучшие показатели.

В табл. 2 приведены показатели полученных пенопластов в сравнении с пенопластами, полученными на основе азодиизобутиронИтрила и азодикарбонамида в качестве порообразователей.

Таблица 2 Предмет изобретения Способ получения пенопластов путем вспенивания композиции на основе поливииилхлорида и порообразователя, отличающийся тем, что, с целью улучшения совместимости порообразователей с полимером и расширения ассортимента пороОбразователей в качестве порообразователя применяют 2,2-диаЛКОкси-2,2азапропан.

Авторы

Даты

1973-01-01—Публикация