1

Известный способ изгото вления керамических изделий включает операции вспучивания гранул в процессе термообработки до пиропластического состояния и загрузки их в форму.

При этом способе после загрузки гранул в форму необходимо проводить обработку их под давлением в горячем состоянии, что вызывает разрушение структуры вспученных гранул и плохое склеивание их.

Цель изобретения - улучшить структуру изделий. Это достигается тем, что сначала осуществляют частичное вспучивание гранул, загружают их в форму и после закрытия формы продолжают термообработку гранул до пиропластического состояния продувкой горячими газами, меняя периодически направление подачи газа на противоположное.

При этом можно термообработку гранул осуществлять сначала окислительным газом, а затем восстановительным.

Так же можно..,перед термообработкой по/крывать гранулы слоем легкмлавкой глины.

Полученные гранулы возможно сглаживать и подпрессовывать на прессе с узорчатой поверхностью.

При необходимости поверхность изделия глазуруют.

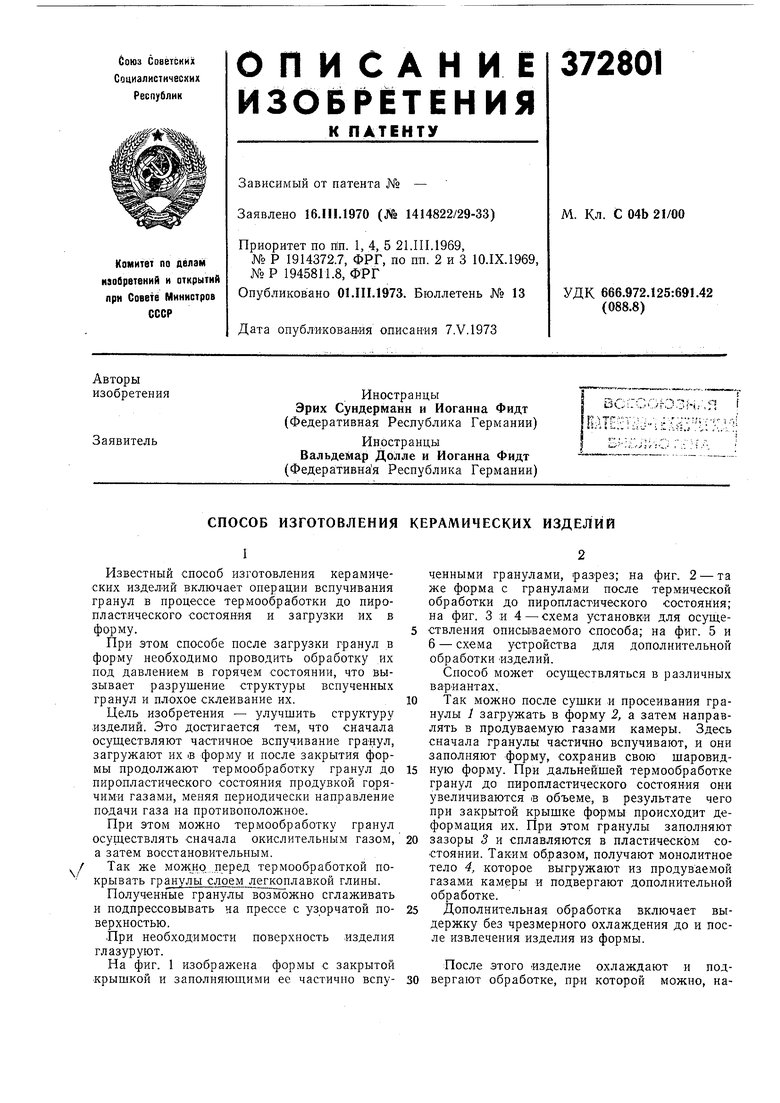

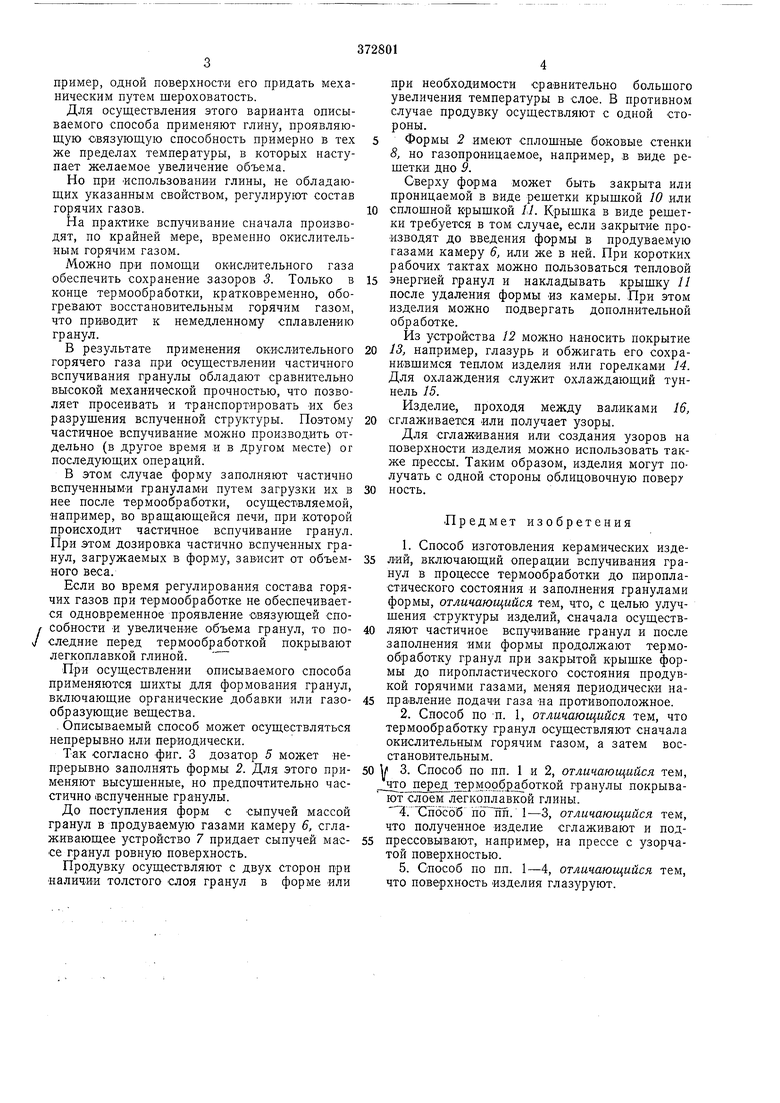

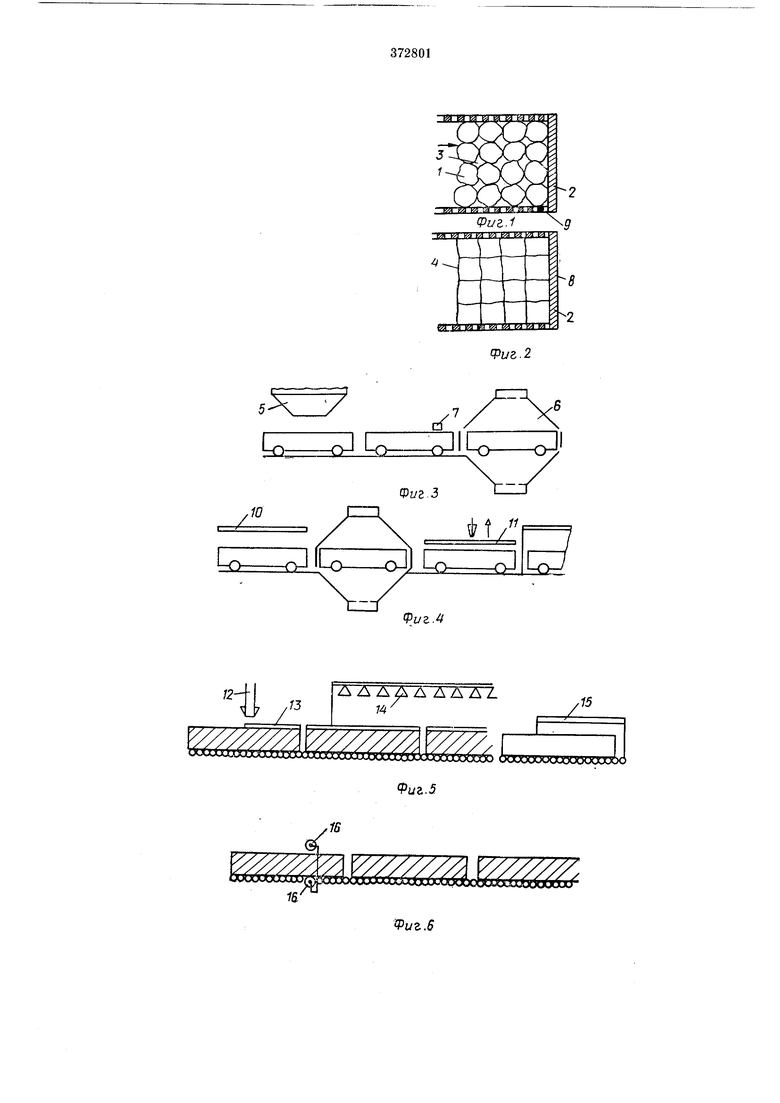

На фиг. 1 изображена формы с закрытой крышкой и заполняюпшми ее частично вспученными гранулами, разрез; на фиг. 2 - та же форма с гранулами после термической обработки до пиропластического состояния; на фиг. 3 и 4 - схема установки для осуществления описььваемого способа; на фиг. 5 и 6 - схема устройства для дополнительной обработки изделий.

Способ может осуществляться в различных вариантах.;

Так можно после сушки и просеивания гранулы / загружать в форму 2, а затем направлять в продуваемую газами камеры. Здесь сначала гранулы частично вспучивают, и они заполняют форму, сохранив свою шаровидную форму. При дальнейшей термообработке гранул до пиропластического состояния они увеличиваются е объеме, в результате чего при закрытой крышке формы происходит деформация их. При этом гранулы заполняют

зазоры и сплавляются в пластическом состоянии. Таким образом, получают монолитное тело 4, которое выгружают из продуваемой газами камеры и подвергают дополнительной обработке.

Дополнительная обработка включает выдержку без чрезмерного охлаждения до и после извлечения изделия из формы.

После этого изделие охлаждают и подвергают обработке, при которой можно, например, одной поверхности его придать механическим путем шероховатость.

Для осуществления этого варианта описываемого способа применяют глину, проявляющую связующую способность примерно в тех же пределах температуры, в которых наступает желаемое увеличение объема.

Но прИ Использовании глины, не обладающих указанным свойством, регулируют состав горячих газов.

На практике вспучивание сначала производят, по крайней мере, временно окислительным горячим газом.

Можно при помощи окислительного газа обеспечить сохранение зазоров 3. Только в конце термообработки, кратковременно, обогревают восстановительным горячим газом, что приводит к немедленному сплавлению гранул.

В результате применения окислительного горячего газа при осуществлении частичного вспучивания гранулы обладают сравнительно высокой механической прочностью, что позволяет просеивать и транспортировать их без разрушения вспученной структуры. Поэтому частичное вспучивание можно производить отдельно (в другое время и в другом месте) ог последующих операций.

В этом случае форму заполняют частично вспученными гранулами путем загрузки их в нее после термообработки, осуществляемой, например, во вращающейся печи, при которой происходит частичное вспучивание гранул. При этом дозировка частично вспученных гранул, загружаемых в форму, зависит от объемного веса.

Если во время регулирования состава горячих газов при термообработке не обеспечивается одновременное проявление овязующей способности и увеличение объема гранул, то последние перед термообработкой покрывают легкоплавкой глиной.

При осуществлении описываемого способа применяются щихты для формования гранул, включающие органические добавки или газообразующие вещества.

, Описываемый способ может осуществляться непрерывно или периодически.

Так согласно -фиг. 3 дозатор 5 может непрерывно заполнять формы 2. Для этого применяют высущенные, но предпочтительно часстично .вспученные гранулы.

До поступления форм с сыпучей массой гранул в продуваемую газами камеру 6, сглаживающее устройство 7 придает сыпучей массе гранул ровную поверхность.

Продувку осуществляют с двух сторон при наличии толстого Слоя гранул в форме или

при необходимости сравнительно большого увеличения температуры в слое. В противном случае продувку осуществляют с одной стороны.

Формы 2 имеют сплошные боковые стенки 8, но газопроницаемое, например, в виде рещетки дно 9.

Сверху форма может быть закрыта или проницаемой в виде решетки крышкой W или

сплощной крышкой и. Крышка в виде решетки требуется в том случае, если закрытие производят до введения формы в продуваемую газами камеру 6, или же в ней. При коротких рабочих тактах можно пользоваться тепловой

энергией гранул и накладывать крышку 11

после удаления формы из камеры. При этом

изделия можно подвергать дополнительной

обработке.

Из устройства 12 можно наносить покрытие

13, например, глазурь и обжигать его сохранившимся теплом изделия или горелками 14. Для охлаждения служит охлаждающий туннель 15. Изделие, проходя между валиками 16,

сглаживается «ли получает узоры.

Для сглаживания или создания узоров на поверхности изделия можно использовать также прессы. Таким образом, изделия могут получать с одной стороны облицовочную повер

ность.

.Предмет изобретения

1.Способ изготовления керамических издеЛИЙ, включающий операции вспучивания гранул в процессе термообработки до пиропластического состояния и заполнения гранулами формы, отличающийся тем, что, с целью улучщения структуры изделий, сначала осуществляют частичное вспучивание гранул и после заполнения ими формы продолжают термообработку гранул при закрытой крышке формы до пиропластического состояния продувкой горячими газами, меняя периодически направление подачи газа -на противоположное.

2.Способ по -п. 1, отличающийся тем, что термообработку гранул осуществляют сначала окислительным горячим газом, а затем восстановительным.

/1 3. Способ по пп. 1 и 2, отличающийся тем, что перед термррбра1боткой гранулы покрыва1от слоем легкоплавкой глины. 1.Сп6соб поТш. 1-3, отличающийся тем, что полученное изделие сглаживают и подпрессовывают, например, на прессе с узорчатой поверхностью.

5. Способ по пп. 1-4, отличающийся тем, что поверхность изделия .

Фиг.1 д

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1971 |

|

SU309486A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ РЕЗОЛЬНОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1972 |

|

SU337993A1 |

| ВСс:СОЮЗНАЯ I П' Trss''r>&rf •; .'V'-'^"" ftii-li iHi-i" ' vnsj;. ., | 1973 |

|

SU375865A1 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU413680A3 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ | 1972 |

|

SU329707A1 |

| ПРИМЕНЯЕМЫЙ В ВИДЕ РАСПЛАВА | 1971 |

|

SU320121A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1973 |

|

SU361573A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛАЦЕТАТА | 1972 |

|

SU353408A1 |

| Способ изготовления керамзитовых изделий | 1979 |

|

SU833770A1 |

| КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1973 |

|

SU382295A1 |

Авторы

Даты

1973-01-01—Публикация