Изобретение относится к композициям д,ля получения неноматериалов из фенольной смолы с повышенной устойчивостью к действию огня, к резкой смене температуры.

В известных композициях для получения пеноматериалов из фенольной смолы, вспенивающего агента и поверхностно-активного вещества - продукта реакции алкиленоксида с жирными кислотами, спиртами или глицеридами при воздействии пламени мелкие частицы отслаиваются от поверхности пенофенолпластов. Это явление наблюдается особенно при мелкоиористых пенах фенольной смолы с диаметром лор 0,2 мм.

Для устранения этого недостатка в резольную фенолформальдегидную смолу вводят перед вспениванием в качестве поверхностно-активного вещества жидкий или пастообразный оксиэтилированный фенол в количестве 2- 20 вес. %, предпочтительно 5-15 вес. %, от веса смолы.

В качестве оксиэтилированного фенола иснользуют продукты присоединения фенола, одного из его гомологов или алкилзамещенных продуктов к окиси этилена.

Получают оксиэтилированные фенолы следующим образом. К щелочному раствору фенола или одному из его гомологов добавляют окись этилена в количестве, соответствующем желаемой степени оксиэтилирования. Реакционную смесь нагревают до 90 и 150°С, после чего реакция присоединения протекает автоматически. В качестве фенолов используют как сам

фенол, так и его гомологи, например резорцин или пирокатехин или продукты замещения алкилом (крезолы, нонилфенол, додецилфенол и т. д.). Особенно хороших результатов для устранения процесса оттрескивания при термических нагрузках пен из фенольной смолы достигают, применяя оксиэтилированный фенол со средней степенью оксиэтилирования 3-12 или оксиэтилированный нонилфенол со средней стененью оксиэтилирования 8-14.

Выражение «средняя степень оксиэтилирования означает, что 80-90% оксиэтилированно.го фенола имеет соотношение фенол - окись этилена от 1 до желаемой степени оксиэтилирования.

Чем выше степень оксиэтилирования фенола, тем более вязки продукты оксиэтилирования. Пока оксиэтилированные фенолы имеют еще вязкожидкую консистенцию, они могут

быть применены, согласно изобретению. При какой степени оксиэтилирования возникает эта вязкотекучая консистенция, зависит от примененных исходных продуктов. При использовании оксиэтилированиого фенола до

жидкие или вязкотекучие соединения, которые можно применять, согласно изобретению. При оксиэтилированном нонилфеноле граница лежит нри степени оксиэтилирования 14.

Добавка оксиэтилированных фенолов к резольным смолам осуществляется до вспенивания вместе со вспенивающим агентом-отвердителем. Он необходим, если вследствие введения регулятора ячеек диаметр пор пены у 95% всех ячеек 0,9 мм, предпочтительно 0,2 мм. Упомянутые явления оттрескивания имеют место, главным образом, у пен без фенольной смолы с вышеприведенными размерами пор.

Количество добавляемых продуктов оксиэтилирования может колебаться между 2 и 20 вес. % из расчета взятой резольной смолы. Особенно хороших результатов достигают при добавлении 5-15 вес. % из расчета на резольную смолу.

Пену изготовляют следующим образом. Резольную смолу тщательно смешивают с жидким или твердым отвердителем, поверхностноактивными веществами, со вспенивающим агентом и добавкой оксиэтилированных фенолов, согласно изобретению, затем вспенивают в закрытых или открытых сосудах и дают затвердеть.

Резольную смолу получают, например, носредством конденсации 1 моль фенола с 1- 3 люль альдегидов в щелочной среде, последующей отгонкой воды в вакууме до содержания твердой смолы 60-80%, предпочтительно 70-80%, и в случае надобности установлены рП на значение 4. В качестве фенола могут быть применены сам фенол и его гомологи, как крезолы и резорцин, ксиленолы или смеси этих соединений. К числу реагирующих с фенолами альдегидов относятся формальдегид, распадающиеся в формальдегиде соединения, например параформальдегид, ацетальдегид, фурфурол и гексаметилентетрамин и другие, а также смеси этих соединений.

Конденсацию проводят большей частью в водной щелочной среде.

В качестве вспенивающего агента используют соединения, выделяющие газ в процессе получения пены, предпочтительно двуокись углерода, например алкилкарбонаты и алкилбикарбонаты, а также низкокипящие органические растворители.

К жидким вспенивающим соединениям относятся низкокипящие органические растворители, например хлороформ, тетрахлоруглерод, хлорфторметаны, н-пентан, н-бутиловый эфир, петролейный эфир,этиленхлорид.

Твердые вспенивающие агенты применяют в количествах 0,3-10 вес. % по отношению к взятой резольной смоле, а добавку жидких вспенивающих агентов- 1,0-20 вес. % по отношению к резольной смоле.

В качестве отвердителей могут быть применены каК жидкие, так и порашкоойразиые кислоты. Необходимые количества зависят частично от нрименяемого вспенивателя; если

они состоят из твердой газовыделяющей соли, то часть кислоты расходуется на освобождение газов. При применении в качестве вспенивателя низкокипящих растворителей количе5 ство отвердителей соответственно уменьшают. , В качестве растворимых в воде кислот наряду с минеральными кислотами (НС1, H2SO4) используют растворимые в воде сульфоновые кислоты, при которых сульфоновая группа

10 соединена непосредственно с ароматическим кольцом (в некоторых случаях оно может быть замещено). Такими кислотами являются бензол-, ге-толуол-, хлорбензол-3,5-ди-о-, л-и rt-крезолсульфокислоты. Сульфоновая группа

15 может быть таклсе связана с многоядерным ароматическим радикалом, например, при нафтолсульфоновых или нафтиламинсульфоновых кислотах. В качестве отвердителя могут быть применены также алифатические суль20 фокислоты (бутил-, пронил- или гексилсульфокислота).

Используют главным образом 30-50%-ные водные растворы кислот. Некоторые кислоты, например п-толуолсульфокислоты, могут быгь

25 также в порошкообразной форме применены в качестве отвердителя. Количество применяемого отвердителя 1 и 15 вес. % от веса резольной смолы.

Поверхностно-активные вещества применяют в количествах 0,4-10 вес. %, предпочтительно 1-5 вес. %, от веса резольной смолы. В качестве поверхностно-активных веществ используют, например, простой полиэтиленовый эфир длинноцепного сложного моножир35 нокислого сорбита эфира, в частности простые полиэтиленовые эфиры монолауринсорбитэфира и сложного моноолейнсорбитэфира или растворимое в воде этоксилированное касторовое масло.

40 Фенольная смола вспенивается после смешения компонентов. При этом вспенивающий агент переходит в газообразное состояние. В зависимости от состава подлежащей вспениванию смолы процесс вспенивания нроводит45 ся при О-100°С, предпочтительно при 15- 60°С. Смолу можно вспенивать как в открытых, так и закрытых и получать сформованные изделия из пеноматериала в зависимости от выбранной формы.

Процесс вспенивания можно также проводить в двуленточном прессе. Компоненты дозируют и смешивают известными автоматическими дози|руюН1,ими и ;С1МбШ1Ивающими

55 приспособлениями, и смесь при помощи движущегося поперек направления подачи загрузочного приспособления беспрерывно подают на ленты двуленточного пресса. Затем смесь пропускают через щель, образовавшуюся между валиком и в некоторых случаях изготовленной также в виде валика подкладкой, причем щель может быть выбрана любой ширины. Валик в случае надобности подогревают. Этим способом получают плиты любой толОтверждение проводится до тех пор, пока структура пеноматериала затвердеет так, что опадаиия не наблюдается.

К резольной смоле перед вспениванием можно добавлять известные наполнители и/или пигменты, содержащие воздух, пористые порошкообразные неорганические или органические вещества и двуокись титана. Для изготовления пеноматериалов из фенольных смол можно также, согласно изобретению, применять модифицированные резольные смолы. В качестве модификаторов для резольной смолы используют фурфурол, фурфуриловый спирт, насыщенные и ненасыщенные сложные эфиры, а также полиэфиры и кетоны, например ацетон и др.

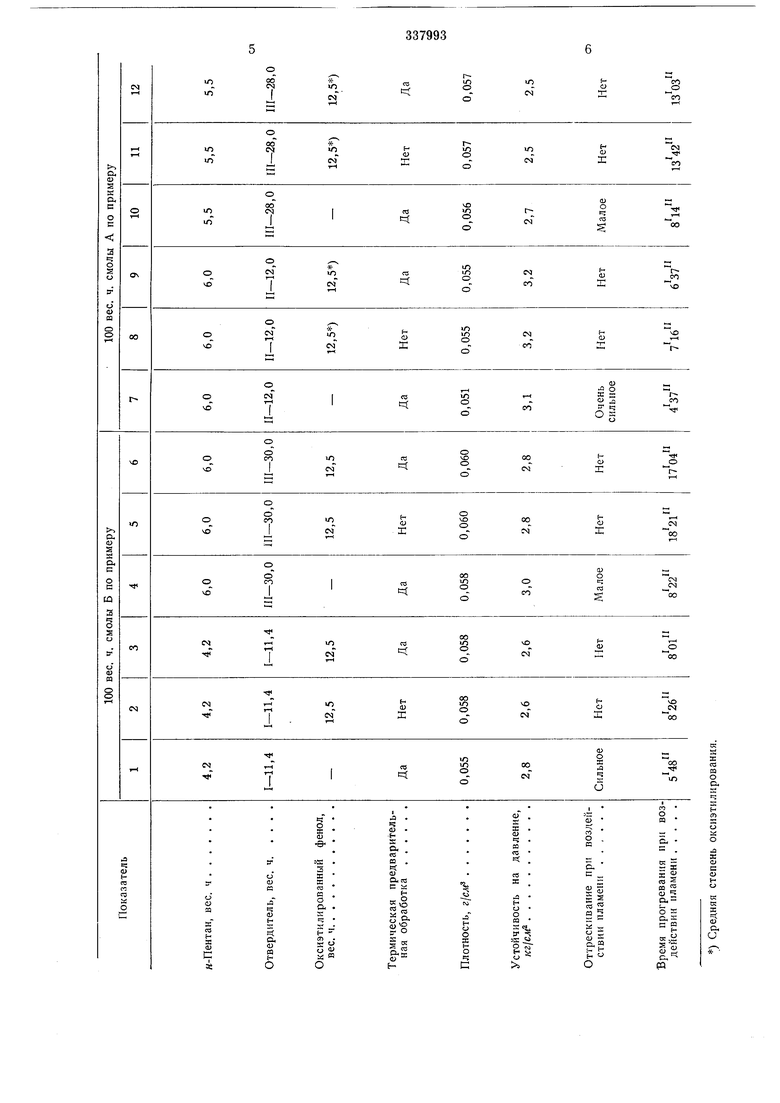

Примеры 1-12. Изготавливают две фенолрезольные смолы А и Б и затем каждую тщательно смешивают с различными количествами вспенивающего средства, отвердителя и оксиэтилированного фенола.

Смола А.

143 вес. ч. фенола вместе с 228 вес. ч. 30%-него водного раствора формальдегида с добавкой 0,715 вес. ч. гидроокиси натрия в водном растворе конденсируют в течение 70 мин при 100°С. Полученную реакционную смесь дистиллируют в вакууме до содержания твердой смолы 72-78%.

В качестве поверхностно-активного вещества для ре1гул1иро1ва«и я ячеек или пор доба;вляют растворимое в воде вследствие этоксилирования касторовое масло со средней степенью этоксилирования 40 в количестве 3 вес. % от веса резольной смолы. Полученная таким образом смола имеет при 20°С вязкость 4000-7000 спз по Гэпилеру.

Смола Б.

143 вес. ч. фенола вместе с 243 вес. ч. 30%-ного водного раствора формальдегида с добавкой 4,3 вес. ч. гидроокиси натрия в водном растворе конденсируют в течение 50 мич при 100°С. Полученную реакционную смесь дистиллируют в вакууме до содержания твердой смолы 70-75% и затем добавляют 3 вес. % вышеописанного регулятора ячеек. Полученная смола имеет при комнатной температуре вязкость 3000-5000 спз по Гэпилеру.

В процессе используют следующие отвердители: I - 100 вес. ч. гликоля, 100 вес. ч. 37%-ной соляной кислоты; II - /г-толуолсульфокислота, растворенная в разбавленной серной кислоте; П1 - смесь из га-толуолсульфокислоты и борной кислоты, мелко измельченных.

Резольную смолу Б смешивают с отвердителем I или П1, я-пентаном в качестве вспучивающего средства и оксиэтилированным фенолом со средней степенью оксиэтилирования 6. Тщательно перемешанной смесью компонентов наполняют открытые сверху прямоугольные формы с основанием 50X50 см и высотой 100 см. Вспенивание протекает с одновременным отверждением при 40-70°С в течение

30-90 мин. После 120 мин отвердевшие блоки пеноматериала могут быть вынуты из формы. После полного охлаждения их разрезают на плиты.

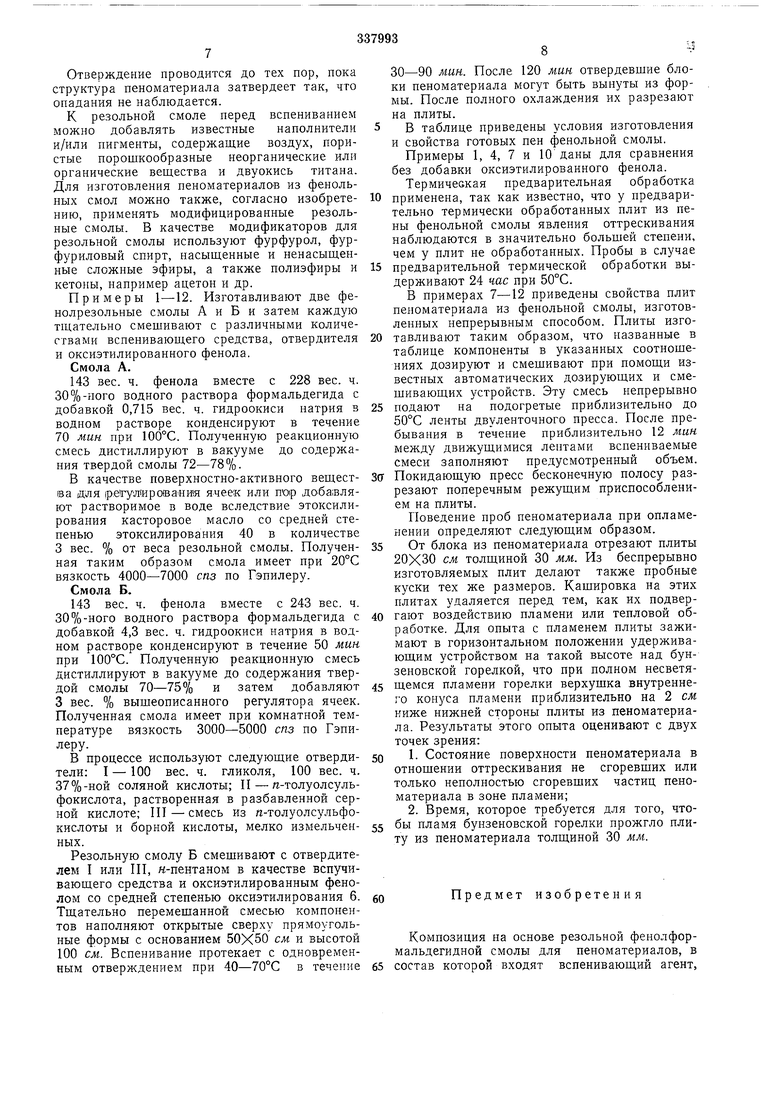

В таблице приведены условия изготовления и свойства готовых пен фенольной смолы.

Примеры 1, 4, 7 и 10 даны для сравнения без добавки оксиэтилированного фенола. Термическая предварительная обработка

применена, так как известно, что у предварительно термически обработанных плит из пены фенольной смолы явления оттрескивания наблюдаются в значительно большей степени, чем у плит не обработанных. Пробы в случае

предварительной термической обработки выдерживают 24 час при 50°С.

В примерах 7-12 приведены свойства плит пеноматериала из фенольной смолы, изготовленных непрерывным способом. Плиты изготавливают таким образом, что названные в таблице компоненты в указанных соотношениях дозируют и смешивают при помощи известных автоматических дозирующих и смешивающих устройств. Эту смесь непрерывно

подают на подогретые приблизительно до 50°С ленты двуленточного пресса. После пребывания в течение приблизительно 12 мин между движущимися лептами вспениваемые смеси заполняют предусмотренный объем.

Покидающую пресс бесконечную полосу разрезают поперечным режущим приспособлением на плиты.

Поведение проб пеноматериала при опламенении определяют следующим образом.

От блока из пеноматериала отрезают плиты 20X30 см толщиной 30 мм. Из беспрерывно изготовляемых плит делают также пробные куски тех же размеров. Кащировка на этих плитах удаляется перед тем, как их подвергают воздействию пламени или тепловой обработке. Для опыта с пламенем плиты зажимают в горизонтальном положении удерживающим устройством на такой высоте над бунзеновской горелкой, что при полном несветящемся пламени горелки верхушка внутреннего конуса пламени приблизительно на 2 см ниже нижней стороны плиты из пеноматериала. Результаты этого опыта оценивают с двух точек зрения:

1. Состояние поверхности пеноматериала в отношении оттрескивания не сгоревших или только неполностью сгоревших частиц пеноматериала в зоне пламени; 2. Время, которое требуется для того, чтобы пламя бунзеновской горелки прожгло плиту из пеноматериала толщиной 30 мм.

предмет изобретения

Композиция на основе резольной фенолфор9отвердитель и поверхностно-активное вещество, отличающаяся тем, что в качестве поверхностно-активного вещества использован жид10кий и/или пастообразный оксиэтилированный фенол в количестве 2-20 вес. %, предпочтительно 5-15 вес. %, от веса смолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1973 |

|

SU382295A1 |

| ПЯННЯЯ ГЪИПМЯI.^ . _-'•-'>& '!-»,ПУ | 1971 |

|

SU301930A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1971 |

|

SU305662A1 |

| МУГШгШчЕКЙРГОйДе! | 1973 |

|

SU383311A1 |

| МОЮЩЕЕ И ОЧИЩАЮЩЕЕ СРЕДСТВО | 1969 |

|

SU235657A1 |

| Способ получения пенопласта | 1972 |

|

SU519442A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛАЛЬДЕГИДНЫХ СМОЛ | 1972 |

|

SU333765A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1972 |

|

SU345688A1 |

| МОЮЩЕЕ И ОЧИЩАЮЩЕЕ СРЕДСТВО | 1969 |

|

SU234959A1 |

| СПОСОБ РАЗРУШЕНИЯ НЕФТЕВОДЯНОЙ ЭМУЛЬСИИ | 1970 |

|

SU288713A1 |

Авторы

Даты

1972-01-01—Публикация