1

Изобретеппс относится к области обработки металлов резанием и может быть иепользоваио в долбежиых станках, а также в качестве навесного оборудования к механическим прессам.

Известны долбежные устройства, в котоpi.ix для подачи резцедержателей используется ходовой винт с приводом от нолзуна пресса через храиовое ycTpoiicTBo.

Предлагаемое устройство отличается тем, что долбежные резцы отводятся в нсходное положение в конце каждого рабочего хода и автоматически устанавливаются на глубину нодачн перед началом следующего рабочего хода за счет клино-рычажного механизма переменденни резцедержателей, взанмодействующего с кулачково-храновым механизмом управления подачей.

YcTpoiicTBO поясняется чертежамн.

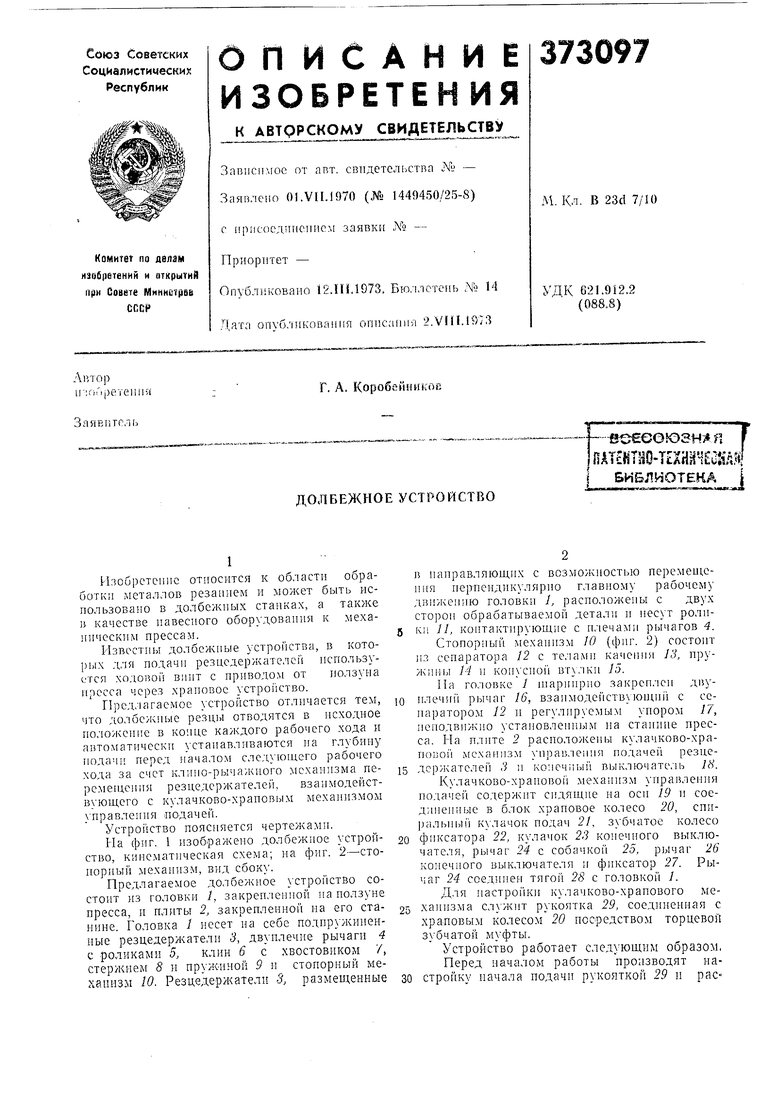

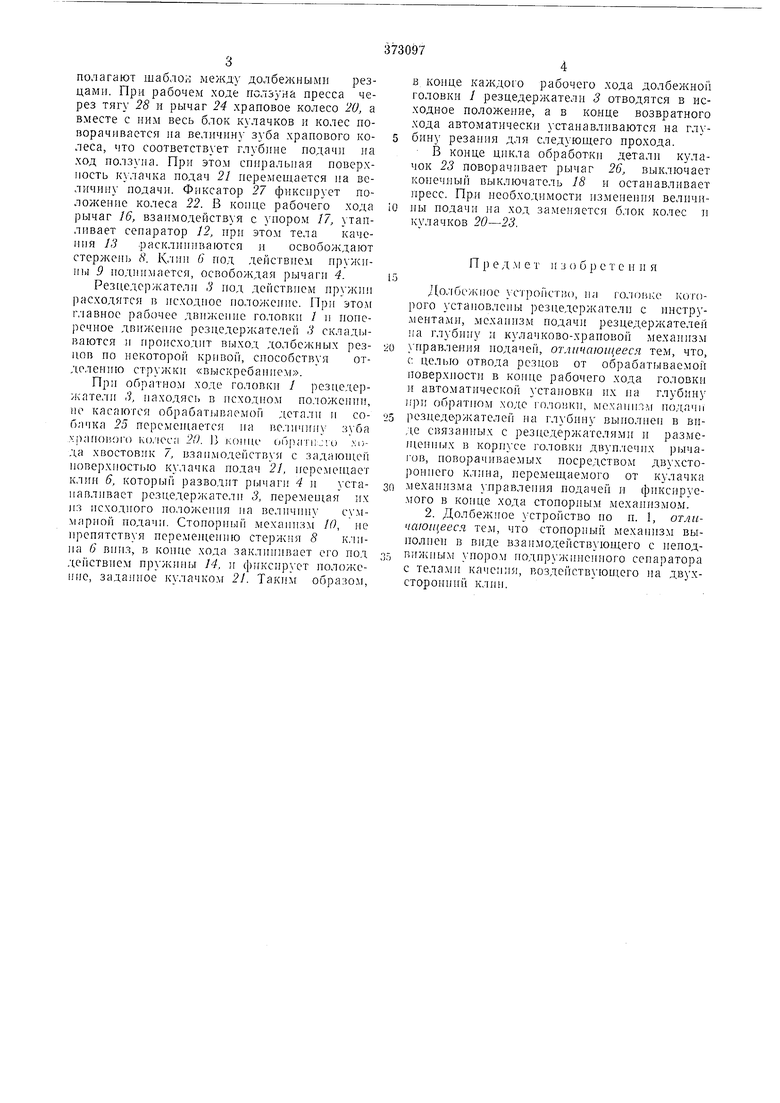

Ыа фиг. 1 изображено долбежное устройство, кинематическая схема; иа фиг. 2-стопорный механизм, вид сбоку.

Предлагаемое долбежное устройство состоит из головки /, закрепленной на ползуне пресса, и плиты 2, закрепленной на его станине. Головка 1 несет на себе поднружииенные резцедержатели 3, двуплечне рычаги 4 с роликами 5, клин 6 с хвостовиком /, стержнем 8 и пружиной 9 и стопорный механизм 10. Резцедержатели 3, размещенные

в иаправляющнх с возможностью перемещения нернендикулярно главному рабочему движению головкн /, расиоложены с двух сторон обрабатываемой детали и несут ролики }, контактирующие с н.течамн рычагов 4.

Стопорный механизм 10 {фиг. 2) состоит сепаратора 12 с телами качення Jo, пружр.тл 14 и конусной втулкн /5.

Па головке / шарннрно закреплен двуилечнГ рычаг 16, взанмодействуюнип с сенаратором 12 и регулируемым упором 17, неподвижно установлен1и: в на станине пресса. Па плите 2 расположены кулачково-храnoDoii механизм управлепня подачей резцедержателей 3 и конечный выключатель 1.

Кулачково-храповой механизм управления подачей содержит сидящие иа осп 19 и соединенные в блок храповое колесо 20, спиралы11 и 1 кулачок подач 21, зубчатое колесо фиксатора 22, кулачок 23 конечного выключателя, рычаг 24 с еобачкой 25, рычаг 26 конечного выключателя н фиксатор 27. Рычаг 24 соедннен тягой 28 с головкой /.

Для настройки кулачково-храпового механизма елужнт рукоятка 29, еоедтщенная с храповым колесом 20 посредством торцевой зубчатой муфты.

Устройство работает следующим образом,

Перед началом работы производят настройку начала подачи рукояткой 29 п рас3

полагают шаблон между долбежными резцами. При рабочем ходе ползуна пресса через тягу 28 н рычаг 24 храповое колесо 20, а вместе с ним весь блок кулачков и колес поворачивается на величину зуба храпового колеса, что соответствует глуб}1не подачн иа ход полз}ма. При этом спиральная поверхность кулачка подач 21 перемещается на величину подачн. Фиксатор 27 фиксирует положение колеса 22. В конпе рабочего хода рычаг 16, взаимодействуя с упоро.м 17, утапливает сепаратор 12, при этом тела качения 13 .расклиниваются и освобождают стержень 8. Клин 6 под действием пружнИ1 1 9 поднимается, освобождая рычаги 4.

Резцедержатели 3 под действием пружни расходятся в ис.ходиое положение. При этолг главиое рабочее движеиие голопки / н иоперечиое движение резцедержателей 3 складываются и происходит выход долбежиых резцов ио некоторой кривой, сиособствуя отделению стружки «выскребанием.

При обратном ходе головки / резцедержателн 3, находясь в исходном положении, не касаются обрабат,1ваемой детали и собачка 25 неремеиитется иа пелнпгну зуба храпового 1чО/10са 20. 1 j-;()iinc cjupaTiij;х) .хода хвостовик 7, взаи.модействуя с задаюиии иоверхиостью к лачка иодач 21, перемеп1ает клии 6, который разводит рычаги 4 н станаплнвает резцедержатели 3, перемео1ая их из исходиого положения иа величину суммарной нодачи. Стопориый механизм 10, не препятствуя перемещению стержня 8 клипа 6 вииз, в коппе хода заклииивает его под действием пружины 14, и фиксирует иоложение, задаи1гое кулачком 21. Таким образом.

4

в конце каждого рабочего хода долбежно головкн 1 резцедержатели 3 отводятся в исходное положение, а в коице возвратного хода автоматически устанавливаются па глу5 бнну резаиия для следующего про.кода.

В конце цикла обработкп детали кулачок 23 поворачивает рычаг 26, выключает конечный выключатель 18 н останавливает пресс. Пр.и иеобходимостн изменения величины подачн на ход за.меняется блок колес л кулачков 20-23.

П р е д .1 е т и 3 о б р с т е н н я

Долбежное устройство, на головке которого установлены резцедержатели с инстр ментамн, мсханнзм подачи резцедержателей iia глубнну ;i кулачково-храповой механизм

управления подачей, огличаюи ееся тем, что, с целью отвода резцов от обрабатываемой поверхности в коице рабочего хода головки и автоматической установки их на глубину lipH обратном ходе голонкн, мехаинлм подачн

резцедержателей на гл бнну вынолнен в виде сиязаииых с резцедержателями i разме/ценнглх в корпусе головкн двуп.чечнх piiPiaгов, поворачиваемых поередством двухсто)юииего клииа, перемещаемого от кулачка

механизма управления подачей п фпксируе.ioro в коице хода стопорным механпзмом.

2. Долбежное етройство ио п. 1, отличаюп/еес.ч тем, что стопорный механизм выполиен в взаимодейств иощего с иенодвижиым уиором иодпружинениого сепаратора с теламн качения, воздействующего на двухсторонний клип.

9ut.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая головка для многопроходной обработки внутренних поверхностей | 1975 |

|

SU588069A1 |

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Гравировальный полуавтомат | 1980 |

|

SU910367A1 |

| ОТЕКА I | 1972 |

|

SU331845A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Полуавтоматический токарно-винторезный станок для нарезания замкнутых винтовых нарезок правого и левого направлений | 1959 |

|

SU128724A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| ОСЬСОЮЗНАЯ mmm-jimriu'im | 1973 |

|

SU384278A1 |

| Приспособление к токарно-винторезному станку для автоматического нарезания резьбы | 1947 |

|

SU77852A1 |

Даты

1973-01-01—Публикация