Угол поворота кулачка 5 задается числом двойных ходов тяги 8. Следовательно, ноложение вершины резца определяется числом двойных ходов тяги 8 и положением расположенного на ней копира.

Рабочий цикл осуществляется is слсдукмцей последовательности.

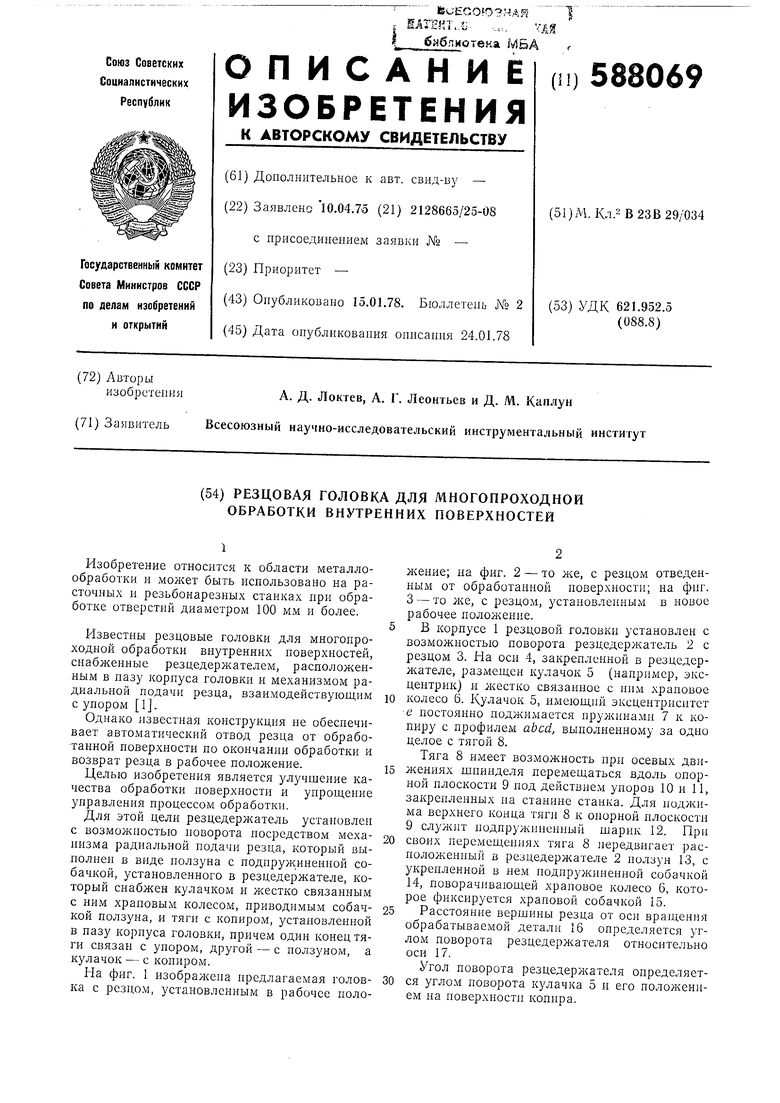

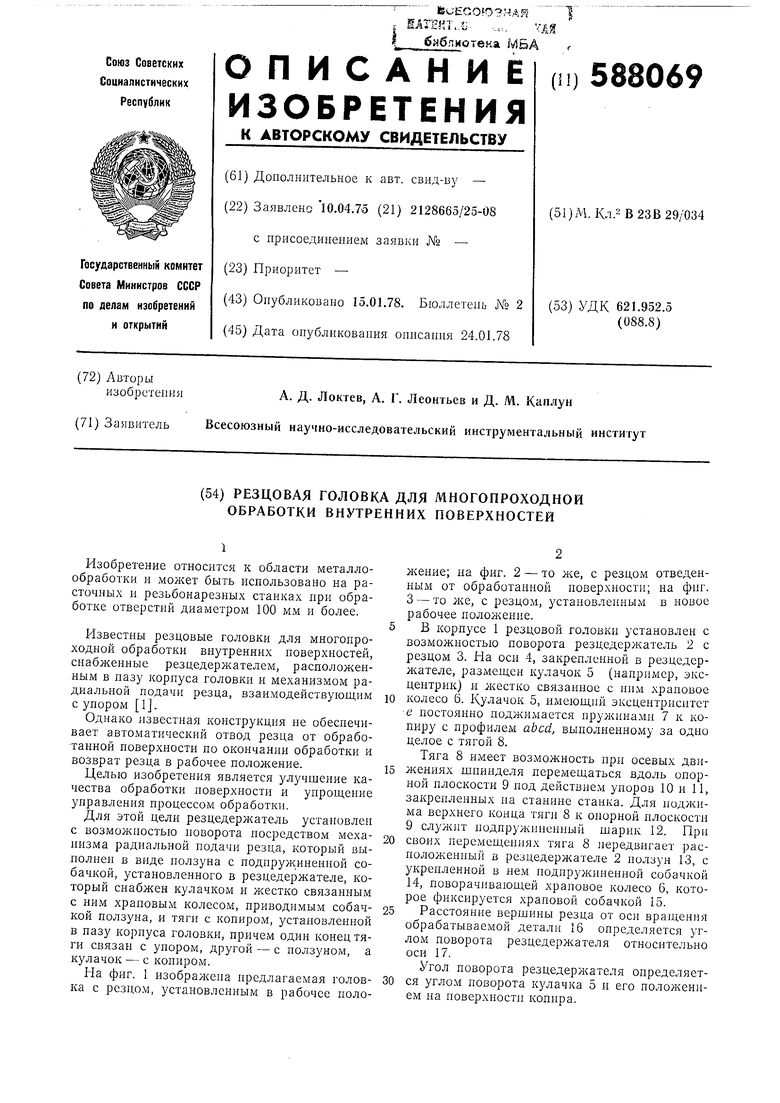

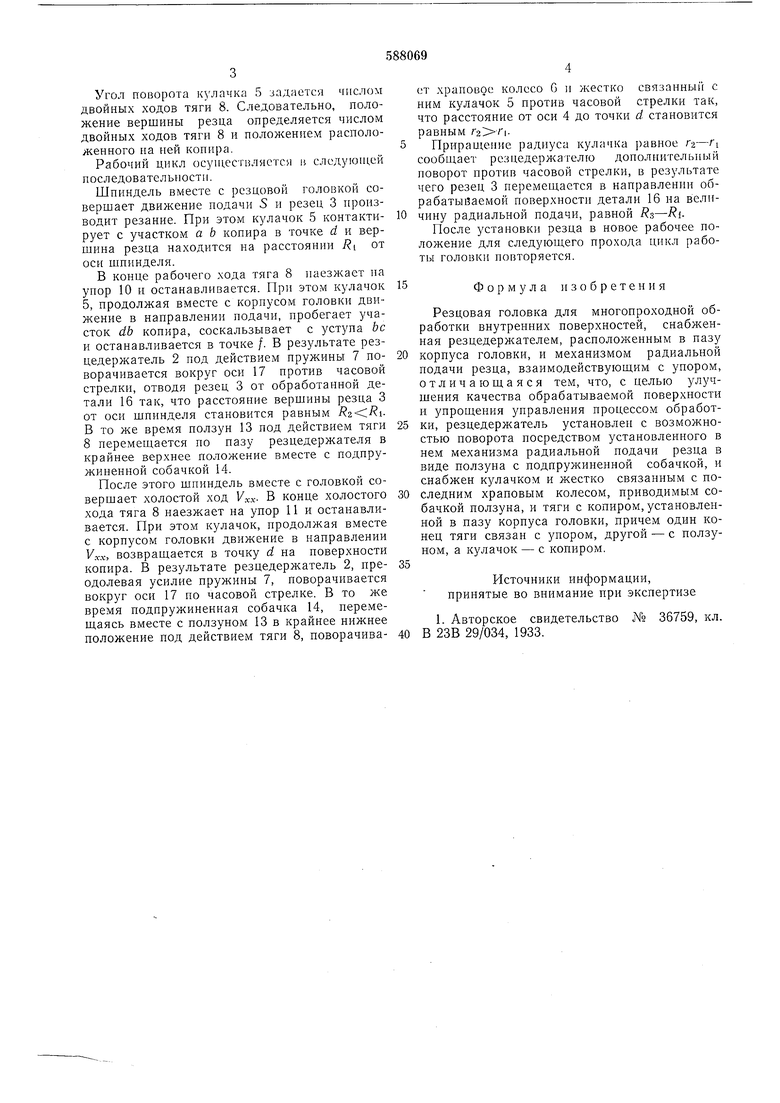

Шпиндель вместе с резцовой головкой совершает движение подачи S и резец 3 производит резание. При этом кулачок 5 контактирует с участком а b копира в точке d и вершина резца находится на расстоянии t от оси шпинделя.

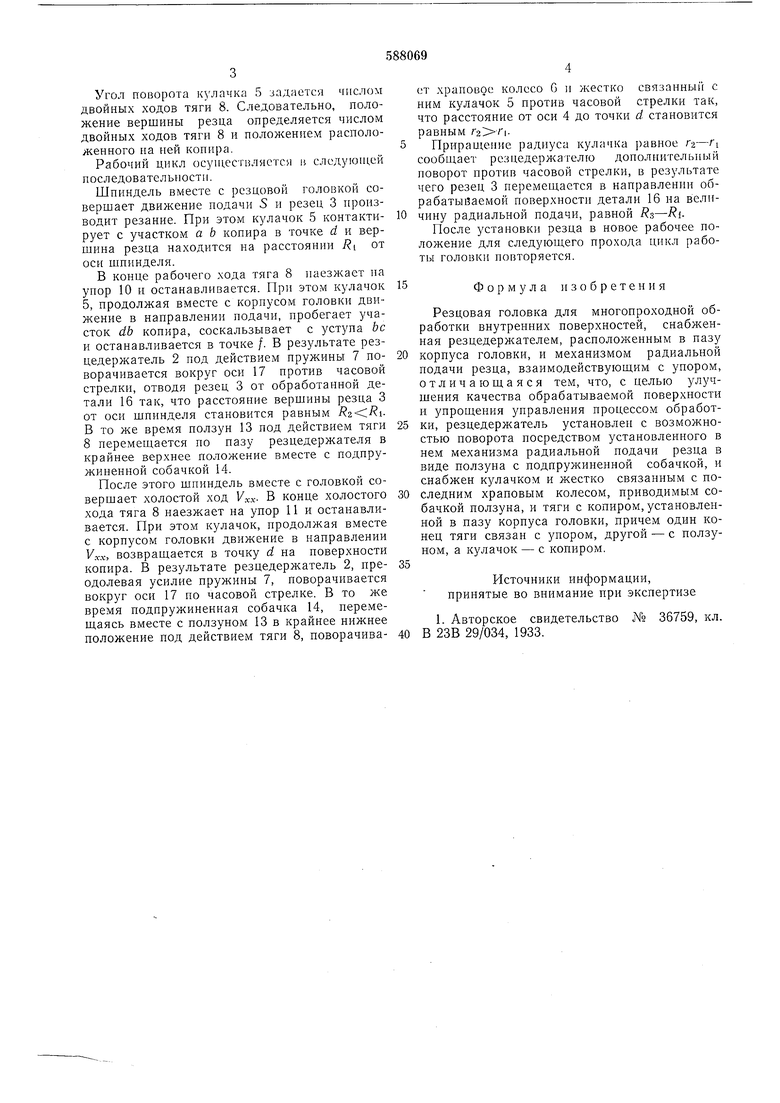

В конце рабочего хода тяга 8 наезжает на упор 10 и останавливается. При этом кулачок 5, продолжая вместе с корпусом головки движение в направлении подачн, пробегает участок db копира, соскальзывает с уступа be и останавливается в точке /. В результате резцедержатель 2 иод действием пружины 7 поворачивается вокруг оси 17 против часовой стрелки, отводя резец 3 от обработанной детали 16 так, что расстояние вершины резца 3 от оси шпинделя становится равным 2 -RiВ то же время ползун 13 под действием тяги 8 перемещается по иазу резцедержателя в крайнее верхнее положение вместе с подпружиненной собачкой 14.

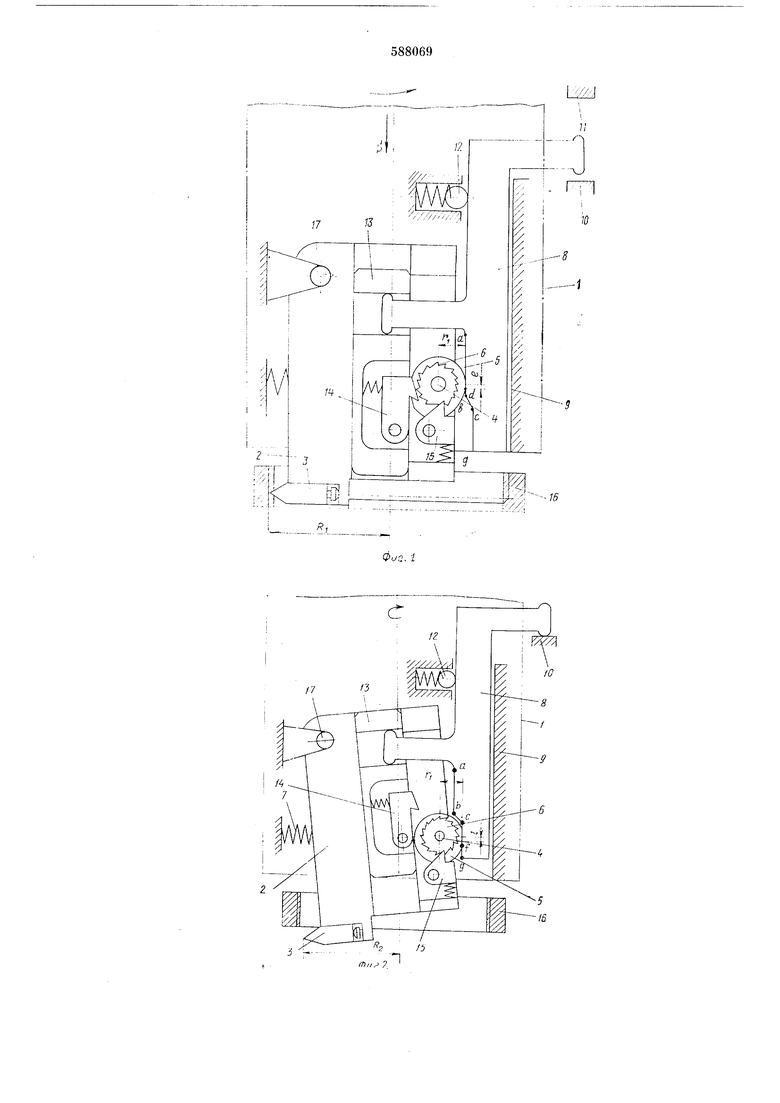

После этого шииндель вместе с головкой совершает холостой ход VXK- В конце холостого хода тяга 8 наезжает на упор 11 и останавливается. При этом кулачок, продолжая вместе с корпусом головки движение в направлении Vxx, возвращается в точку d на поверхности копира. В результате резцедержатель 2, преодолевая усилие пружины 7, поворачивается вокруг оси 17 ио часовой стрелке. В то же время подпружиненная собачка 14, перемещаясь вместе с ползуном 13 в крайнее нижнее положение под действием тяги 8, поворачивает храповое колесо G и жестко связанный с ним кулачок 5 против часовой стрелки так, что расстояние от оси 4 до точки d становится равным .

Приращение радиуса кулачка )авиое сообщает резцедержателю дополнительный поворот против часовой стрелки, в результате чего резец 3 перемещается в направлении обрабатываемой поверхности детали 16 на величину радиальной подачи, равной Rs-Ri.

После установки резца в новое рабочее положение для следующего прохода цикл работы головки повторяется.

15

Формула изобретения

Резцовая головка для многопроходной обработки внутренних поверхностей, снабженная резцедержателем, расположенным в пазу

корпуса головки, и механизмом радиальной подачи резца, взаимодействующим с упором, отличающаяся тем, что, с целью улучшения качества обрабатываемой поверхности и упрощения управления процессом обработки, резцедержатель установлен с возможностью поворота посредством установленного в нем механизма радиальной подачи резца в виде ползуна с подпружиненной собачкой, и снабжен кулачком и жестко связанным с последним храповым колесом, приводимым собачкой ползуна, и тяги с копиром, установленной в пазу корпуса головки, причем один конец тяги связан с упором, другой - с ползуном, а кулачок - с копиром.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство J4b 36759, кл. В 23В 29/034, 1933.

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| Зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления | 1983 |

|

SU1151389A1 |

| Устройство для нарезания резьбы на токарном станке | 1980 |

|

SU933320A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| Механизм автоматической нарезки резьбы к специальному токарно-резьбонарезному станку | 1983 |

|

SU1117160A2 |

| Устройство для копирной расточки фасонных отверстий | 1984 |

|

SU1240515A1 |

| Резьбофрезерный станок | 1990 |

|

SU1798065A1 |

| УСТРОЙСТВО для ОБРАБОТКИ КОНЦОВ ТРУБ | 1973 |

|

SU364456A1 |

| Устройство для обработки внутренних поверхностей | 1991 |

|

SU1808486A1 |

fh,, 7,

Авторы

Даты

1978-01-15—Публикация

1975-04-10—Подача