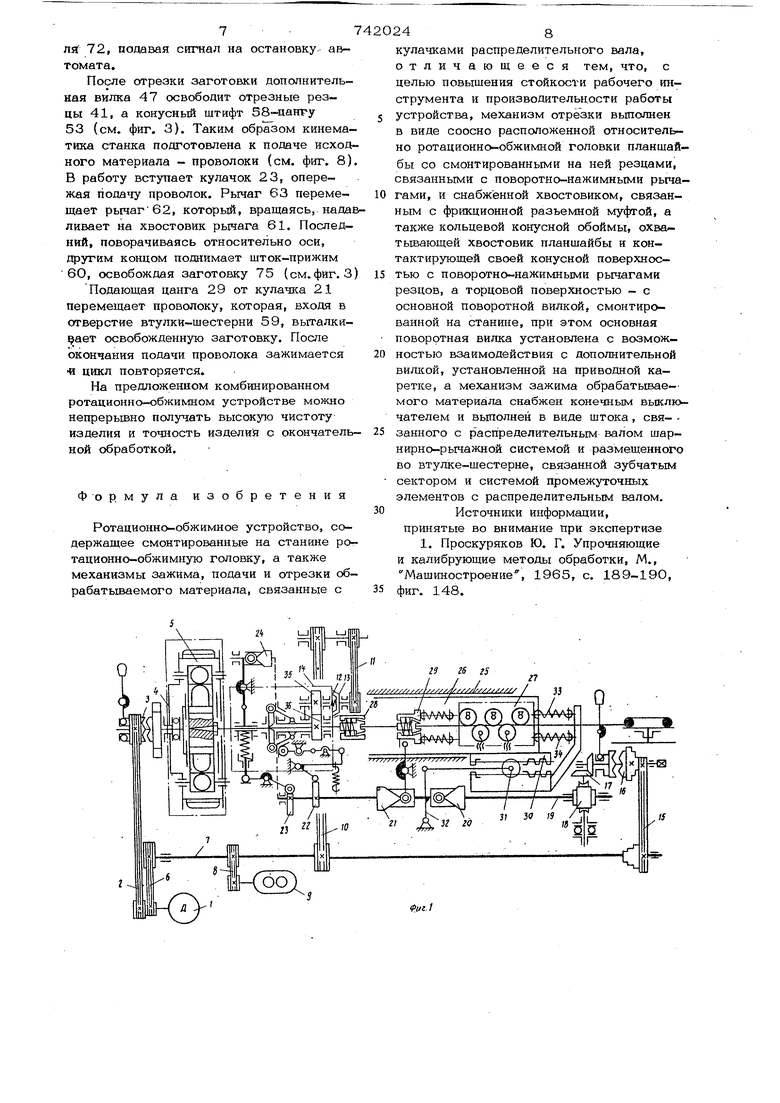

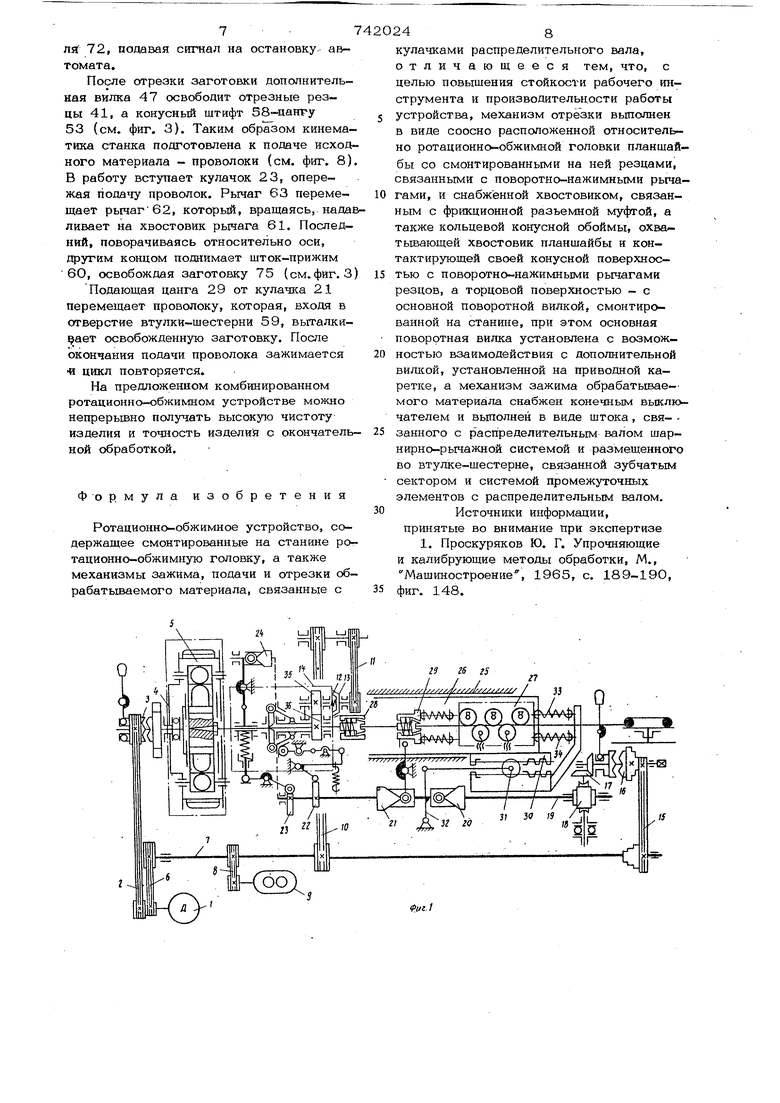

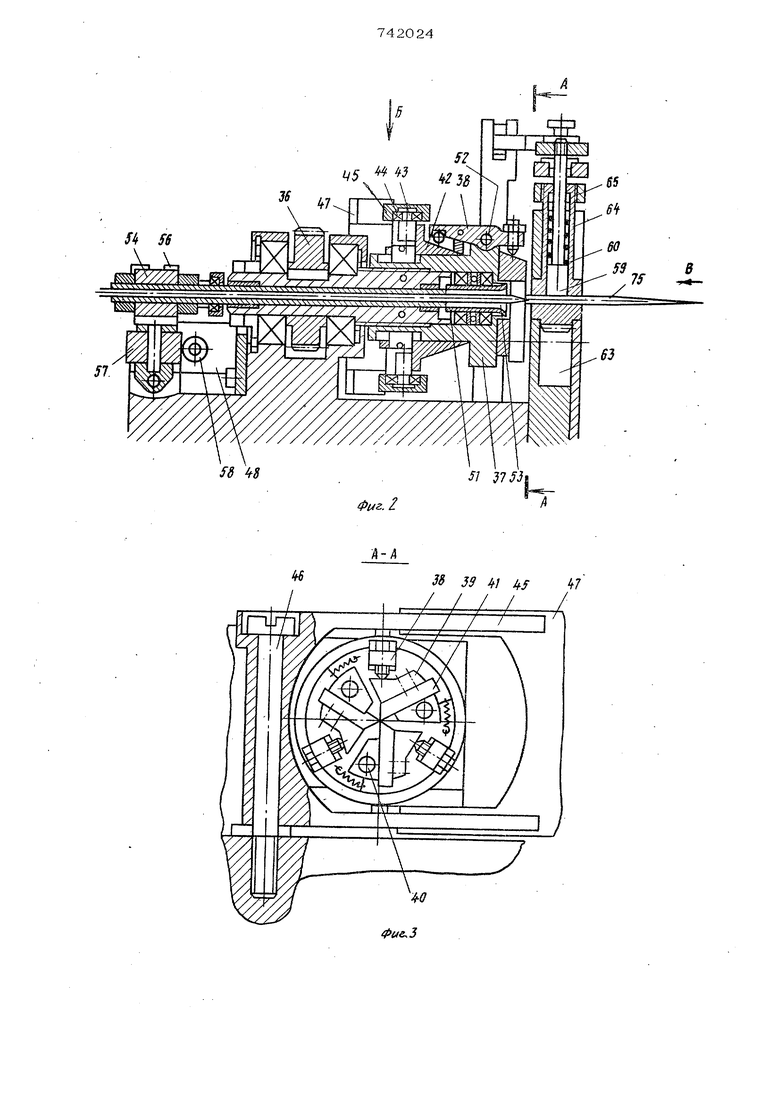

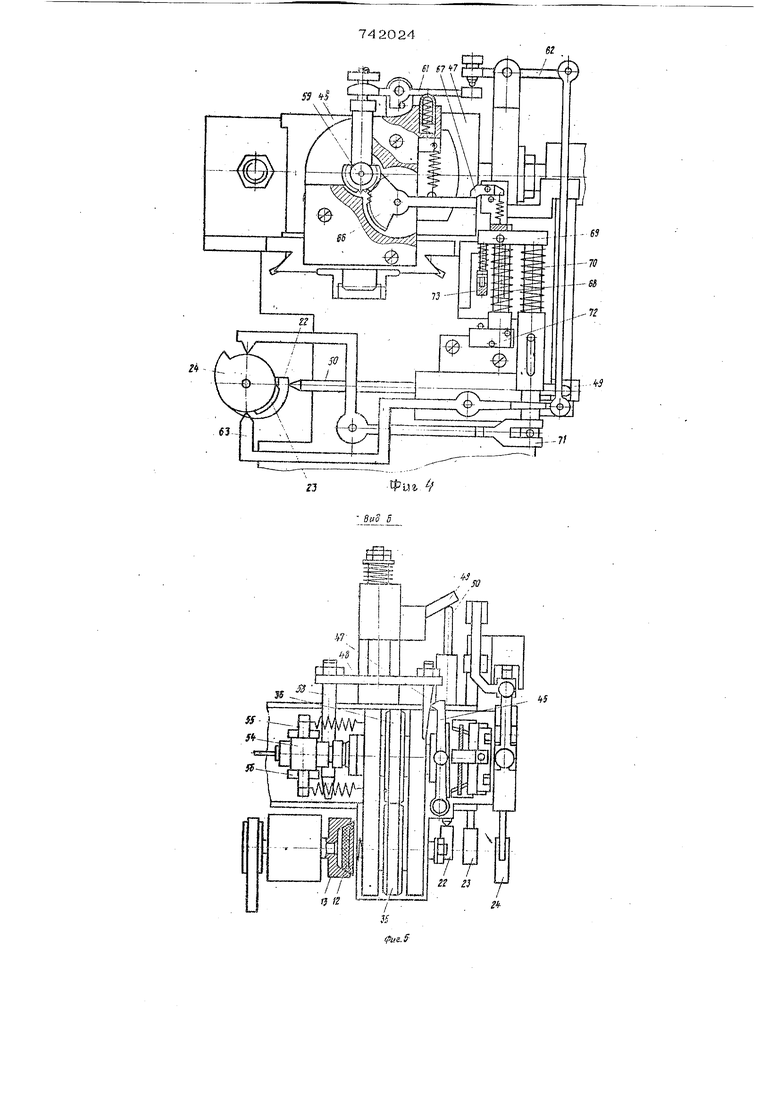

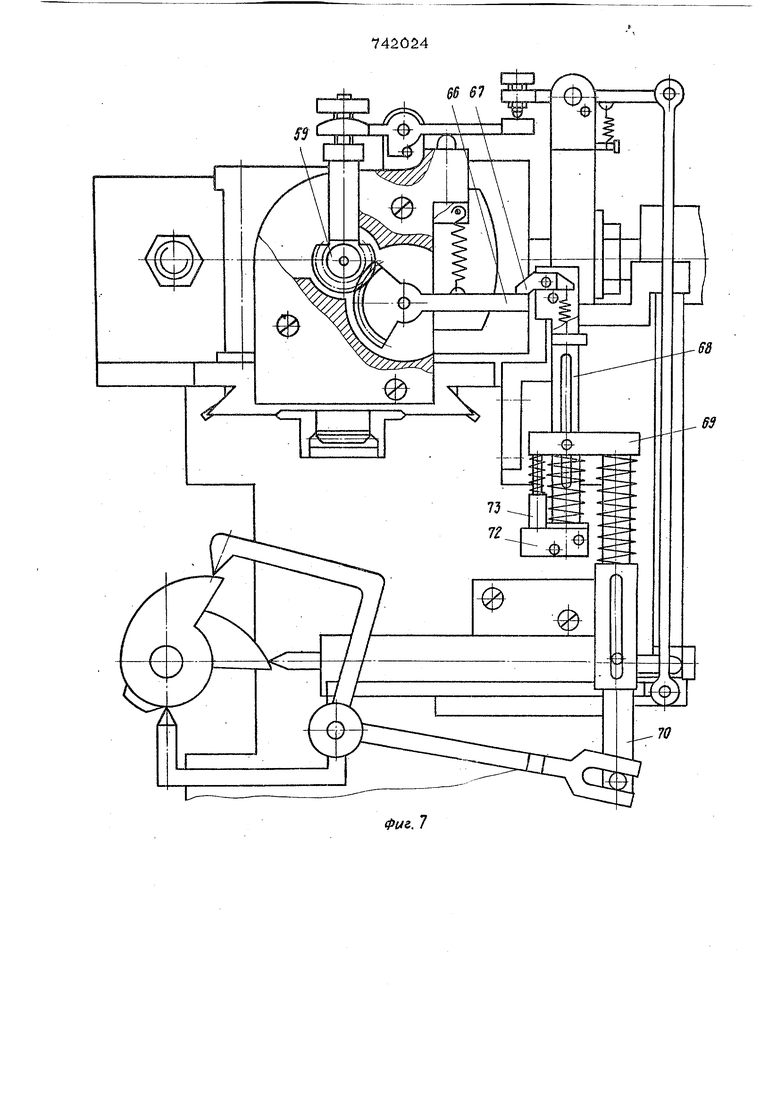

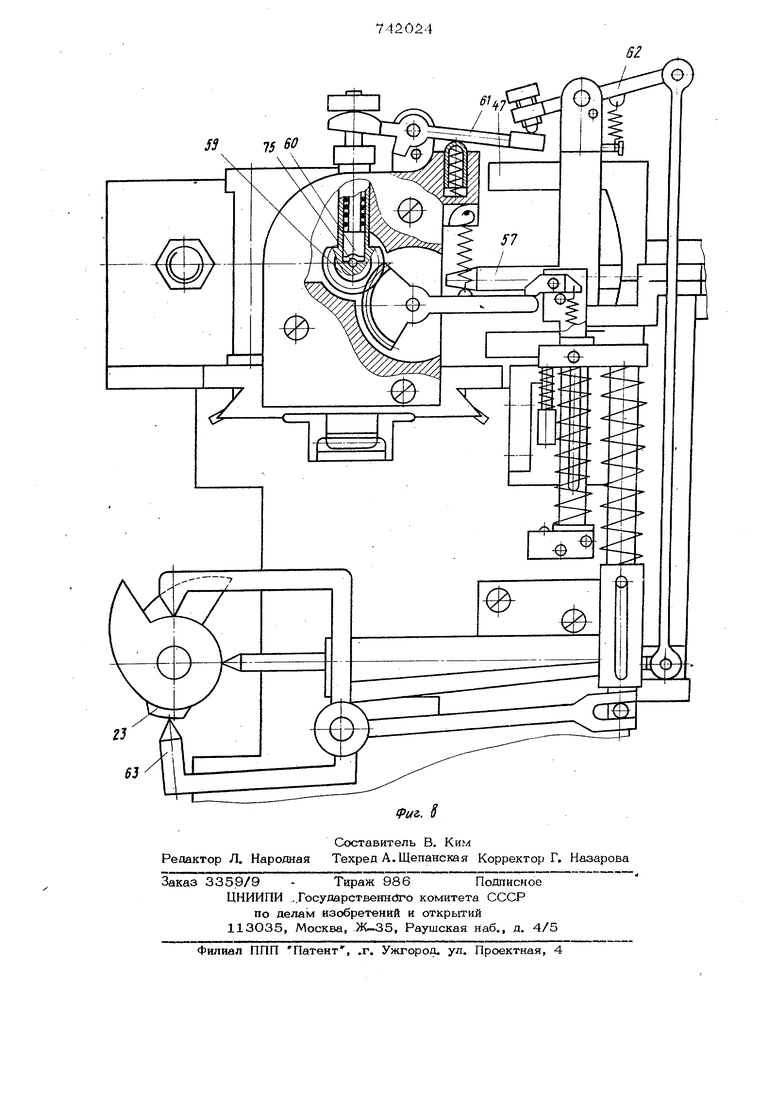

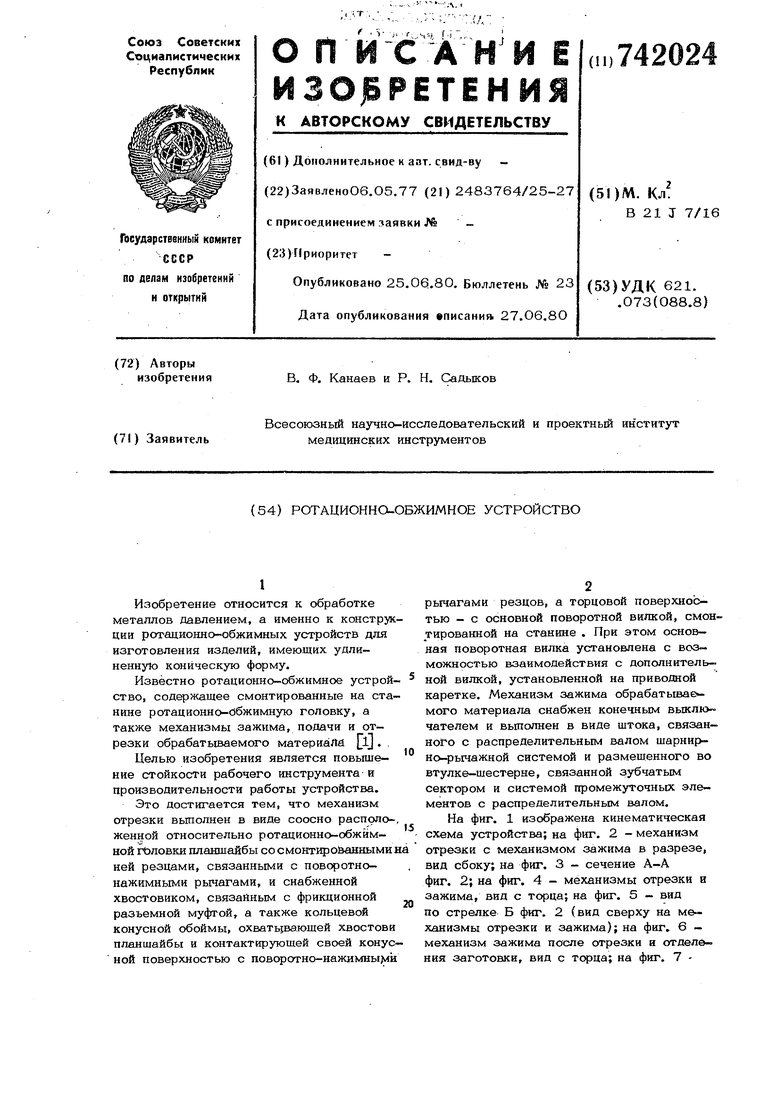

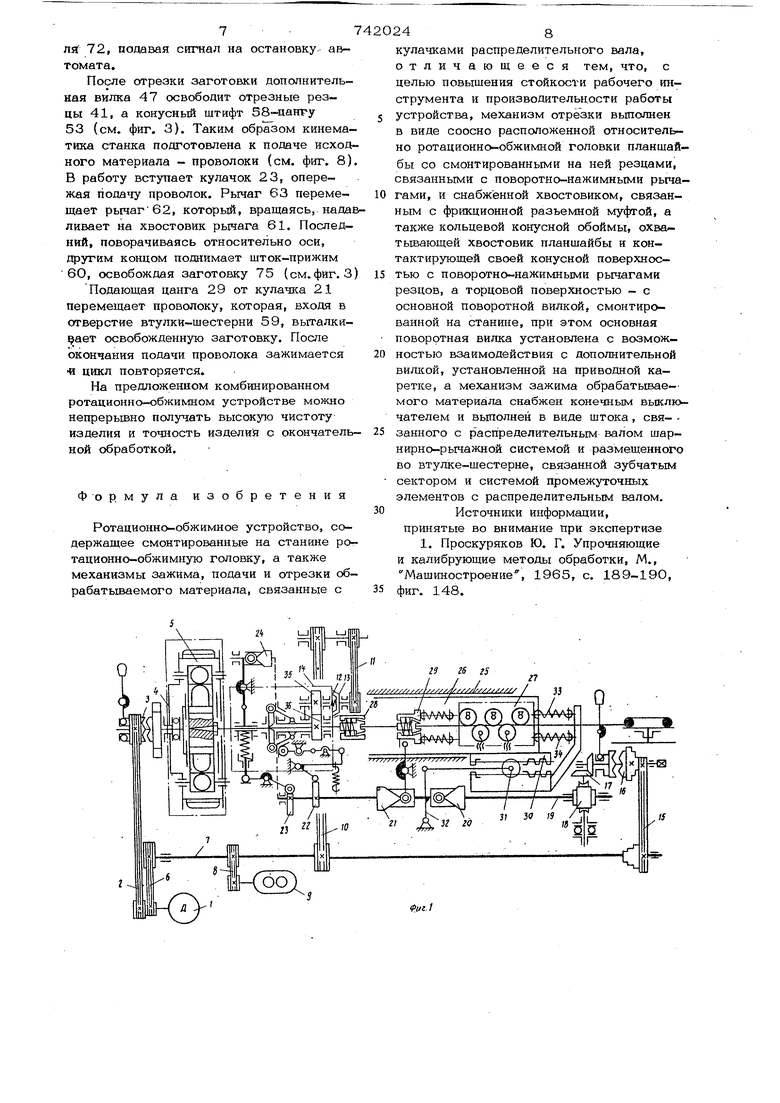

Изобретение относится к обработке металлов давлением, а именно к конструк ции ротационно-обжимных устройств для изготовления изделий, имеющих удлиненную коническую форму. Известно ротационно-обжимное устройство, содержащее смонтированные на станине ротационно-обжимную головку, а также механизмы зажима, подачи и отрезки обрабатываемого материала , . Целью изобретения является повышение стойкости рабочего инструмента и производительности работы устройства. Это достигается тем, что механизм отрезки выполнен в виде соосно расположенной относительно ротационно-обжймной г&ловки планшайбы сосмонтироЬаннымин ней резцами, связанными с поворотнонажимными рычагами, и снабженной хвостовиком, связанным с фрикционной разъемной муфтой, а также кольцевой конусной обоймы, охватщва.ющей хвостови планшайбы и контактирующей своей конус ной поверхностью с поворотно-нажимными рычагами резцов, а торцовой поверхностью - с основной поворотной вилкой, смонтированной на станине . При этом основная поворотная вилка установлена с возможностью взаимодействия с дополнительной вилкой, установленной на приводной каретке. Механизм зажима обрабатьшае- мого материала снабжен конечным выключателем и выполнен в виде штока, связанного с распределительным валом шарнирно-рычажной системой и размещенного во втулке-шестерне, связанной зубчатым сектором и системой промежуточных элементов с распределительным валом, На фиг, 1 изображена кинематическая схема устройства; на фиг, 2 - механизм отрезки с механизмом зажима в разрезе, вид сбоку; на фиг, 3 - сечение А-А фиг, 2; на фиг, 4 - механизмы отрезки и зажима, вид с торца; на фиг, 5 - вид по стрелке Б фиг, 2 (вид сверху на механизмы отрезки и зажима); на фиг. 6 - механизм зажима после отрезки н отделения заготовки, вид с торца; на фиг, 7 механизм зажима в период, когда отрезка не произошла и заготовка не от делилась, вид с торца| на фиг. 8 - механизм зажима в период освобождения и выталкивания заготовки, вид с торца« Устройство содержит электродвигатель 1 {см. фиг. 1), который через ременную передачу 2, кулачковую муфту 3 и вал 4 связан с ротационно-обжимной го-ловкой 5, а через ременную передачу 6, приводной -вал 7 и ременную передачу 8 с маслонасосом 9, ременную передачу 10 и 11, фрикционную пару, состоящую из фрикционного диска 12 и полумуфты 13 с механизмом отрезки 14, ременную nepeдачу .15, кулачковую муфту 16 коническую пару 17 и червячную пару 18 с кулачковым валом 19, на котором насажены кулачки 20-24.. На корпусе 25 смонтированы полум5ф та 13, суппорт 26, на верхней плите которого жестко закреплены правильно-рихтовальная головка 27, неподвижная цанга 28 и подвижная подающая Цанга 29, а также механизм отрезки 14. В нижней части суппорта закреплена рейка 30, находящаяся в зацеплении с зубчатым колесом 31, которое через рычаг 32 соединено с кулачком 20. Пружины 33 и 34 служат для возвращения суппорта в исход ное положение. Механизм отрезки 14 содержит фрикционный диск 12, подвижный в осевом направлении, взаимосвязанный с щестерней 35, находящейся в зацеплении с шестерней 36, закрепленной на хвостовике планшайбы 37 {см. фиг. 2). По наружному диаметру фланца планшайбы 37 выполнены пазы, в которые вставлены пово ротно-нажимные рычаги 38, одним плечом соединенные с.державками резцов 39 {см. фиг. 3), установленные на осях 40 с возможностью поворота относительно них, вместе с закрепленными резцами 41, другое плечо упирается в кольцевую конусную обойму 42. С последней контак тирует палец 43, установленный на шари коподшипниках 44, закрепленных в осевой поворотной вилке 45, имеющией возможность поворота относительно оси 46, соединенной с другой дополнительной . вилкой 47, закрепленной на приводной каретке 48 {фиг. 5), имеющей возвратно-поступательное перемещение, соединен ной через рычаг 49 и толкатель 50 с кулачком 22. В отверстии планшайбы 37 установлена гильза 51 {см. фиг. 2) нащарикопЬд 74

зана с одним концом штока 7 О, дру- гой конец которого соединен с рычагом 71, присоединенным к кулачку 24„ Шток 68 установлен на платформе 69 параллельно штрку 7О с вoзмoжIiocтью осевого перемещения относительно нее.

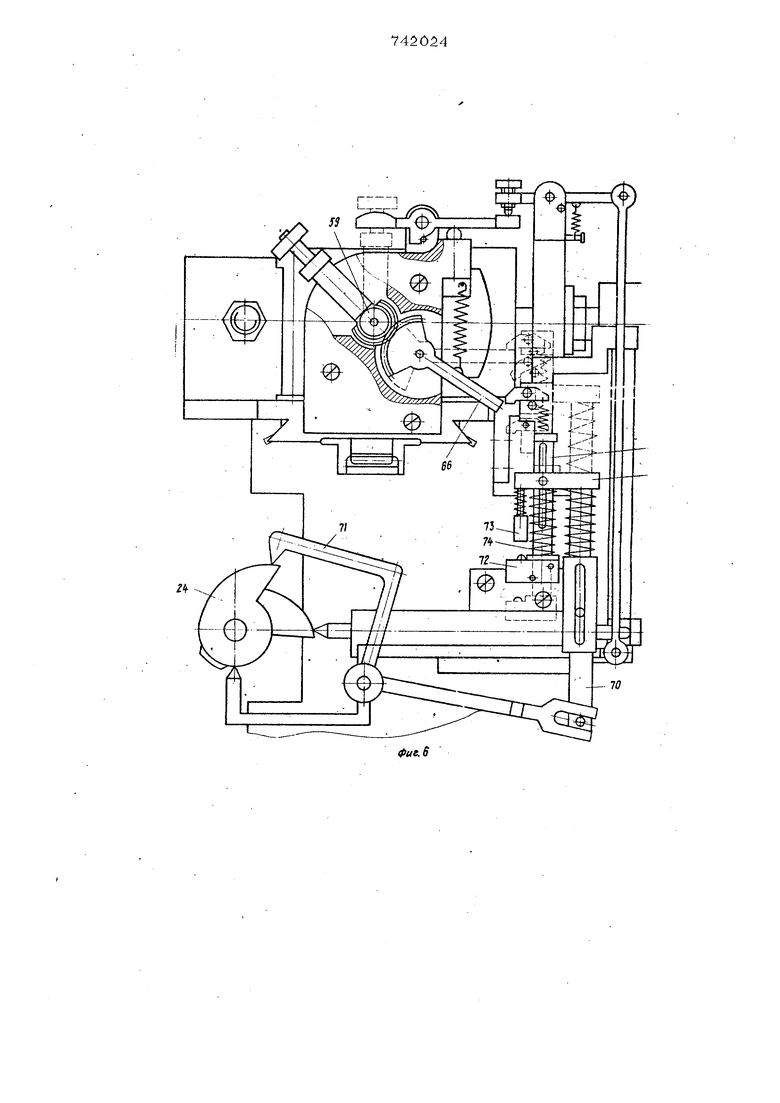

Под платформой 69 на другом конце щтока 68 жестко закреплен конечный 244 шппииках 52, внутри которой находится цанга 53. На хвостовиже цанги закреплена гайка 54 с двумя пальцами 55 (см. фиг. 5), входящими в пазы вилки 56. В вилке закреплен ролик 57 (см. фиг. 2), который соединен с конусным штифтом 58, перемещающим цангу, закрепленным на платформе 48 {см. фиг. 5 Механизм зажима содержит втулкушестерню 59 {см. фиг. 2), в которой размещены шток 60, соединенный через рычаги 61-63 {см. фиг. 4) и Eинe матическую связь с кулачком 22, пружина 64 {см. фиг. 2) и регулировочная гайка 65. Втулка-шестерня 59, находится в зацеплении с. зубчатым сектором, вьтолненным заодно с рычагом 66 {см. фиг. 4), соединенным защелкой 67, закрепленной на верхней части подвижного штока 68. Подвижная платформа 69 жестко свявыключатель 72, а непосредственно на платформе 69, соосно с кнопкой конечного выключателя 72 установлен подпружиненный упор 73. Между.щтоком 68 и платформой 69 установлена пружина 74. Ротационно-обжимная головка 5 приводится во вращение от электродвигателя 1 через клиноременную передачу 2. Распределительный вал 19 приводится от того же электродвигателя 1 через р енную передачу 15, коническую 17 и червячную 18 пару. Рабочие и вспомогательные узлы получают движение от распределительного валка 19, скорость вращения которого устанавливается с помощью сменных шкивов. От электродвигателя 1 через ременную передачу 10 и 11, пару шестерен 35 и 36 и фрикционную пару 12 к 13 приводится во вращение и механизм: отрезки 14. Проволока из бухты пропускается через рабочие органы, правильнорихтовальную головку 27, подающую цангу 29, зажимную цангу 28 и механизм отрезки 14 и перемещается на заданную величину в сторону головки 5. В этом положении проволока удерживается штоком 60 {см. фиг. 2), цангой 53, цангой 28 и подающей цангой 29, После чего от 20 через рычаг 32, на котором закреплено зубчатое колесо 31, перемещающее рейку 30, а вместе с ней и суппорт 26 прямолинейно, подают проволоку в разьем матрвд вращающейся ротационно-.об) головки 5, где про изводится обжим проволоки на заданный конус и дл{шу. После окончания обжима проволоки на конус суппорт 26 с закрепленными на нем механизмом отрезки 14 и механизм зажима возвращается в обратную сторону головки 5, увлекая за собой обжатую на конус заготовку. В конце хода суппор та 26 (ом. фиг. 2) фрикционньш диск 12 входит в зацепление с вращающейся полу муфтой 13, передавая вращение на план- щайбу 37 и механизм отрезки 14„ После остановки суппорта 26 от кулачка 22j4epe3 толкатель 50 воздействующего на поворотный рычаг 49. последний перемещает поступательно приводную каретку 48 (см, фиг, 5) с закрепленными дополнительной конусной вилкой 47 и KOHycHbUvi штифтом S8. Конусньш штифт 58 наезжает на ролик 57, закрепленньш в вилке 56, в пазах которой размещена гайка, навинчен ная на хвостовик цанги 53, перемещает цангу, надвигая ее на конус гильзы 51, установленной на подщипниках 52, осуществляя зажим прутка. Обработка на ме ханизме отрезки производится вращающимися относительно оси изделия резцами 41 при невращающемся изделнк, которое за 1сато щтоком 60 и цангой 53, установленной ,на щарикоподщипнЕжах 52. После зажима прутка в работу вступает дополнительная вилка 47 с конусной поверхностью, которая надвигается на другую основную поворотную вилзсу 45. вращая ее относительно оси 46, При этом происходит неремендание по цилгждричеокой поверхности хвостовика планшайбы 37 конусной кольцевой обоймы 42 поворачивающей относительно осей поворотно-нажимные рычаги 38 одновременно, которые, в свою очередь, поворачивают относительно осей 40 резцедержатели 39с закрепленными резцами 41. Получив поперечное перемещение резцы 41, начинают плавно центрировать заготовку и врезаться в нее, это обеспечк. вает динамически устойчивый процесс резания н давления. Величина конуса кольцевой обоймы 42 и дополнительной вилки 47 такова., что обеспечивает плавное неремещенне резцов до полной отрезка детали н получения изделия с окончательно обработанным торцогл со стороны отрезки н образования конуса со стороны новой заготовки. Механизм выполнен поворотным, чтобы не происходило повторного попадания заготовок в Кгатриты, От кулачка 24 через рычаг 71 получает перемещение вниз шток 7О вместе с закрепленной на нем платформой 69 и установленньши на этой же платформе щтоком 68 и упором 73. Шток 68 защелкой 67 сцепляется с рычагом 66. Платформа 69, опускаясь, начккает скользить относительно оси щтока 68, сжимая пружигну 74, которая, запасаясь потенциальной энергией, стремится разжаться во все время отрезки. Как Только фасонно-отрезные резцы сойдутся, т.е. останется маленький диаметр оси, а усилие пружины 74 достигнет усилия скрутки этой же оси, пружина 74 разжимается, увлекая через защелку 67 за собой рычаг 66, вьтолненный заодно с сектором. Сектор разворачивает втулку-шестерню 59 относительно оси вместе с зажатой заготовкой, отделяя ее от исхоачого материала, в резуль- тате чего защега а 67 выходит из зацепления с рычагом 66. Рь1чаг 66 возвращается и возвращает в исходное положение втушсу-щестерню 59 вместе с зажатой заготовкой. После окончания отрезки вал 70 вместе с закрепленной на нем платформой 69 и установленными на ней штоком 68 и упором 73 возвращаются в исходное положение. Защелка 67, касаясь скосом рычага 66, поворачивается относительно оси, во внутрь штока 68, проскакивает торец рычага 66, после чего она возвращается в горизонтальное положение. Если резцы сходятся, а втулка шестерня 59 вместе с зажатой заготовкой не повертывается, защелка 67 не выходит из зацепления с рычагом 66, шток 70, с закрепленной платформой 69 продолжает перемещаться палее вниз, шток 68, сцепленный защелкой 67 с рычагом 66, остается неподвижным вместе с зарепленным на штоке 68 конечным выклю 1ателем 72. Навстречу последнему пеемещается соосно установленный с кнопой конешого выключателя 72 и упор 73 акрепленный на платформе 69, который адавливает на кнопку конечного выключат ля 72, подавая сигнал на остановку автомата. После отрезки заготовки дополнительная вилка 47 освободит отрезные резцы 41, а конусньй штифт 58-аангу 53 (см. фиг. 3). Таким образом кинема тика станка подготовлена к подаче исход ного материала проволоки (см. фиг. 8) В работу вступает кулачок 23, опережая подачу проволок. Рычаг 63 перемещает рычаг62, который, вращаясь, нада ливает на хвостовик рычага 61. Последний, поворачиваясь относительно оси, другим концом по1щимает шток-прижим 60, освобождая заготовку 75 (см.фиг. 3 Подающая цанга 29 от кулачка 21 перемещает проволоку, которая, входя в отверстие втулки-шестерни 59, выталки9ает освобожденную заготовку. После окончания подачи проволока зажимается и цикл повторяется. На предложенном комбинированном ротационно-обжимном устройстве можно непрерьшно получать высокую чистоту изделия и точность изделий с окончатель ной обработкой. Формула изобретения Ротационно-обжимное устройство, содержащее смонтированные на станине ро- тационно-обжимную головку, а также механизмы зажима, подачи и отрезки обрабатьтаемого материала, связанные с 24 кулачками распределительного вала, отличающееся тем, что, с целью повышения стойкости рабочего инструмента и производительности работы устройства, механизм отрезки выполнен в виде соосно расположенной относительно ротационно-обжимной головки планшайбы со смонтированными на ней резцами, связанными с поворотно-нажимными рычагами, и снабжённой хвостовиком, связанным с фрикционной разъемной муфтой, а также кольцевой конусной обоймы, охва тывающей хвостовик планшайбы и контактирующей своей конусной поверхностью с поворотно-нажимными рычагами резцов, а торцовой поверхностью - с основной поворотной вилкой, смонтированной на станине, при этом основная поворотная вилка установлена с возможностью взаимодействия с дополнительной ВИЛ1СОЙ, установленной на приводной каретке, а механизм зажима обрабатьюаемого материала снабжен конечным выключателем и выполнен в виде штока, свя- . занного с распределительным валом шарнирно-рычажной системой и размещенного во втулке-шестерне, связанной зубчатым сектором и системой промежуточных элементов с распределительным валом. Источники информации, принятые во внимание при экспертизе 1. Проскуряков Ю. Г. Упрочняющие и калибрующие методы обработки, М., Машиностроение, 1965, с. 189-190, фиг. 148.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| СПОСОБ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 2007 |

|

RU2354475C2 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Устройство для изготовления и надевания чехлов на конденсаторы | 1985 |

|

SU1372394A1 |

| Устройство для намотки ленты на катушку на текстильных машинах | 1966 |

|

SU268949A1 |

W

Л 59 М J fttf

/ / / //

Авторы

Даты

1980-06-25—Публикация

1977-05-06—Подача