СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1975 |

|

SU535323A1 |

| Композиция для получения пенопласта | 1978 |

|

SU765298A1 |

| Композиция для получения пенофенопласта | 1979 |

|

SU872532A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1980 |

|

SU896009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1969 |

|

SU233898A1 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

| СПОСОБ полу*1Ёния ПЁНОПЛАСТОВ | 1973 |

|

SU367117A1 |

| Способ получения пенопласта | 1972 |

|

SU519442A1 |

| КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1973 |

|

SU382295A1 |

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

1

Изобретение относится к области получения пенопластов заливочного типа на основе резольных фенолформальдегидных смол холодного отверждения.

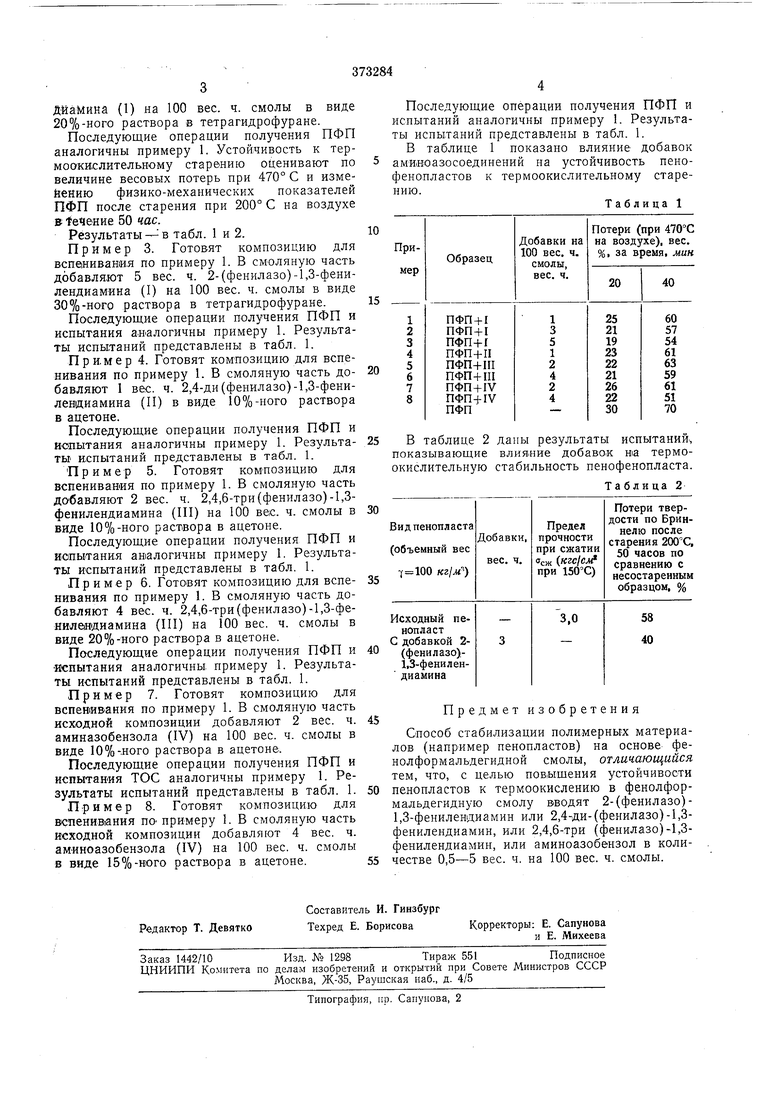

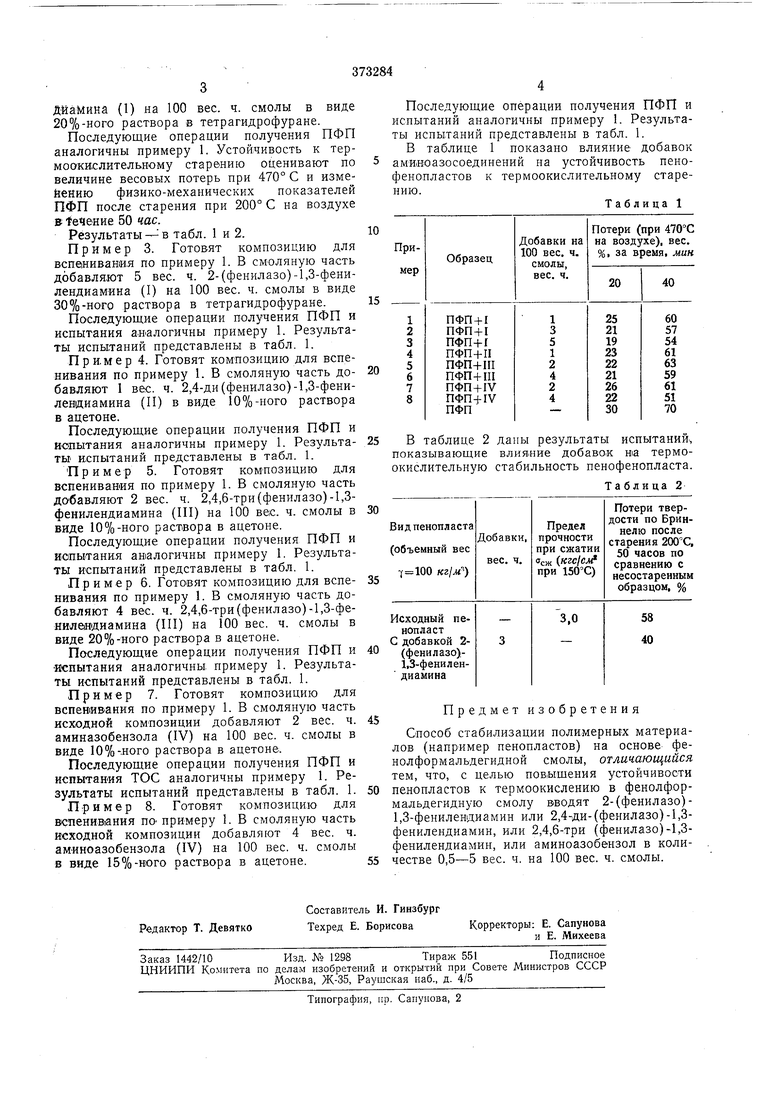

Пенопла.сты на основе фенолформальдегидных смол - пенофенонласты (ПФП) легки, плавучи, обладают хорошими диэлектрическими, тепло- и звукоизолирующими свойствами. Однако их термоокислительная стабильность недостаточна.

Целью изОбретения является разработка способа, позволяющего повысить термоокислительную стабильность ПФП без существенного изменения технологии их получения.

Цель достигается введением в исходную композицию мономерных ароматических аминоазосоединений: 2-(фенилазо)-1,3-фен1Илендиамина или 2,4-ди(фенилазо)-1,3-фенилендиамина или 2,4,6-три(фенилазо)-1,3-фенилендиамина или аминазобензола в количестве 0,5-5 вес. ч. на 100 вес. ч. исходной смолы.

Указанные добавки вводят в смоляиую, часть исходной композиции в виде растворов. В качестве растворителя выбирают растворитель, общий для фенолформальдегидной смолы и добавки. Добавки могут быть введены в смоляную композицию как непосредствевно перед процессом вспенивания, так и задолго до него.

Пример 1. Смещивают 100 вес. ч. ,: формальдегидной смолы ВИАМ-Б, 1,25.-: 2,0 вес. ч. алюминиевой пудры «ПАКЗ.-: 8 вес. ч. продукта ОП-7 (смоляная часть)., до-..

бавляют 1 вес. ч. 2-(фенилазо)-1,3-фенилен1диамина (I) на 100 вес. ч. смолы в .виде,: 10%-ного раствора в тетрагидрофуране и. тщательно перемешивают 2-3 мин, ueui iiкой до получения композиции, гомогенной г О;вязкости и цвету. Отдельно смещиваюТ;, 5 вес. ч. контакта Петрова с 3-6 вес. ч.,.с.-.., ляной кислоты (27%)., . ;

Для получения пенопласта сливают вмесуе смоляную и кислотные части, перемещивают,

их и выливают в ограничительную фррму. Примерно через 10 мин процесс свободного вспенивания заканчивается. Полученный :Ма:: териал имеет темно-красный цвет и объемеый,вес 50-250 кг/м в зависимости от соотношения алюминия и соляной кислоты. Затем материал доотверждают при 100° С в течение 24 час. Устойчивость к термоокислительному старению оценивают с помощью автоматических термовесов АТВ-2 по величине весовых

потерь при 470° С через 20 и 40 мин нагрева. Результаты испытаний представлены в табл. 1.

Пример 2. Готовят композицию для вспенивания по примеру 1. В смоляную часть добавляют 3 вес. ч. 2-(фенилазо)-1,3-фен1Илен

Авторы

Даты

1973-01-01—Публикация