В результате, в процессе вспенивания необходимо затрачивать дополнительное количество теплоты для удаления растворителя из системы, что уменьшает кратность вспенивания и увеличивает долю открытых ячеек в структуре пеноматериала. Еще один недостаток данной композиции состоит в том, что для полного удаления паров растворителя (например, ацетона) из готового пенопласта, возникает необходимость в дополпительпом прогреве материала при температуре выше температуры кипения растворителя. Такая операция удлиняет технологический цикл получения пенопластов, а в ряде случаев делает вообш,е невозмо №ным практическое использование заливочных пенопластов холодного отверждения (например, в строительных

и авиационных конструкциях больших габаритов).

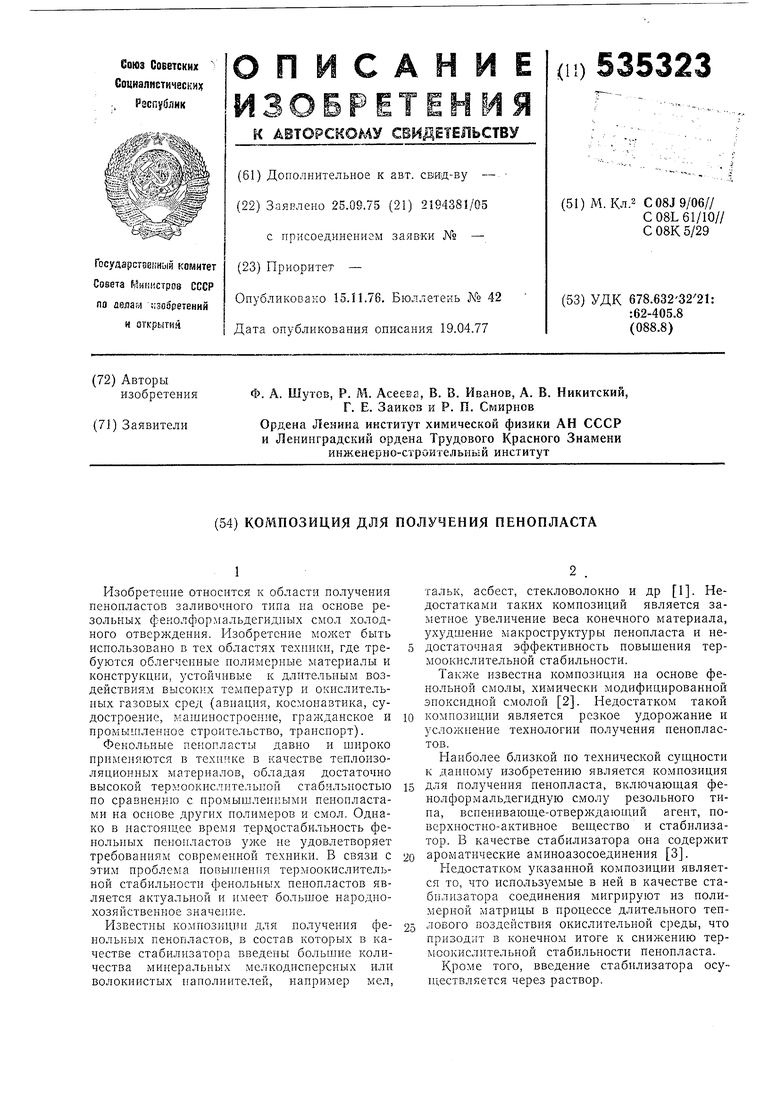

С целью повышения устойчивости к термоокислительному старению и снижения воспламеняемости пенопласта предлагается композиция в качестве стабилизатора содержит медный комплекс азотсодержащего макроциклического соединения общей формулы

Nrir - NxT-p ( .,

L 1

- I/N . I

N С С N

при следующем соотношении компонентов, вес. ч.:

Феиолформальдегидная

смола резольного тина100

Вспенивающе-отверждающий

агент3-10

Поверхностно-активное

вещество4-10

Стабилизатор0,25-5,0

Это соединение- нетоксичное мелкодисперсное вещество, практически не плавящееся и разлагающееся при температуре выше 400°С. В настоящее время оно выпускается в промышленном масштабе. Введение стабилизатора осуществляется путем непосредственного смешения ее с фенолформальдегидной смолой вручную (при небольших объемах, до 0,5 л) или в смесителях различного типа (роторного, лопастного). Добавка может быть введена в смолу как непосредственно перед процессом вспенивания, так и задолго до него. После тщательного смешения смолы со стабилизатором в смеситель добавляют другие ингредиенты смоляной части композиции. В качестве фенолформальдегидных смол, подлежащих вспениванию, могут быть использованы различные резольные смолы холодного отверждения, например ВИАМ-Б и ФРВ-1А. В композицию могут быть введены наполнители. В качестве минеральных наполнителей могут быть использованы мел, тальк, слюда, зола, асбест, стекловолокно и др.

Получение пенопласта осуществляют путем смешения двух смесей: смоляной (смола, стабилизатор, поверхностно-активное вещество и .кислотной (контакт Петрова, соляная кислота или ВАГ-3 - продукт конденсации сульфенилмочевины с формальдегидом и ортофосХ Х-СНзСОО,ОН

форной кислотой); вспенивание осуществляется за счет водорода, выделяющегося при взаимодействии металла и кислоты.

Пример 1. Смешивают 100 вес. ч. фенолформальдегидпой смолы ВИАМ-6 и 0,25 вес. ч. стабилизатора 1. После получения однородной массы добавляют 1,6 вес. ч. алюминиевой пудры, 8 вес. ч. продукта ОП-7 (смесь полиэтиленгликолевых эфиров моно- и диалкилфенолов), смоляная часть композиции. Отдельно смешивают 5 вес. ч. контакта Петрова с

5 вес. ч. (27%) соляной кислоты (кислотная часть).

Для получения пенопласта сливают вместе смоляную и кислотные части, перемешивают их и выливают в ограничительную форму.

Примерно через 10 мин процесс свободного вспенивания заканчивается. Получеиный материал имеет темно-.коричпевый цвет и объемный вес 160 кг/м. Устойчивость к термоокислительной стабильности оценивают с помоЩью дериватографа МОМ-4 (Венгрия) по температуре начала разложения (Тнр и по температуре, соответствующей 30% потери веса образца при нагревании его на воздухе со скоростью 5 град/мин (Тзо« ). Для сравнения готовят и испытывают образцы без стабилизатора.

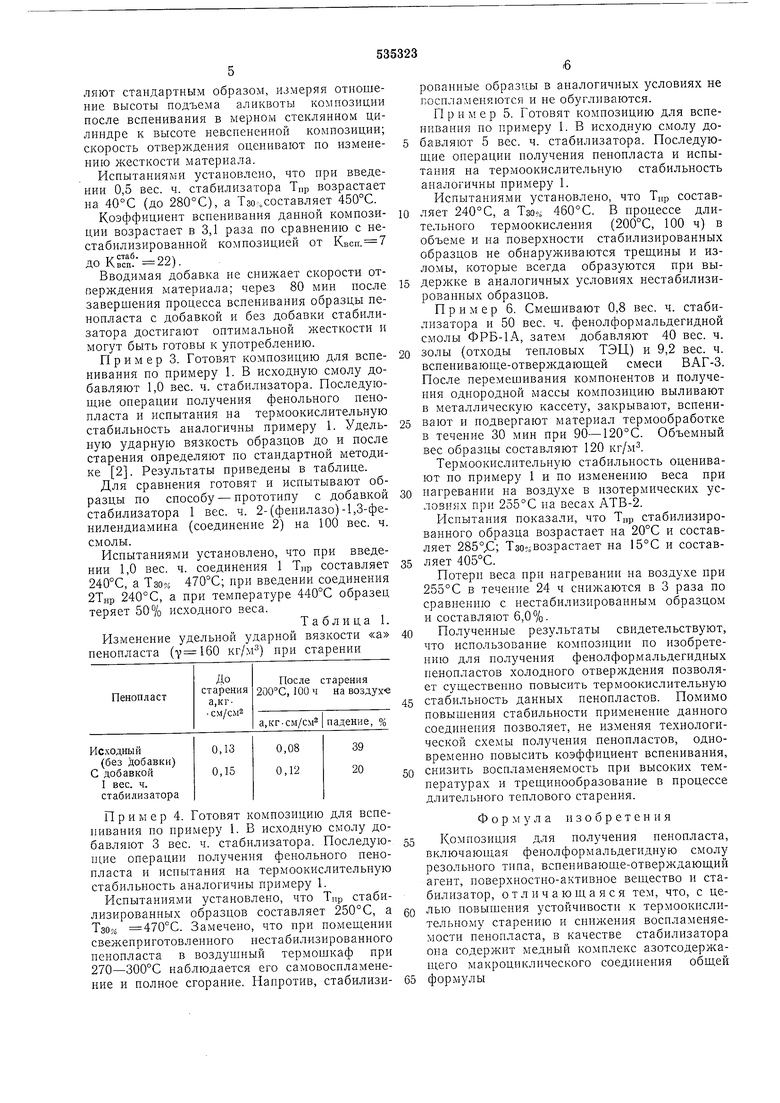

Испытаниями установлено, что при введении стабилизатора в количестве 0,25 вес. ч. Тир не меняется и составляет 240°С, а Тзо«

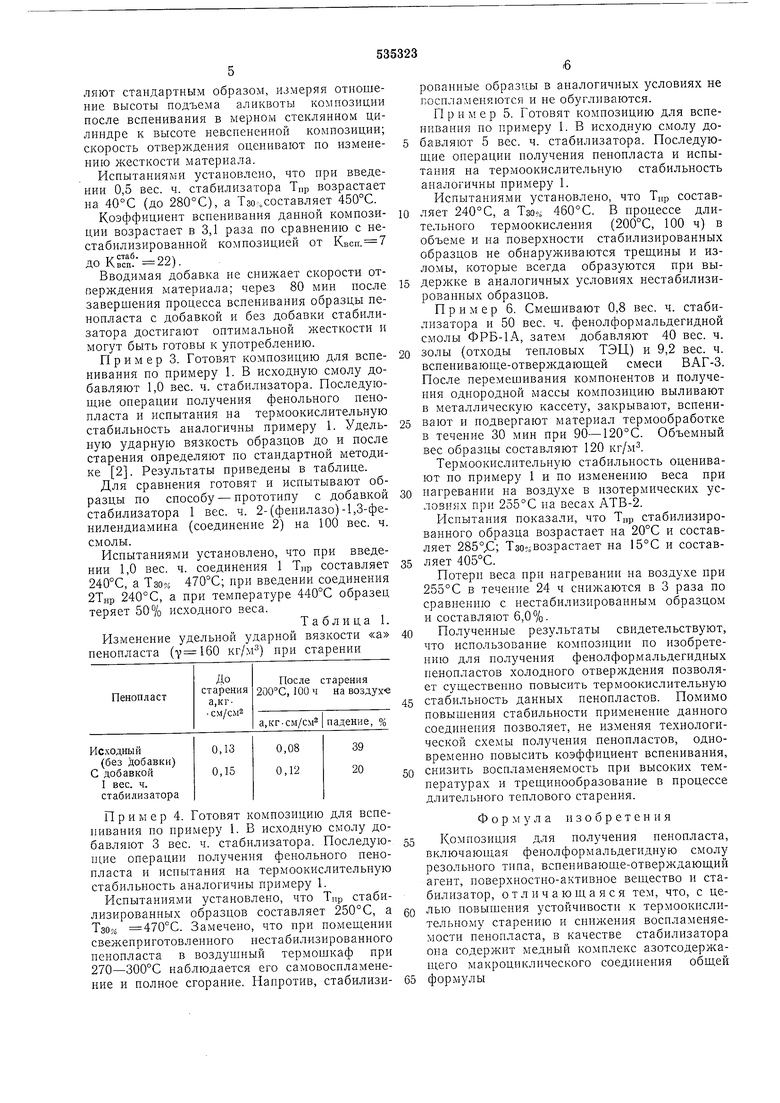

увеличивается с 440 до 460°С.

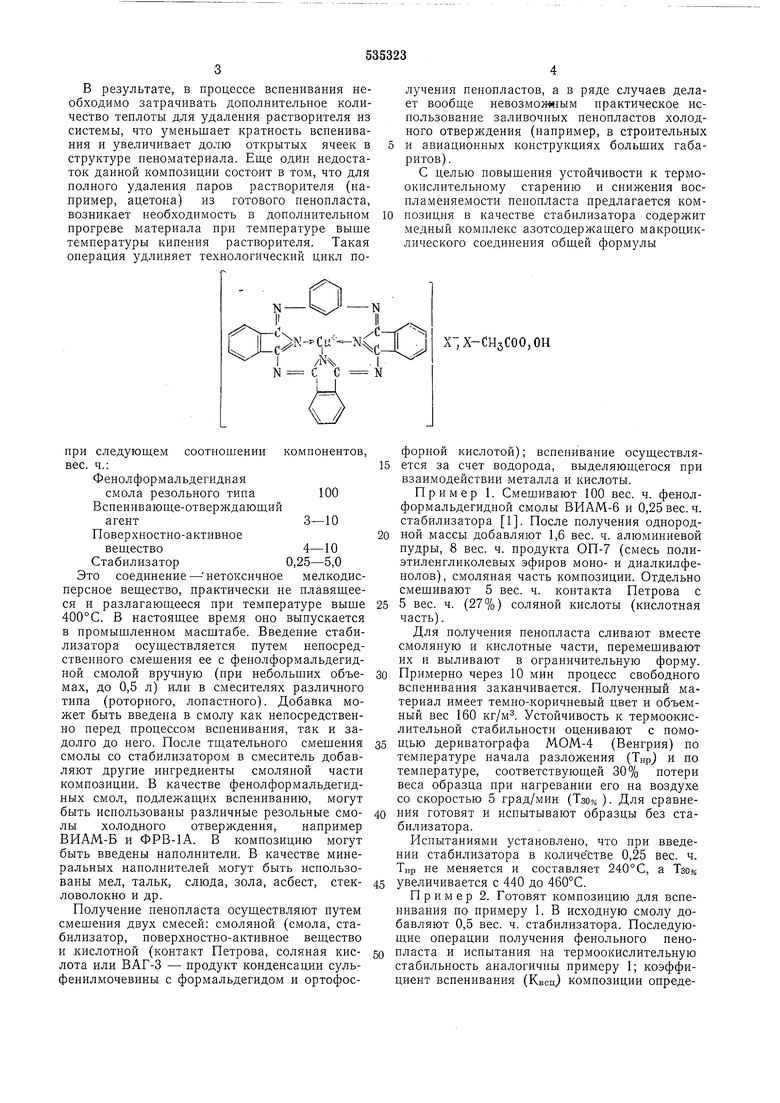

Пример 2. Готовят композицию для вспенивания по примеру 1. В исходную смолу добавляют 0,5 вес. ч. стабилизатора. Последующие операции получения фенольного пенопласта и испытания на термоокислительную стабильность аналогичны примеру 1; коэффициент вспенивания (Квсп) композиции определяют стандартным образом, измеряя отношение высоты подъема аликвоты композиции после вспенивання в мерном стеклянном цилиндре к высоте невспененной композиции; скорость отверждения оценивают по изменению жесткости материала. Испытаниями установлено, что ири введении 0,5 вес. ч. стабилизатора Тир возрастает на 40°С (до 280°С), а Тзог.составляет 450°С. Коэффициент вспенивания данной композиции возраетает в 3,1 раза по сравнению с нестабилизированной композицией от Квсп 7 ДоКГсп - 22). Вводимая добавка не снижает скорости отперждения материала; через 80 мин носле завершения процесса вспенивания образцы пенопласта с добавкой и без добавки стабилизатора достигают оптимальной жесткости и могут быть готовы к употреблению. Пример 3. Готовят композицию для вспенивания по примеру 1. В исходную смолу добавляют 1,0 вес. ч. стабилизатора. Последующие онерации получения фенольного иенопласта и испытания на термоокислительную стабильность аналогичны примеру 1. Удельную ударную вязкость образцов до и после старения определяют по стандартной методике 2. Результаты приведены в таблице. Для сравнения готовят и испытывают образцы по способу - прототипу с добавкой стабилизатора 1 вес. ч. 2-(фенилазо)-1,3-фенилендиамина (соединение 2) на 100 вес. ч. смолы. Испытаниями установлено, что при введении 1,0 вес. ч. соединения 1 Тцр составляет 240°С, а Тзо% 470°С; при введении соединения 2Тнр 240°С, а при температуре 440°С образец теряет 50% исходного веса. Таблица 1. Изменение удельной ударной вязкости «а пенопласта ( кг/м) при старении Пример 4. Готовят композицию для вспенивания по примеру 1. В исходную смолу добавляют 3 вес. ч. стабилизатора. Последующие операции получения фенольного пенопласта и исиытаиия на термоокислительную стабильность аналогичны примеру 1. Испытаниями установлено, что Тир стабилизированных образцов составляет 250°С, а Тзой 470°С. Замечено, что при помещении свежеприготовленного иестабилизированного пенопласта в воздушный термошкаф при 270-300°С наблюдается его самовоспламенение и полное сгорание. Напротив, стабилизированные образцы в аналогичных условиях не поспламеняются и не обугливаются. Пример 5. Готовят композицию для вспенивания по примеру 1. В исходную смолу добавляют 5 вес. ч. стабилизатора. Последующие операции получения пенопласта и испытания на термоокислительную стабильность аналогичны примеру 1. Испытаниями установлено, что Т„р составляет 240°С, а Тзоо, 460°С. В процессе длительного термоокисления (200°С, 100 ч) в объеме и на поверхности стабилизированных образцов не обнаруживаются трещииы и изломы, которые всегда образуются при выдержке в аналогичных условиях нестабилизированных образцов. Пример 6. Смешивают 0,8 вес. ч. стабилизатора и 50 вес. ч. фенолформальдегидной смолы ФРБ-1А, затем добавляют 40 вес. ч. золы (отходы тепловых ТЭЦ) и 9,2 вес. ч. вспенивающе-отверждающей смеси ВАГ-3. После перемешивания компонентов и получения однородной массы композицию выливают в металлическую кассету, закрывают, вспенивают и подвергают материал термообработке в течение 30 мин при 90-120°С. Объемный вес образцы составляют 120 кг/м. Термоокислительную стабильность оценивают по примеру 1 и по изменению веса при иагревании на воздухе в изотермических условиях при 255°С на весах АТВ-2. Испытания показали, что Т„р стабилизированного образца возрастает на 20°С и составляет 285°,С; Тзо возрастает на 15°С н составляет 405°С. Потери веса при нагревании на воздухе при 255°С в течение 24 ч снижаются в 3 раза по сравнению с нестабилизированным образцом и составляют 6,0%. Полученные результаты свидетельствуют, что использование композиции по изобретению для получения фенолформальдегидных пенопластов холодного отверждения позволяет существенно повысить термоокислительную стабильность данных пенопластов. Помимо повышения стабильности применение данного соединения позволяет, не изменяя технологической схемы получения пеиопластов, одновременно повысить коэффициент вспенивания, снизить воспламеняемость при высоких температурах и трещииообразование в процессе длительного теплового старения. Формула изобретения Композиция для получения пенопласта, включающая фенолформальдегидную смолу резольного типа, вспенивающе-отверждающий агент, поверхностно-активное вещество и стабилизатор, отличающаяся тем, что, с целью иовышения устойчивости к термоокислцтельному старению и снижения воспламеняемости пенопласта, в качестве стабилизатора она содержит медный комплекс азотсодержащего макроциклического соедииения общей формулы

M- r ir-h« T

N-Cu ,

I С С N

Х-Х-СНзСОО,ОН

при следующем соотношениикомпонентов, вес. ч.:

Фенолформальдегидная

смола резольного типа100 Вспенивающе-отверждающий

агент3-10 Поверхностно-активное

вещество4-10

Стабилизатор0,25-5,0

Источники информации, принятые во внимание при экспертизе.

1.Патент США № 3707414, кл. 260-2.5. 1972.

2.Авторское свидетельство № 341821, кл. С 08g 45/04, 1972.

3.Авт. свид. № 373284, кл. C08g 53/08, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенофенопласта | 1979 |

|

SU872532A1 |

| Композиция для получения пенопласта | 1978 |

|

SU765298A1 |

| ВСЕСОЮЗНАЯ.:.IIAltHtHU-!LAUir't>&!lh.i! БИБЛИОТЕКАМ :'! | 1973 |

|

SU373284A1 |

| Композиция для получения фенолформальдегидного пенопласта и способ получения фенолформальдегидного пенопласта | 1982 |

|

SU1051100A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОФЕНОПЛАСТА | 2012 |

|

RU2495891C1 |

| Композиция для получения пенопласта | 1980 |

|

SU958436A1 |

| Композиция для получения пенопласта | 1978 |

|

SU767142A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU874728A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА "ПЕНОРЕЗОЛ-НТ" | 1998 |

|

RU2140942C1 |

| Композиция для получения пенопласта | 1978 |

|

SU711055A1 |

Авторы

Даты

1976-11-15—Публикация

1975-09-25—Подача