1

Изобретение относится к деревообрабатывающей промышленности.

Известные машины для формирования ковра при производстве лигноуглеводных древесных пластиков, включающая бункер с предварительным дозатором, дозатор, разравнивающий элемент и воздушную камеру.

Цель изобретения - обеспечить непрерывную работу машины.

Для этого дно бункера выполнено в виде ленточно-цепного транспортера с шарнирно укрепленными планками.

Для равномерного дозирования разрыхленного материала дозатор выполнен в виде параллельных решеток, установленных с возможностью возвратно-поступательного перемещения.

Кроме того, разравнивающий элемент выполнен в виде двух игольчатых транспортеров с неподвижными разравнивающими планками, установленными над приводными барабанами, и кожухами, охватывающими последние на 180°. Это обеспечивает равномерную подачу материала на разравнивающий элемент.

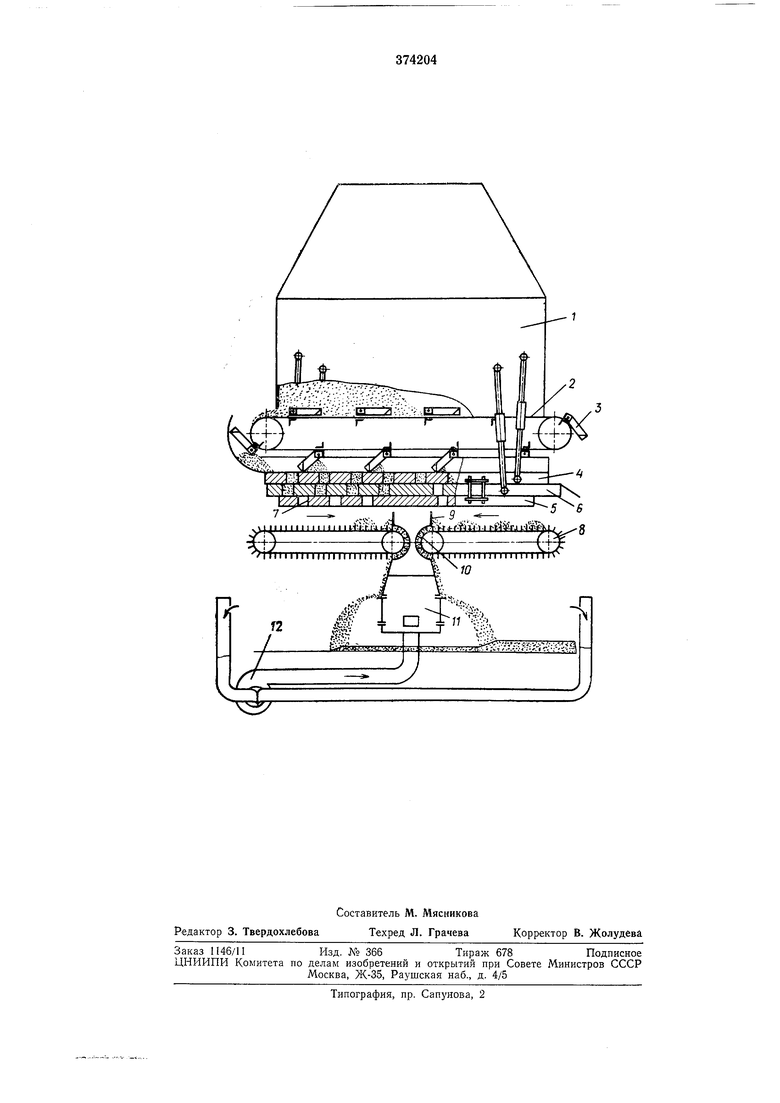

На чертеже изображена предлагаемая машина.

Мащина включает бункер 1, имеющий прямоугольную форму, с вертикальными (или в виде небольшого обратного конуса) стенками и дно в виде ленточно-цепного транспортера 2

с шарнирно укрепленными планками 3. Под транспортером 2 на подвесках закреплены три параллельных решетки. Верхняя 4 и нижняя 5 решетки жестко соединены между собой, а средняя решетка 6 находится в зазоре между верхней и нижней. Решетки выполнены с продольными отверстиями 7. Под решетками расположены два игольчатых транспортера 8, над приводными барабанами которых установлены неподвилсные разравнивающие планки 9, соединенные с кожухами 10. Кожухи охватывают приводные барабаны на 180°. В промежутке под приводными валами транспортеров расположена воздушная камера /Л

в которую вентилятором 12 подается воздух.

Материал подают в бункер / ленточно-цепным транспортером 2. Слой, прилегающий к

дну бункера, подается на край верхней рещетхи 4. Планками 3, которые устанавливаются

на нижней ветви транспортера скребками, материал сгребается по плоскости верхней решетки, заполняя ее отверстия. При качании верхней и нижней решеток в одну сторону средняя решетка 6 совершает качание в другую сторону. В крайнем положении происходит совмещение отверстий верхней и средней решеток.

Материал, заполнивший отверстия верхней решетки, просыпается в отверстия средней решетки. При обратном движении отверстия

средней решетки совмещаются с отверстиями нижней решетки, и порции материала, по объему равные отверстиям средней решетки, ссынаются на транспортеры 8. Транспортеры передают порции материала к воздушной камере, причем скорость транспортеров выбрана такой, что расстояния между насыпающимися на транспортеры порциями остаются постоянными. Над барабанами параллельно их осям установлены разравнивающие планки, при встрече с которыми порция материала распределяется по плоскости транспортера. Охватывающие кожухи 10 предупреждают преждевременное ссыпание материала, а иголки транспортера обеспечивают проход материала в зазоре между лентой и кожухом.

При выходе из-под кожуха материал падает вниз и по откосу попадает на полку камеры 11, с которой струей воздуха из верхнего ряда сопел материал сбрасывается вниз, обеспечивая одновременно рассеивание материала по объему частиц древесины различных размеров. Второй ряд сопел, расположенный ниже первого, создает равномерный по ширине поток воздуха и обеспечивает фракционирование материала. Более мелкие и легкие частицы летят дальше, более крупные и тяжелые падают на поддон ближе. Запыленный воздух забирается всасывающими патрубками вентилятора 12 и снова подается в воздушную

камеру. В результате, при равномерном движении поддона под машиной на поддоне настилается ровный симметричный ковер: мелкая фракция с постепенным переходом к середине, к крупной фракции.

Предмет изобретения

1.Машина для формирования ковра при производстве лигноуглеводных древесных пластиков, включающая бункер с предварительным дозатором, дозатор, разравнивающий элемент и воздушную камеру, отличающаяся тем, что, с целью обеспечения непрерывной

работы машины, дно бункера выполнено в виде ленточно-цепного транспортера с шарнирно укрепленными планками.

2.Машина по п. 1, отличающаяся тем, что, с целью равномерного дозирования разрыхленного материала, дозатор выполнен в виде установленных с возможностью возвратно-поступательного перемещения параллельных решеток.

3.Машина по п. 1, отличающаяся тем, что, с целью обеспечения равномерной подачи материала на разравнивающий элемент, последний выполнен в виде двух игольчатых транспортеров с неподвижными разравнивающими планками, установленными над приводными

барабанами, и кожухами, охватывающими последние на 180°.

.XBi --Х.;РГ .til л

У;,...т:-;Г- ГЖ .

У//Х :- /// //Х /Л // : /Л--1

f ( f tTf/I - JC г с OJfV ( w с (л Х г I .rtrl

F

ГЙ //////////.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формирования ковра при изготовлении древесностружечных плит | 1983 |

|

SU1142292A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ БЕЗ ДОБАВЛЕНИЯ СВЯЗУЮЩЕГО И ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2005596C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОРАЩИВАНИЯ ЗЕРНА, ЕГО ОБРАБОТКИ И ПОДГОТОВКИ К СКАРМЛИВАНИЮ | 2011 |

|

RU2479809C1 |

| Устройство для формирования слоя короткого волокна | 1977 |

|

SU745969A1 |

| Сушилка для листового материала | 1946 |

|

SU84401A1 |

| ИЗОБРЕТЕНИЯ | 1973 |

|

SU394226A1 |

| Устройство для формирования ковра из древесных частиц при изготовлении профильных изделий | 1984 |

|

SU1178593A1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОНИРОВАНИЯ И РАЗБРАСЫВАНИЯ, В ЧАСТНОСТИ, ВОЛОКНИСТЫХ ЧАСТИЦ | 1998 |

|

RU2177875C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2041814C1 |

| Линия для формирования древесноволокнистого ковра | 1982 |

|

SU1066834A1 |

Авторы

Даты

1973-01-01—Публикация