Предметом изобретения является устройство для изгот.пиления массы и формования плит (в основном минеральной пробки) в поддонах, снабженных бокоч ;;.;и стенками на транспортере, которые ироходят через сушильную камеру. Эти камеры оборудованы этажерочным транспортером для продвижения поддонов с матер11алом для сушки, кассетным поднимателем поддонов, расположенным перед этажерочным транспортером, а также кассетным снижателем, установленным по оси транспортера, и приспособлением для одновременного выталкивания всех поднятых кассетным поднимателем поддонов на этажерочный транспортер.

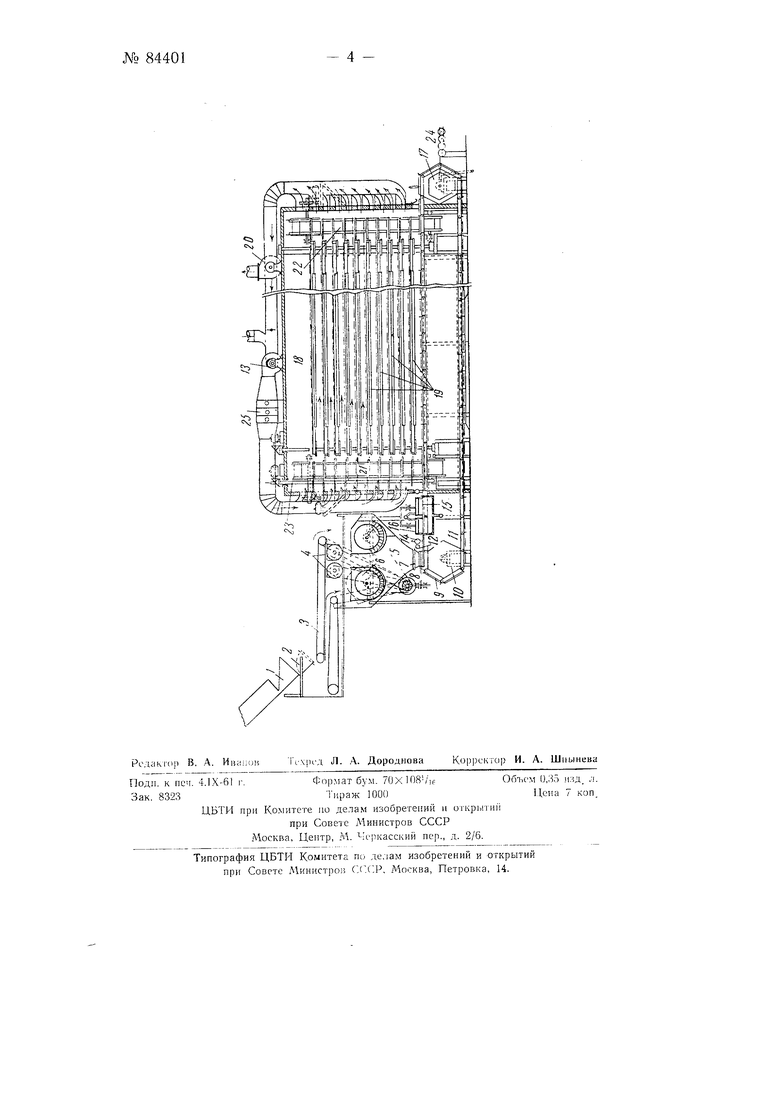

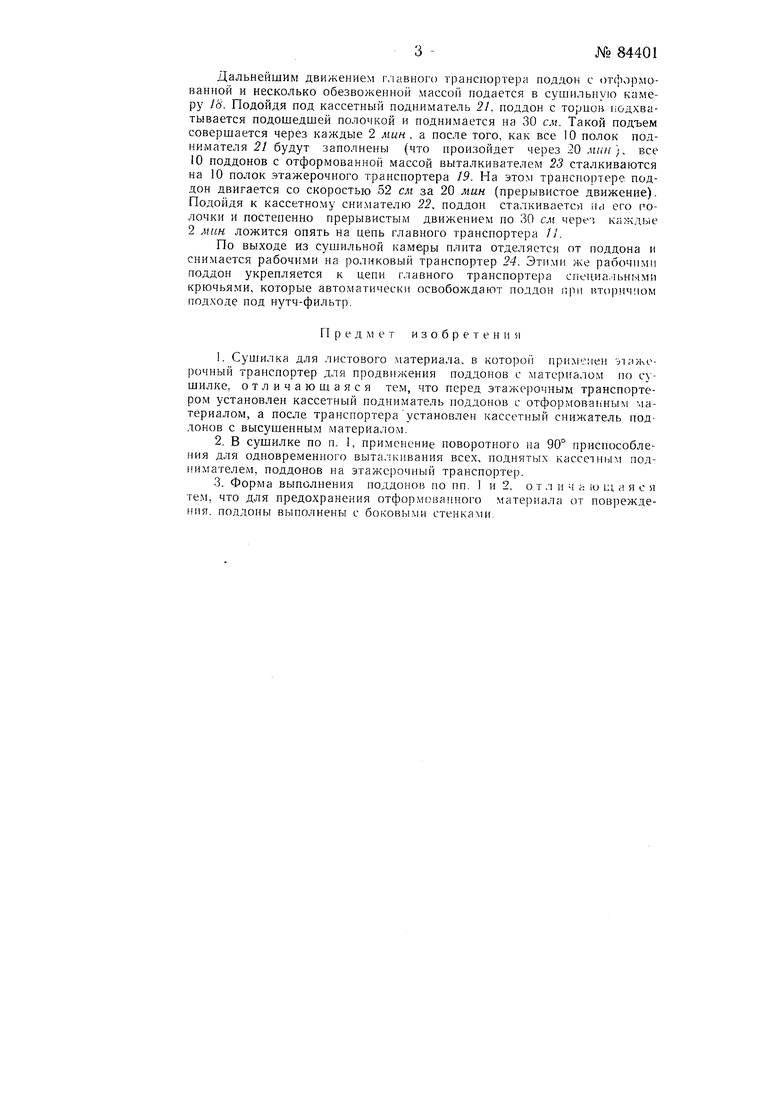

На чертеже схематически 1 зображен продольный вертикальный разрез сушилки.

Сушилка в головной части имеет дозировочные весы / для ваты, два ленточных транспортера 3 для равномерной подачи ваты к подготовитель 6. Над подготовителями 6 устанавливаются два дозировочных бачка 4 для эмульсий.

Для регулирования попеременного пос; тупления ваты на Tpaiicnopтеры предусматривается заслонка 2.

Дальнейшее движение материала производится по транспортеру //. Конструкция этого транспортера состоит из двух цепей Галля, расположенных друг от друга на расстоянии 80 см. Длина каждого звена цепи 52 см. Между цепей Галля располагаются металлические поддоны 5 с отверстиями по всей поверхности в шахматном порядке.

Два подготовителя 6 гидромассы в головной части транспортера // расположены в бункере 5. За бункером по движению транспортера предусмотрены два скребка 8 для разравнивания массы и валик 14 л.1я ее незначительного прикатывания.

Вода отсасывается нутч-фильтром /5, соединенным трубонроводо.м с мокрым вакуумнасосом (на чертеже не указан). Сверху нутч-фильтра имеются два пуансона 16 для прессования гидромассы под удельпь Л давлением не более 0,1 кг/см, которые также исполняют роль поверхностной вакуумкал еры и формы д.чя плит.

№ 844012

На расстоярИ Ю,4 м от путч-фильтра начинается сушильная камера 18, д,к9 сетньш поднимателем 21 отформованных плит, десятью этажерочнвГмйтрйнёйортерами J9 и кассетным снижателем 22. Около поднимателя-2/устраивается выталкиватель 23, представляющий собой поворотпое на 90° приспособление для одновременного выталкивания на этажерочпый транспортер всех поднятых поднимателем 2/ поддонов. Ограждение суп1ильной камеры 18 сделано из минеральной пробки, смонтированно в металлическом каркасе.

Главный цепной транспортер // имеет натяжную станцию (на чертеже не показана) и приводится в действие редуктором. Звездочки 10 и 17 для ueneii вьшо.янены в форме нгестигранника. Охлаждение задней ,:пе;дочкп 17 --- водяное.

Ли звездочкой /7 устанавливается роликовый транспортер 24. предпа:.-паче1П1ый для транспортирования готовых плит в упаковочный цех

В торцовых стоиках сушильной камеры 18 устраиваются отверсгпя для прохода главного ц,епного транспортера и для подачи горяче о и отсоса отработанного воздуха. Для контроля и ремонта транспортера 19, кассетного поднимателя 21 и кассетного сиижателя 22 имеются отепленные двери.

Подогрев воздуха, необходимого для сушки, производится в пластинчатом калорифере 25, а нагнетание и высасывание воздуха осуи.1,ествляется вентиляторами Сирокко /- и 20. Система рециркуляШонная.

У сушилки нродольный поток воздуха (на цротивоток), вызванный иеобхо.т,имостью иметь в конце камеры и на выходе из нее невысокую температуру плит, при которой возможна их переноска рабочими.

Ленточные транспортеры д;1я подачи ваты 3, мешалка дозирово-; ных бачков эмульсии 4, игольчатый барабан подготовителя 6 и скребки 8 для разравнивания гидромассы в форме приводятся к движение от -электромотора через специальную трансмиссию.

У вентиляторов 13 и 20, как и у вакуум-насоса, собственные электромоторы.

Кассетный нодниматель 2/ и кассетный опускатель 22 иг.нчот индивидуальные электроприводы с редуктором.

Процесс работы сушилки происходит следующим образом. Взвешенный на дозаторных весах материал (вата) (6,5 кг) высыпается на ленточный транспортер 5, которым подается в подготовитель 6 гидромассы. Одиовременно или несколько раньше в этот подготовитель заливается из дозатора разведенная эмульсия (примерно 75 литр(в). П-) истечении 1 мин. в гидромассу (смесь ваты с эмульсией) выливается 10 |1-ный раствор алюмокалиевых квасцев в количество двух лнтров. Еще через 1 мин. кожух подготовителя 6 опрокидывается, и вся масса выливается в бункер 5.

Из бункера 5 через автоматически открывающуюся задвижку 7 масса поступает на поддон, уложенный на главном цепном транспортере, где разравнивается непрерывно движущимися ск тебками 8. Последующими движениями транспортера масса поступает сначала под нож /2, а затем под валик 14. Через б мин масса попадает в гутчфильтр 15.

Отсос воды происходит в течение 3 мин 40 сек благодаря тому, что вакуум-камера имеет габа1)иты, вмещающие две плиты. Одновременно с отсосом влаги снизу происходит легкое прессованне и отсос влаги сверху оиускающимся нуансоном 16. К нижней (рабочей) части пуансона укреплены две металлические рамки по размеру плиты д.мя контролирования ее размеров.

Дальнейшим движением главного транспортера поддон с отформованпой и несколько обезвоженной массой подается в сушильную камеру 18. Подойдя под кассетный подниматель 2L поддон с ториов подхватывается подошедшей полочкой и поднимается на 30 см. Такой подъем совершается через каждые 2 мин . а после того, как все 10 полок поднимателя 21 будут заполнены (что произойдет через 20 мин}, все 10 поддонов с отформованной массой выталкивателем 23 сталкиваются на 10 полок этажерочного транспортера 19. На этом транспортере поддон двигается со скоростью 52 см за 20 мин (прерывистое движение). Подойдя к кассетному снимателю 22.. поддон сталкивается на его полочки и постепенно прерывистым движением по 30 см чере5 каждые 2 мин ложится опять на цепь главного транспортера II.

По выходе из сушильной камеры плита отделяется от поддона и снимается рабочими на роликовый транспортер 24. Этими же рабочими поддон укрепляется к цепи главного транспортера специа.аьными крючьями, которые автоматически освобождают поддон при пторич 1ом подходе под нутч-фильтр.

Предмет изобретения

1.Сушилка для листового материала, в которой применен этажорочный транспортер для продвижения поддонов с материалом по сушилке, отличаюшаяся тем, что перед этажерочным транспортером установлен кассетный подниматель поддонов с отформованным материалом, а после транспортера установлен кассетный снижатель поддонов с высушенным материалом.

2.В сушилке по п. 1, применение поворотного на 90° приспособления для одновременного выта, кивания всех, поднятых кассетным поднимателем, поддонов на этажерочный транспортер.

3.Форма выполнения поддонов по пи. I и 2, от л и ч а ю и а я с я те.м, что для предохранения отформованного материала от повреждения, поддоны выполнены с боковы.ми стенками.

3 -№ 84401

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления минерального войлока | 1947 |

|

SU75690A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1477545A1 |

| Способ изготовления термоизоляционных брикетов из минеральной ваты в оболочке | 1948 |

|

SU120761A1 |

| Установка для производства минераловатных плит | 1950 |

|

SU89775A1 |

| Теплоизоляционный материал для изготовления высокопрочных изделий | 1948 |

|

SU81190A1 |

| Линия для изготовления жестких минераловатных плит из гидромассы | 1977 |

|

SU773034A1 |

| Способ изготовления минераловатного шифера и других минераловатноцементных изделий и растворов | 1950 |

|

SU97816A1 |

| Установка для изготовления теплоизоляционных плит из гидромассы | 1980 |

|

SU906975A1 |

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

| Поточная линия для изготовления волокнистых теплоизоляционных плит | 1984 |

|

SU1333581A2 |

Авторы

Даты

1950-01-01—Публикация

1946-03-27—Подача