Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для производства древесноволокнистых плит сухим способом.

Известна линия для формирования древесно-волокнистого ковра, содержащая вакуумформирующую мащину с ленточно-валковым подпрессовщиком, узлы обрезки продольных кромок и поперечной резки ковра, узел возврата бракованного ковра в виде приемной воронки с поворотным столом, буН кера-дозаторы волокна и отдельные пневмотранспортные установки, соединяющие узлы обрезки продольных кромбк ковра, узел поперечной резки ковра, отсасывающую камеру вакуумформирующей мащины с бункерами-дозаторами волокна 1..

Известна также линия для формирования древесноволокнистого ковра, включающая бункер-дозатор, вакуумформирующую машину, транспортер для перемещения ковра, приспособление для обрезки продольных кромок и поперечного раскроя ковра, а также узел возврата бракованного ковра в виде приемной воронки с валковым разбивателем, соединенный через трубопровод пневмотранспортной системы с бункером-дозатором 2.

Недостатком известных линий является низкая надежность и эффективность работы линии.

Целью изобретения является повышение надежности и эффективности работы линии.

Поставленная цель достигается тем, что в линии для формирования древесно-волокнистого ковра узел возврата бракованного ковра выполнен с планками-отделителями кромок, установленными у входного отверстия приемной воронки, и снабжен приводным шнековым уплотнителем с зубчатой нарезкой, который выполнен с крыльчаткойпробкоразрушителем, а приемная воронка имеет конический патрубок для присоединения к трубопроводу пневмотранспортйой системы, при этом патрубок выполнен с направляющими на внутренней поверхности и охватывает крыльчатку-пробкоразрушителем шнекового уплотнителя, а трубопровод снабжен перфорированной камерой для улавливания металлических включений.

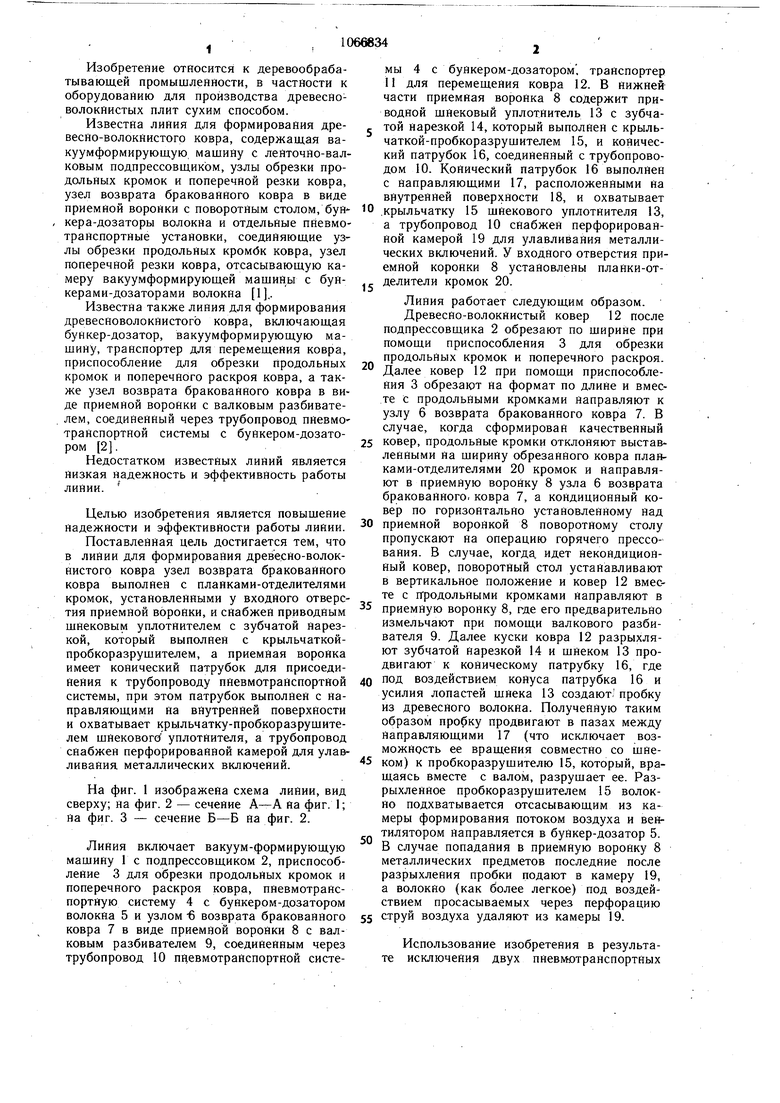

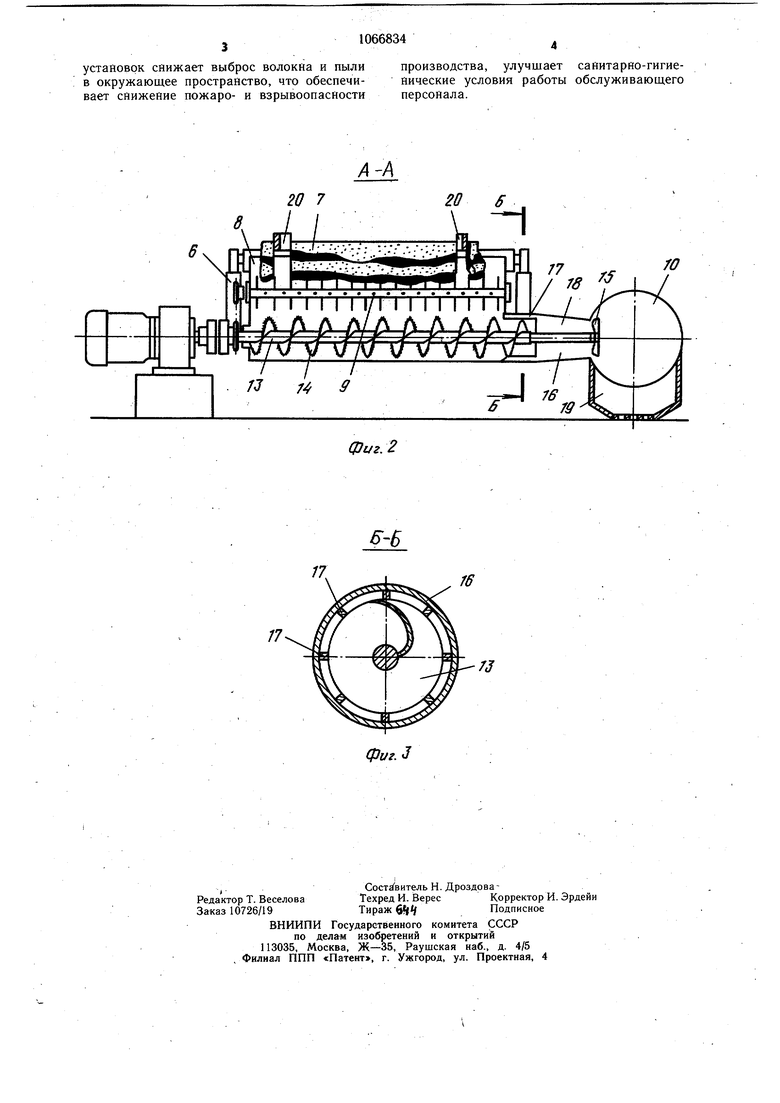

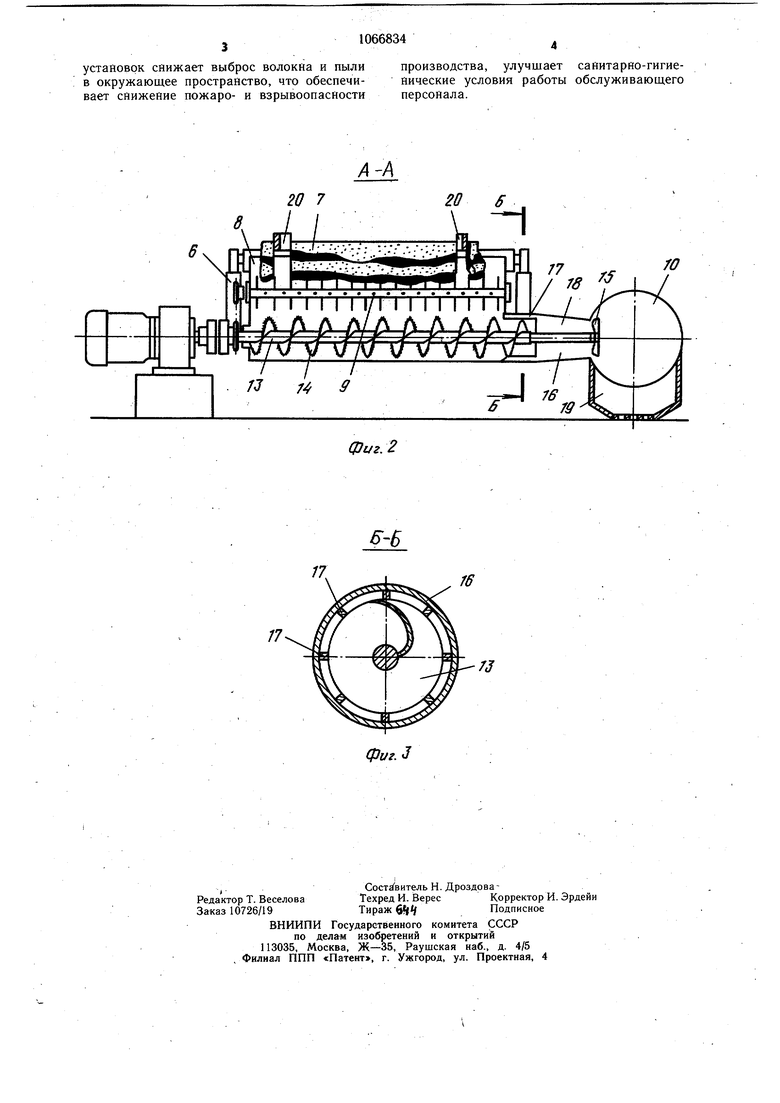

На фиг. 1 изображена схема линии, вид сверху; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - сечение Б-Б на фиг. 2.

Линия включает вакуум-формирующую машину 1 с подпрессовщиком 2, приспособление 3 для обрезки продольных кромок и поперечного раскроя ковра, пневмотранспортную систему 4 с бункером-дозатором волокна 5 и узлом -6 возврата бракованного ковра 7 в виде приемной воронки 8 с валковым разбивателем 9, соединенным через трубопровод 10 пдевмотранспортной системы 4 с бункером-дозатором, транспортер 11 для перемещения ковра 12. В нижней части приемная воронка 8 содержит приводной шнековый уплотнитель 13 с зубчатой нарезкой 14, который выполнен с крыльчаткой-пробкоразрушителем 15, и конический патрубок 16, соединенный с трубопроводом 10. Конический патрубок 16 выполнен с направляющими 17, расположенными на внутренней поверхности 18, и охватывает

0 .крыльчатку 15 шнекового уплотнителя 13, а трубопровод 10 снабжен перфорированной камерой 19 для улавливания металлических включений. У входного отверстия приемной коронки 8 установлены планки-от, делители кромок 20.

Линия работает следующим образом.

Древесно-волокнистый ковер 12 после

подпрессовщика 2 обрезают по ширине при

помощи приспособления 3 для обрезки

продольных кромок и поперечного раскроя.

Далее ковер 12 при помощи приспособления 3 обрезают на формат по длине и вместе с продольными кромками направляют к узлу 6 возврата бракованного ковра 7. В случае, когда сформирован качественный

5 ковер, продольные кромки отклоняют выставленными На ширину обрезанного ковра планками-отделителями 20 кромок и направляют в приемную воронку 8 узла 6 возврата бракованного, ковра 7, а кондиционный ковер по горизонтально установленному над

0 приемной воронкой 8 поворотному столу пропускают на операцию горячего прессования. В случае, когда, идет некондиционный ковер, поворотный стол устанавливают в вертикальное положение и ковер 12 вместе с продольными кромками направляют в

5 приемную воронку 8, где его предварительно измельчают при помощи валкового разбивателя 9. Далее куски ковра 12 разрыхляют зубчатой нарезкой 14 и шнеком 13 продвигают к коническому патрубку 16, где

0 под воздействием конуса патрубка 16 и усилия лопастей шнека 13 создают пробку из древесного волокна. Полученную таким образом пробку продвигают в пазах между направляющими 17 (что исключает возможность ее вращения совместно со шне5 ком) к пробкоразрушителю 15, который, вращаясь вместе с валом, разрушает ее. Разрыхленное пробкоразрушителем 15 волокно подхватывается отсасываюшим из камеры формирования потоком воздуха и вентилятором направляется в бункер-дозатор 5. В случае попадания в приемную воронку 8 металлических предметов последние после разрыхления пробки подают в камеру 19, а волокно (как более легкое) под воздействием просасываемых через перфорацию

5 струй воздуха удаляют из камеры 19.

Использование изобретения в результате исключения двух пневмотранспортных

установок снижает выброс волокна и пыли в окружающее пространство, что обеспечивает снижение пожаро- и взрывоопасности

производства, улучшает санитарно-гигиенические условия работы обслуживающего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия формирования ковра в производстве древесноволокнистых плит | 1983 |

|

SU1105319A1 |

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| Поточная линия для изготовления перлитоволокнистых изделий | 1988 |

|

SU1518127A1 |

| Устройство для формирования многослойного волокнистого ковра | 1983 |

|

SU1133100A1 |

| Способ изготовления огнезащищенных древесно-волокнистых плит | 1984 |

|

SU1380953A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Линия изготовления плитных материалов | 1986 |

|

SU1423388A1 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ БРИКЕТА ИЗ ИЗМЕЛЬЧЕННЫХ ДРЕВЕСНЫХ ЧАСТИЦ | 1991 |

|

RU2026181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2041814C1 |

ЛИНИЯ ДЛЯ ФОРМИРОВАНИЯ ДРЕВЕСНО-ВОЛОКНИСТОГО КОВРА, включающая бункер-дозатор, вакуумформируюшую машину, транспортер перемещения ковра, приспособления для обрезки продольных кромок и поперечного раскроя ковра, а также узел возврата бракованного ковра в виде приемной воронки с валковым разбивателем, соединенный через трубопровод пневмотрайспортной системы с бункером-дозатором, отличающаяся тем, что,, с целью повышения надежности и эффективности работы линии, узел возврата бракованного ковра выполнен с планками-отд ителями крЬмок, установленными у входного отверстия приемной воронки, и снабжен приводным шнековым уплотнителем с зубчатой нарез-, кой, который выполнен с крыльчаткой-пробкоразрушителем, а приемная воронка имеет конический патрубок для присоединения к трубопроводу пневмотранспортной системы, при этом патрубок выполнен с направляюSS шими на внутренней поверхности и охватывает крыльчатку-пробкоразрушитель шнеко(Л вого уплотнителя, а трубопровод снабжен перфорированной камерой для улавливания металлических включений. OfTTMO/ jDu/ Ofl fi//joSciffe/jr /fof/ a

фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ребрин С | |||

| П., Мерсов Е | |||

| Д., Евдокимов В.,Г | |||

| Технология древесноволокнистых плит | |||

| М., «Лесная промышленность, 1971, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бирюков В | |||

| И., Лаш,авер М | |||

| С., Мер сов Е | |||

| Д | |||

| Справочник по древесноволокнистым плитам | |||

| М., «Лесная промышленность, 1981, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1984-01-15—Публикация

1982-08-16—Подача