1

Изо1бретение относится к опособу выделения композиций, содержащих кальций-фосфаты Сахаров и неорганический фосфат кальция, из реакционной .смеси, полученной в результате фосфорилирования сахара и содержащей кальций-фосфаты Сахаров, неорганичеакий фосфат кальция, хлористый кальций и непрореагировавший сахар. Кальций-фосфаты Сахаров и их смеси с неорганическими фосфатами широко применяют в медицине, а также в качестве питательных веществ для растений ,и животных; они могут найти применение и в других областях техники.

Известный способ выделения смеси кальций-фосфатов Сахаров с неорганическими фосфатами из реакционной смеси, содержащей кальций-фосфаты Сахаров, неорганические фосфаты, хлористый «альций -и непрореагировавший сахар, путем осаждения продукта из осветленгного реакционного раствора добавлением к нему этанола с 1последующим промыванием его многократно этанолом, характеризуется низким качеством продукта и сложной технологией процесса.

С целью упрощения технологии процесса и получения нера оплывающегосяпродукта с содержанием хлористого кальция менее 0,5%, предлагается способ выделения продукта, содержащего кальций-фосфаты Сахаров и неорганический фосфат кальция из указанной реакционной смеси путем обезвоживания испарением, например распылительной сушкой осветленного реакционного раствора с последующей промывкой полученного твердого мелкодиоперсного продукта подходящим растворителем, в качестве которого могут быть использованы любые растворители, избирательно растворяющие хлористый кальций и сахар из указанной смеси, например этанол.

Предлагаемый способ основан на том, что смесь фосфатов с хлористым, кальцием и непрореагировавшим сахаром может .быть с успехом разделена в сухом виде после обезвоживания испарением, например с -шкой распылением, при 06pai6oTiKe ее раствором этанола, который выщелачивает хлористый кальций и непрореагировавший сахар. Кроме того, установлено, что предлагаемый способ более экономичен, чем известный способ с применением промывки и осаждения этанолом.

В предлагаемом способе значительно уменьщена потребность в количестве выщелачивающего агента, так как исключена стадия отделения определенного количества воды от этанола, который должен быть возвращен в цикл по эконом-ичеаким соображениям. Кальцинированные фосфаты Сахаров обладают определенной растворимостью в вьмцелачивающем растворе в присутствии хлористого кальция. Следовательно, уменьшение количества растворителя повышает выход кальцинированных фосфатов сахарозы: было установлено, что предлагаемый способ позволяет увеличить выход на 10%- Кроме того, обезвоженный мелкодисперсный твердый продукт обладает лучшими фильтрационными свойствами, чем смеси, полученные при осаждении раствором этанола. Наконец, было обнаружено, что химический состав получаемого но предлагаемому способу продукта близок к составу продукта, получаемого по известному способу.

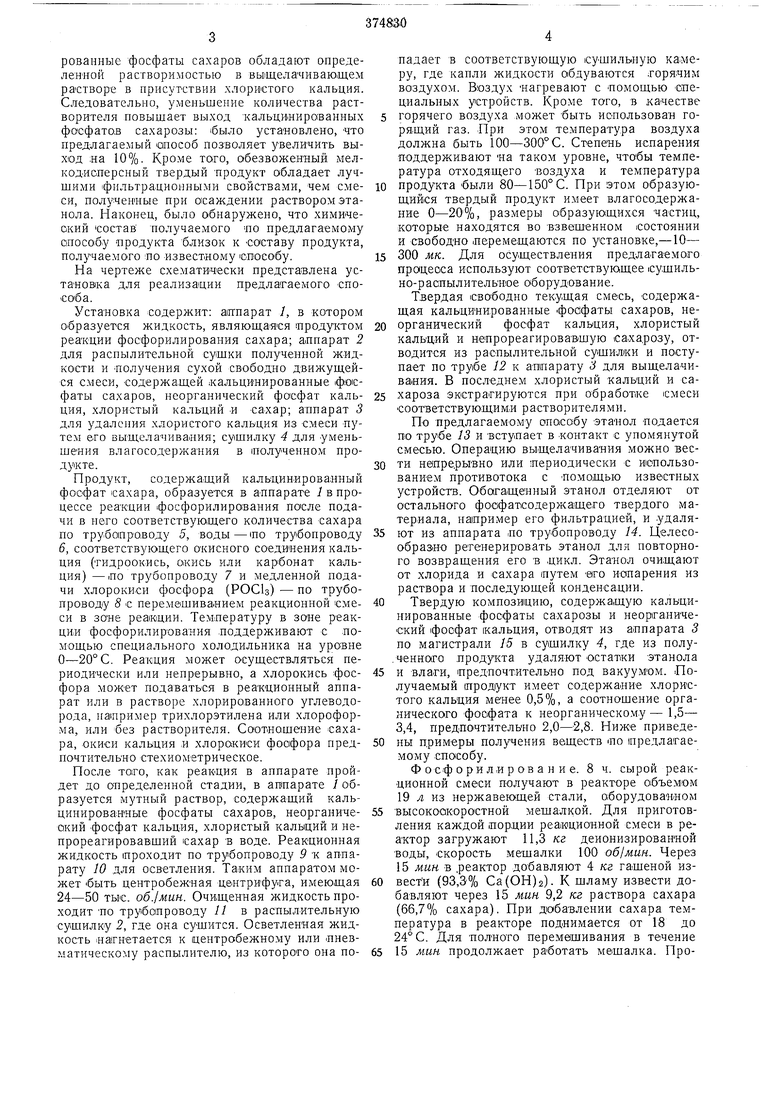

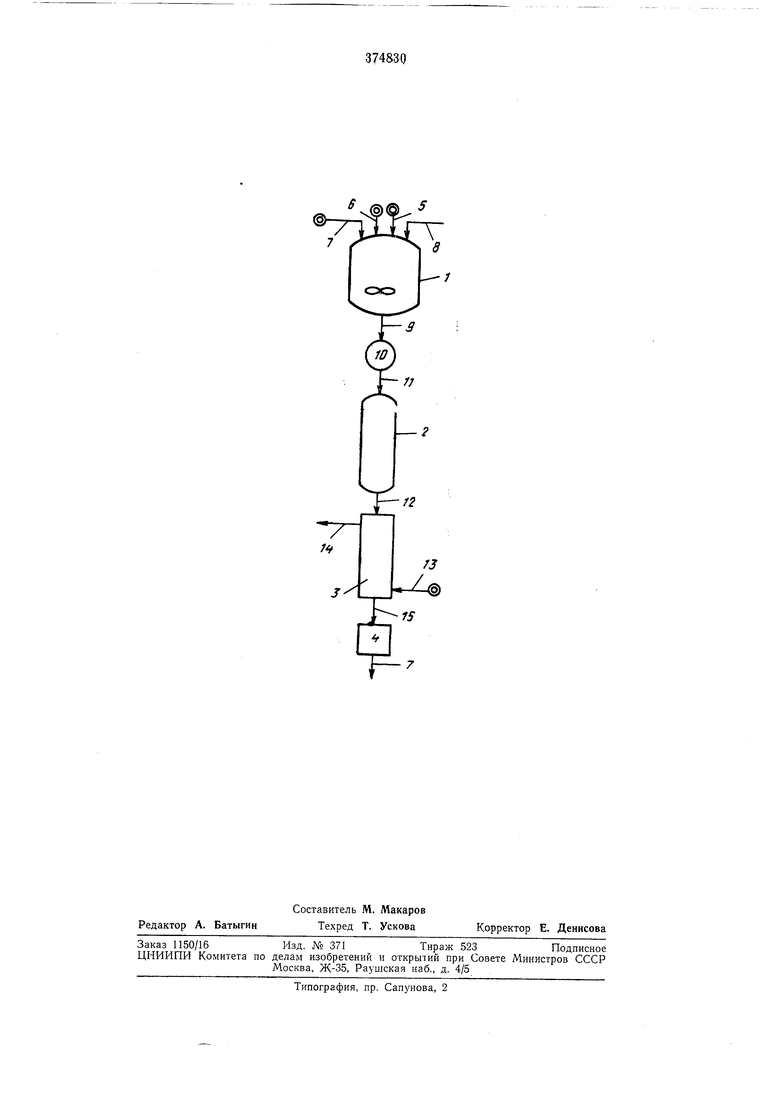

На чертеже схематически представлена установка для реализации предлагаемого способа.

Установка содержит: аипарат /, в котором образуется жидкость, являюш,аяся продуктом реакции фосфорилирования сахара; аппарат 2 для распылительной сушки полученной жидкости и получения сухой свободно движущейся смеси, содержащей «альцинированные |фю1Сфаты Сахаров, неорганический фосфат кальция, хлористый кальций п сахар; аппарат 3 для удаления хлористого кальция из смеси путем его выщелачивапия; сушилку 4 для уменьшения влагосодержания в полученном продукте.

Продукт, содержащий кальдин-ированный фосфат сахара, образуется в аппарате / в процессе реакции фосфорилирования после подачи в пего соответствующего количества сахара по трубопроводу 5, воды-шо трубопроводу 6, соответствующего окисного соединения кальция (гидроокись, окись или карбонат кальция) - по трубопроводу 7 и медленной подачи хлорокиси фосфора (РОСЦ) - по трубопроводу 8 с перемащивапием реакционной смеси в зоне реакции. Температуру в зоне р-еакцИ:И фосфорилирования поддерживают с помощью специального холодильника на уровне О-20° С. Реакция может осуществляться периодически или непрерывно, а хлорокись фосфора может подаваться в реакционный аппарат или в растворе хлорированного углеводорода, например трихлорэтилена или хлороформа, или без растворителя. Соотношение сахара, окиси кальция и хлорокиси фосфора предпочтительно стехиометрическое.

После того, как реакция в аппарате пройдет до определенной стадии, в аппарате 1 образуется мутный раствор, содержащий кальцинированные фосфаты Сахаров, неорганичеакий фосфат кальция, хлористый кальций и непрореагировавщий сахар в воде. Реакционная жидкость проходит по трубопроводу 9 К аппарату 10 для осветления. Таким аппаратом может быть центробежная центрифуга, имеющая 24-50 тыс. об./мин. Очищенная жидкость проходит по трубопроводу 1} в распылительную сущилку 2, где она сушится. Осветленная жидкость нагнетается к центробежному или пневматическому распылителю, из которого она попадает в соответствующую сушильную каадеру, где капли жидкости обдуваются горячим воздухом. Воздух нагревают с помощью специальных устройств. Кроме того, в качестве 5 горячего воздуха может быть использован горящий газ. При этом температура воздуха должна быть 100-300° С. Степень испарения Поддерживают на таком уровне, чтобы температура отходящего воздуха и температура

10 продукта были 80-150° С. При этом образующийся твердый продукт имеет влагосодержание О-20%, размеры образующихся частиц, которые находятся во взвешенном состоянии и свободно перемещаются по установке,-10-

5 300 мк. Для осуществления предлагаемого про1цеоса используют соответствуЮ|Щее сушильно-распылительнюе оборудование.

Твердая свободно текущая смесь, содержащая кальцинированные фосфаты Сахаров, неорганический фосфат кальция, хлористый кальций и непрореагировавщую сахарозу, отводится из распылительной сушилки и поступает по трубе 12 к аппарату 3 для выщелачивания. В последнем хлористый кальций и сахароза экстрагируются при обработке смеси соответствующими растворителями.

По предлагаемому onocoi6y этанол подается по трубе 13 и вступает в контакт с упомянутой смесью. Операцию выщелачивания можно вести непрерывно или периодически с использованием противотока с помощью известных устройств. Обогащенный этанол отделяют от остального фосфатсодержащего твердого .материала, например его фильтрацией, и удаляют из аппарата по трубопроводу 14. Целесообразно регенерировать этанол для повторного возвращения его в цикл. Этанол очищают от хлорида и сахара путем его испарения из раствора и последующей конденсации.

0 Твердую композицию, содержащую кальцинированные фосфаты сахарозы и неорганический фосфат кальция, отводят из аппарата 3 по магистрали /5 в сушилку 4, где из полу.ченнаго продукта удаляют остатки этанола

5 и влаги, предпочтительно под вакуумом. Получаемый продукт имеет содержание хлористого кальция менее 0,5%, а соотнощение органическо1го фосфата к неорганическому- 1,5- 3,4, предпочтительно 2,0-2,8. Ниже приведены примеры получения веществ по предлагаемому способу.

Ф осф о ри ли р ОБ а н и е. 8 ч. сырой реакционной смеси получают в реакторе объемом 19 л из нержавеющей стали, оборудованном

5 высокоокоростной мешалкой. Для приготовления каждой порции реакционной смеси в реактор загружают 11,3 кг деионизированной воды, скорость мешалки 100 об/мин. Через 15 мин в реактор добавляют 4 кг гащеной из0 вести (93,3% Са(ОН)2). К шламу извести добавляют через 15 мин 9,2 кг раствора сахара (66,7% сахара). При добавлении сахара температура в реакторе поднимается от 18 до 24° С. Для полного перемешивания в течение

15 мин продолжает работать мешалка. ПроПусканием опециального охлаждающего раствора через холодильник реактора известковосахарный шлам охлаждают до 10° С. Охлаждение происходит в течение 30 мин; при этом непрерывно ра-ботает мешалка.

В реактор постапен.но загружают хлорокись фосфора. Труба, через которую поступает хлорокись фоофора, расположена над поверхностью жидкости, .находяш,ей|ся в реакторе, благодаря чему РОС1з подают на поверхность реакционной смеси. Температуру в реакторе поддерживают на уровне 10 ± 1°С; при этом расход РОС1з составляет около 7 . 95% от общего количества РОСЦ добавляют в реактор в течение 4 час; при этом жидкость в сосуде постоянно теремешивают. После подачи 95% РОСЬ расход ее уменьшается до 5 . Остаток РОС1з, необходимый для осуществления реакции при рН 7,5-8,0, добавляют в реактор с указанным уменьшенным расходом в течение 30 мин. Общее количество POClij, загружаемого в реактор, 3,16 кг.

В двух из восьми случаев потребовалось небольшое обратное титрование с 22,5% Са(ОН)2 для того, чтобы получить требуемую величину рН.

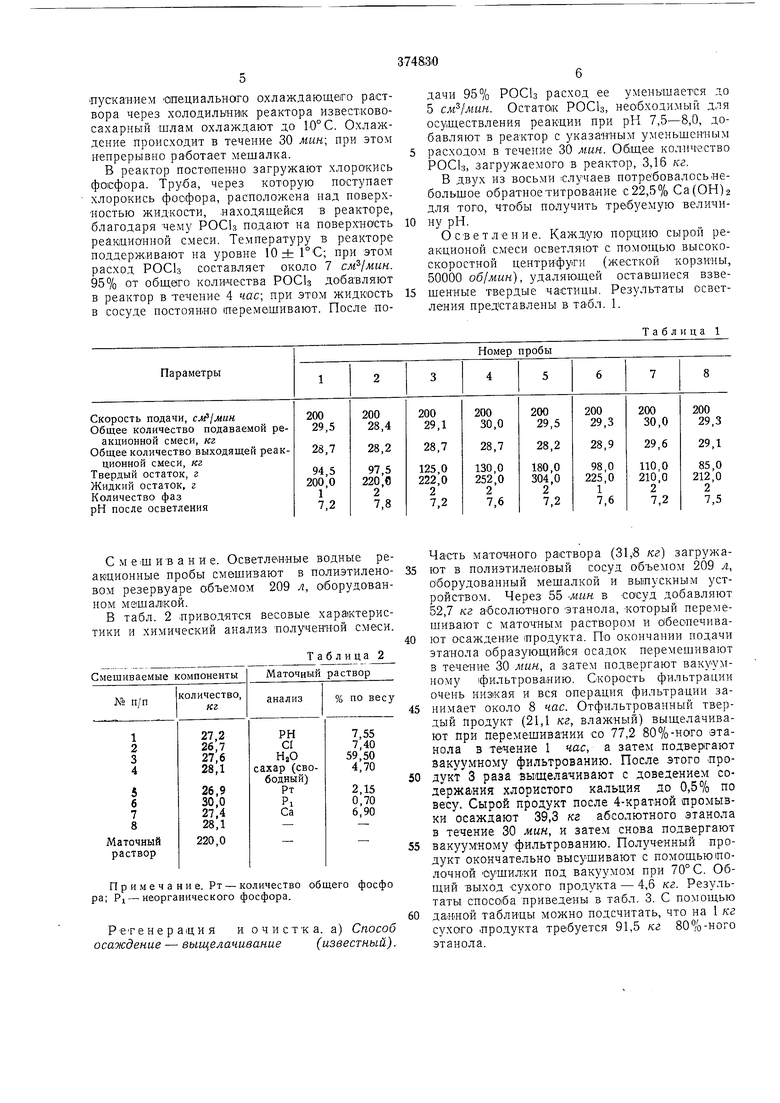

Осветление. Каждую порцию сырой реакционой смеси осветляют с помощью высокоскоростной центрифуги (жесткой корзины, 50000 об/мин, удаляющей оставшиеся взвешенные твердые частицы. Результаты осветления представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ ИЗ ФОСФАТНОЙ РУДЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2634936C2 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОГО ПОЛУЧЕНИЯ ФОСФАТНЫХ СОЛЕЙ И СУЛЬФАТА КАЛИЯ | 2016 |

|

RU2616061C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2491362C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД СОПОЛИМЕРОВ СТИРОЛА, ПОЛУЧЕННЫХ СУСПЕНЗИОННЫМ МЕТОДОМ | 1992 |

|

RU2081845C1 |

| СПОСОБ ВСКРЫТИЯ МОНАЦИТОВОГО КОНЦЕНТРАТА | 2016 |

|

RU2620229C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЙ-АММОНИЙНОГО ФОСФАТА ИЗ САПОНИТОВОГО ШЛАМА | 2023 |

|

RU2818698C1 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ПРИ ПЕРЕРАБОТКЕ ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2021 |

|

RU2826255C2 |

| СПОСОБ ОБОГАЩЕНИЯ МЕХАНИЧЕСКИХ КОНЦЕНТРАТОВ АНАТАЗА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО РУТИЛА С НИЗКИМ СОДЕРЖАНИЕМ РЕДКОЗЕМЕЛЬНЫХ И РАДИОАКТИВНЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2430019C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ШЛАМОВ ПРОИЗВОДСТВА ХИМИЧЕСКОГО ВОЛОКНА | 1993 |

|

RU2034059C1 |

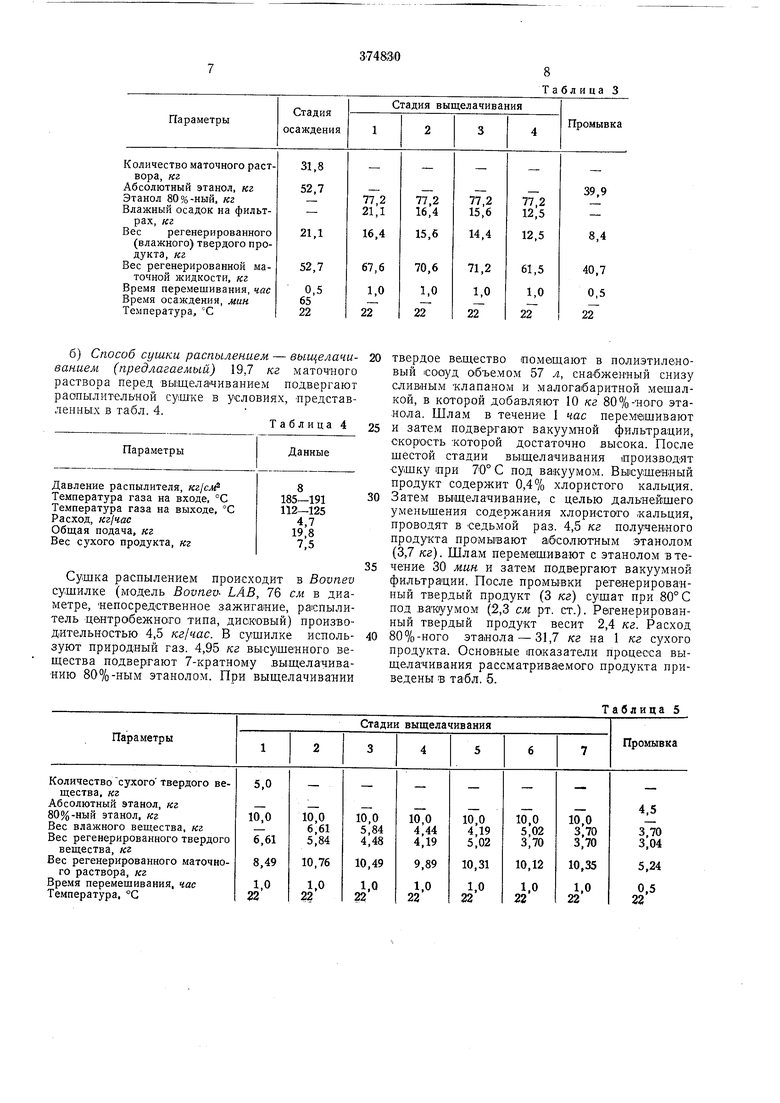

С м е-ш ИВ а н и е. Осветленные водные реакционные пробы смешивают в полиэтиленовом резервуаре объемом 209 л, оборудованном мешалкой. В табл. 2 -приводятся весовые характеристики и химический анализ полученной смеси. Таблица 2 П р и м е ч а н и е. Рт - количество общего фосфо ра; PI - неорганического фосфора. Ретенеращия и очистка, а) Способ осаждение - выщелачивание (известный). 35 40 45 50 55 60 Часть маточного раствора (31,8 кг) загружают в полиэтиленовый сосуд объемом 20,9 л, оборудованный мешалкой и выпускным устройством. Через 55 -мин в сосуд добавляют 52,7 кг абсолютного этанола, который перемешивают с маточным раствором и обеопечивают осаждение продукта. По окончании подачи этанола о-бразующийся осадок перемешивают в течение 30 мин, а затем подвергают вакуумному фильтрованию. Скорость фильтрации очень низкая и вся операция фильтрации занимает около 8 час. Отфильтрованный твердый продукт (21,1 кг, влажный) выщелачивают при перемешивании со 77,2 80%-ного этанола в течение 1 час, а затем подвергают вакуумному фильтрованию. После этого лродукт 3 раза выщелачивают с доведением содержания хлористого кальция до 0,5% по весу. Сырой продукт после 4-кратной промывки осаждают 39,3 кг абсолютного этанола в течение 30 мин, и затем снова подвергают вакуумному фильтрованию. Полученный продукт окончательно высушивают с помощьюinoлочной Сушилки под вакуумом при 70° С. Общий выход сухого продукта - 4,6 кг. Результаты способа приведены в табл. 3. С помощью данной таблицы можно подсчитать, что на 1 кг сухого .продукта требуется 91,5 кг 80%-ного этанола. б) Способ сушки распылением - выщелачиванием (предлагаемый) 19,7 кг маточного раствора перед выщелачиванием подвергают раопылительной сушке в условиях, представленных в табл. 4. Таблица 4 Параметры Давление распылителя, Kzjcjf Температура газа на входе, °С 185-191 Температура газа на выходе, °С 112-125 Расход, кг/час Общая подача, кг Вес сухого продукта, кг Сушка распылением прои€ходит в Bovnev сушилке (модель Bovnev- LAB, 76 см в диаметре, Непосредственное зажигание, раюпылитель цбнтробежного типа, диоковый) производительностью 4,5 кг/час. В сушилке используют природный газ. 4,95 кг высушенного вещества подвергают 7-кратному выщелачиванию 80%-ным этанолом. При выщелачивании

Таблица 3 твердое вещество помещают в полиэтиленовый сосуд объемом 57 л, снабженный снизу СЛИВ.НЫМ Клапаном и малогабаритной мешалкой, в которой добавляют 10 кг 80%-него этанола. Шлам Б течение 1 час перем-ешивают и затем подвергают вакуумной фильтрации, скорость которой достаточно высока. После шестой стадии выщелачивания производят сущку при 70° С под вакуумом. Вьисушенаый продукт содержит 0,4% хлористого кальция. Затем выщелачивание, с целью дальнейшего уменьшения содержания хлористого кальция, проводят в седьмой раз. 4,5 кг полученного продукта промывают а/бсолютным этанолом (3,7 кг). Шла.м перемещ-ивают с этанолом в течение 30 мин и затем подвергают вакуумной фильтрации. После промывки регенерированный твердый продукт (3 кг) сущат при 80° С под вакуумом (2,3 см рт. ст.). Регенерированный твердый продукт весит 2,4 кг. Расход 80%-ного этаиола - 31,7 кг на 1 кг сухого продукта. Основные показатели процесса выщелачивания рассматриваемого продукта приведены в табл. 5. Таблица 5

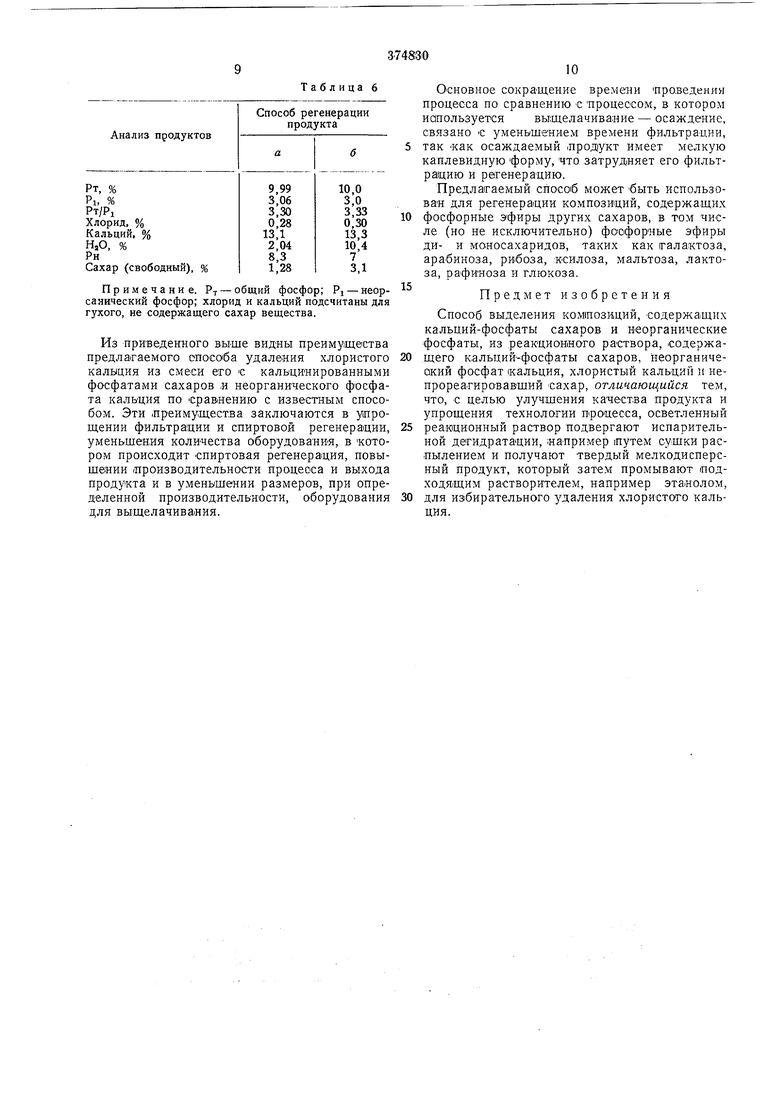

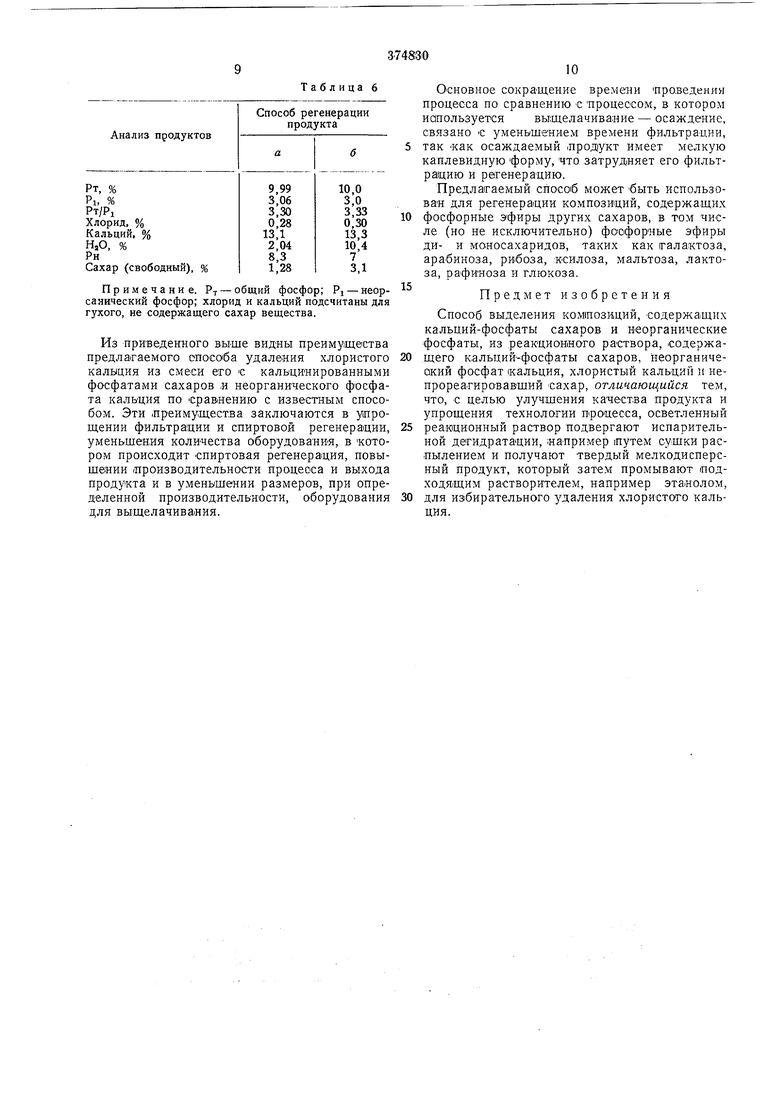

Таблица 6

Анализ продуктов

Рт, %

PI, %

PT/PI

Хлорид, %

Кальций, %

Н,0, %

Рн

Сахар (свободный), %

Примечание. P - общий фосфор; PI - неорсаянческий фосфор; хлорид и кальций подсчитаны для гухого, не содержащего сахар вещества.

Из приведенного выше видны преимущества предлагаемого onoCoi6a удаления хлористого кальция из смеси его с кальцинированными фосфатами Сахаров ,и неорганического фосфата кальция по Сравнению с известным способом. Эти .преимущества заключаются в упрощении фильтрации и спиртовой регенерации, уменьшения количества оборудования, в котором происходит спиртовая регенерация, повыше нии (Производительности процесса и выхода продукта и в уменьшении размеров, при определенной производительности, оборудования для выщелачивания.

Основное сокращение времени проведения процесса по сравнению с процессом, в котором используется выщелачивание - осаждение, связано с уменьшением времени фильтрации, так как осаждаемый лродукт имеет мелкую каплевидную форму, что затрудняет его фильтрацию и регенерацию.

Предлагаемый способ может -быть использован для регенерации композиций, содержащих фосфорные эфиры других Сахаров, в том числе (но не исключительно) фосфорные эфиры ди- и моносахаридов, таких как галактоза, арабиноза, рибоза, ксилоза, мальтоза, лактоза, рафиноза и глюкоза.

Предмет изобретения

Способ выделения композиций, содержащих кальций-фосфаты Сахаров и неорганические фосфаты, из .реакционного раствора, содержащего кальций-фосфаты Сахаров, неорганический фосфат кальция, хлористый кальций и непрореагировавший сахар, отличающийся тем, что, с целью улучшения качества продукта и упрощения технологии процесса, осветленный

реакционный раствор подвергают испарительной дегидратации, например путем сушки расцылением и получают твердый мелкодисперсный продукт, который затем промывают подходящим растворителем, например этанолом,

для избирательного удаления х«10ристото кальция.

Авторы

Даты

1973-01-01—Публикация