1

Изобретение относится к области металлургии и может быть использовано для термообработки .полуфабрикатов различных металлов, а также для окончательного отжига и закалки в вакууме изделий, требующих ускорениого охлаждения.

Известна вакуумная электропечь, включающая камеру нагрева, камеру загрузки, камеру охлаждения, вакуумную систему, систему циркуляции газа и вентиляторы. Однако в печи нет организованной циркуляции защитной атмосферы.

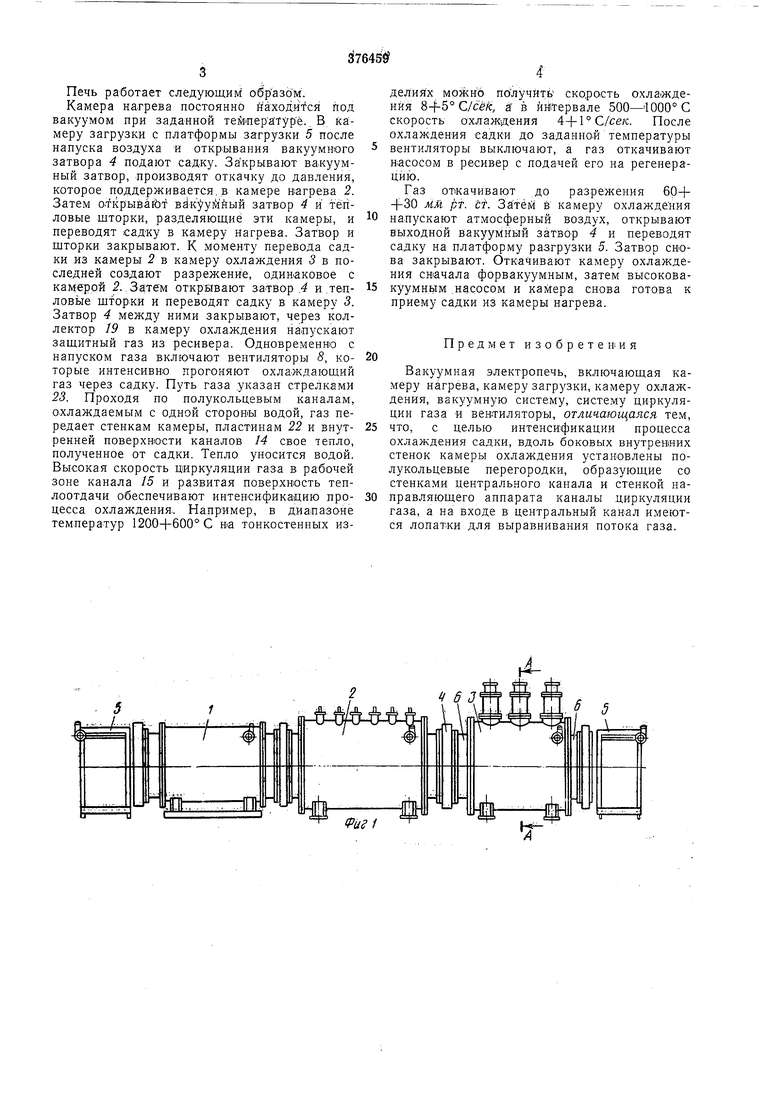

Для достижения высокой скорости и равномерности охлаждения садки в предложенной печи вдоль боковых стенок камеры охлаждения установлены полукольцевые перегородки, образующие со стенками центрального канала и стенкой направляющего аппарата каналы циркуляции газа, а на входе в центральный канал ра;сположены лопатки для выравнивания потока газа.

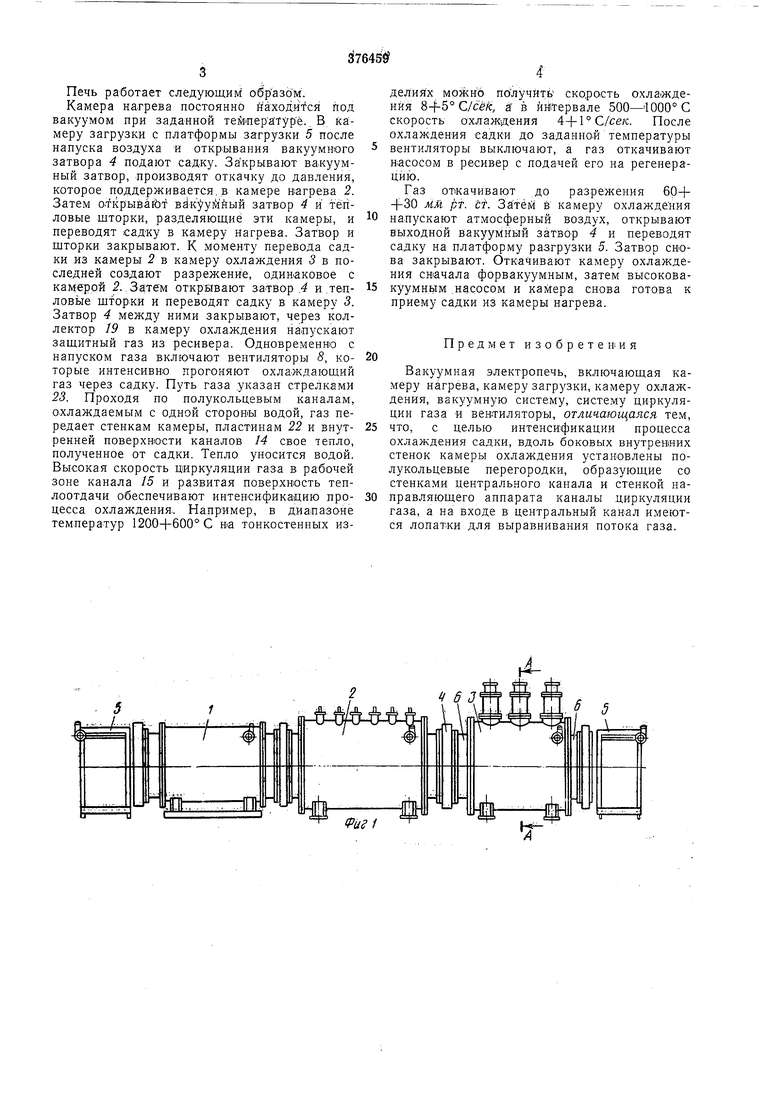

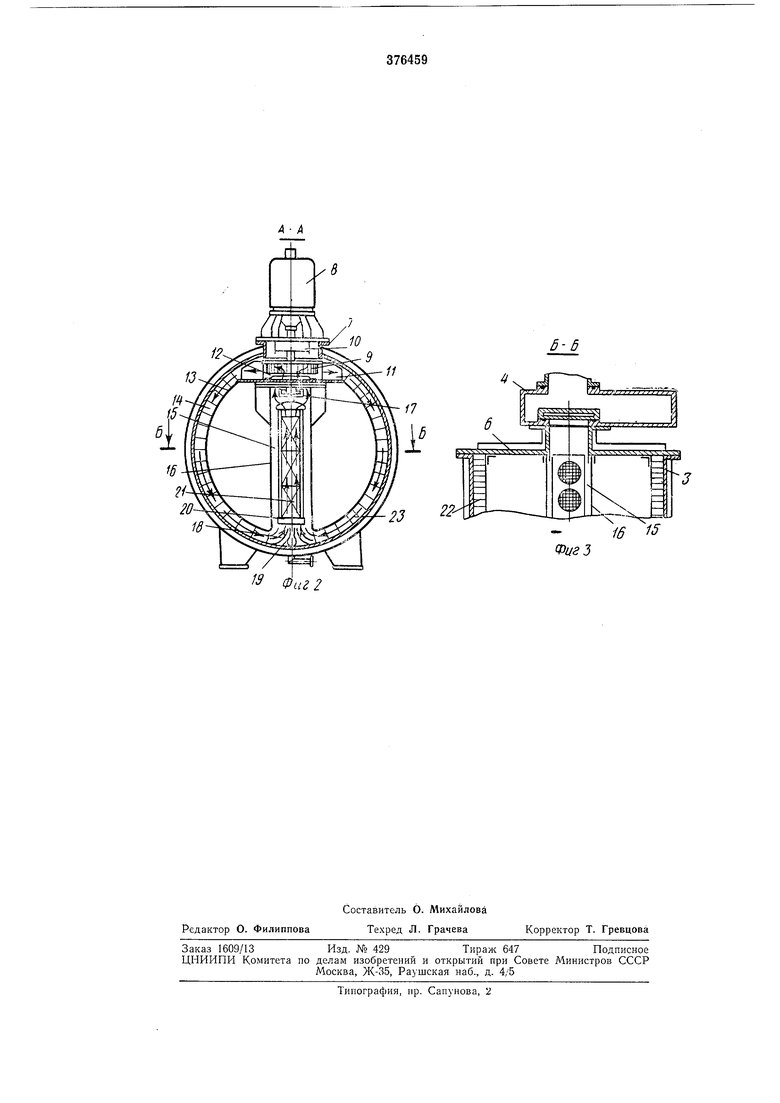

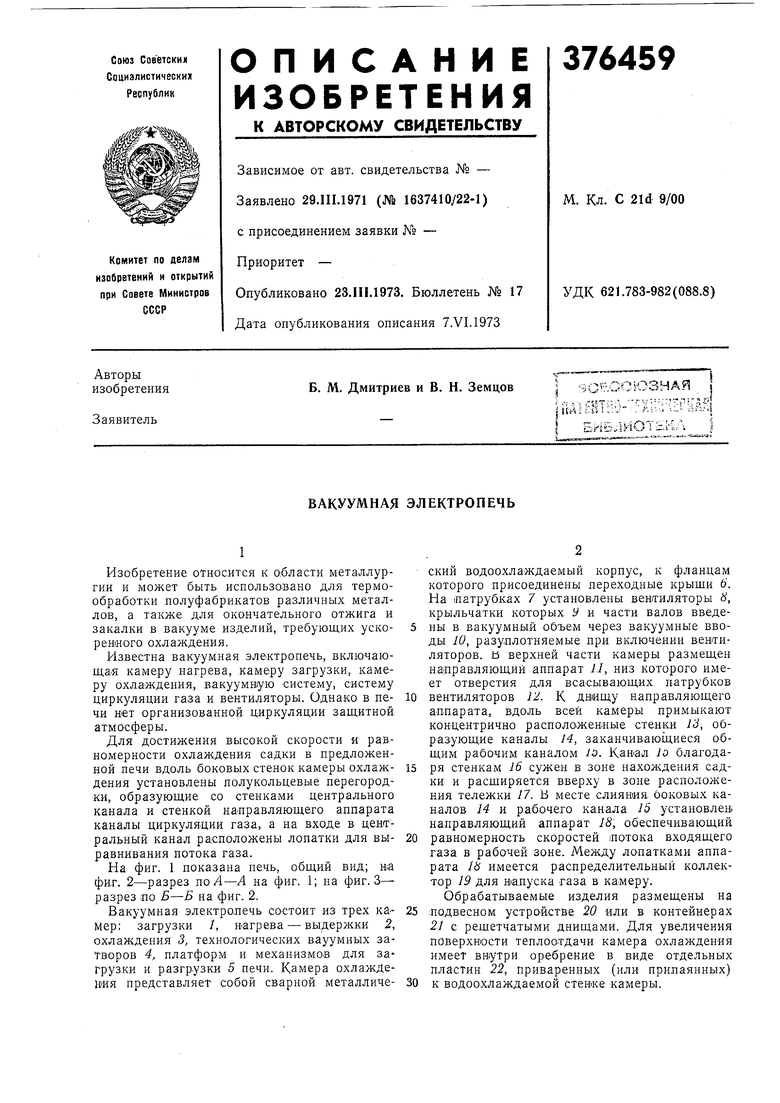

На фиг. 1 показана печь, общий вид; на фиг. 2-разрез по Л-Л на фиг. 1; на фиг. 3 разрез по Б-Б на фиг. 2.

Вакуумная электролечь состоит из трех камер: загрузки /, нагрева - выдержки 2, охлаждения 3, технологических вауумных заtBOpoa 4, платформ и механизмов для загрузки и разгрузки 5 печи. Камера охлаждения представляет собой сварной металлический водо охлаждаемы и корпус, к фланцам которого присоединены переходные крыши б. На латрубках 7 установлены вентиляторы 8, крыльчатки которых У и части валов введены в вакуумный объем через вакуумные вводы 10, разуплотняемые при включении вентнляторов. ъ верхней части камеры размещен направляющий аппарат 1,1, низ которого имеет отверстия для всасывающих патрубков

вентиляторов 12. К днищу направляющего аппарата, вдоль всей камеры примыкают кондентрично расположенные стенки 13, образующие каналы 14, заканчивающиеся общим рабочим каналом Из. Канал И благодаря стенкам 16 сужен в зоне нахоладения садки и расширяется вверху в зоне расположения тележки 17. Б месте слияния боковых каналов 14 и рабочего канала 15 установлен направляющий аппарат 18, обеспечивающий

равномерность скоростей потока входящего газа в рабочей зоне. Между лопатками аппарата 18 имеется распределительный коллектор 19 для напуска газа в камеру. Обрабатываемые изделия размещены на

подвесном устройстве 20 или в контейнерах 2/ с решетчатыми днищами. Для увеличения поверхности теплоотдачи камера охлаждения имеет внутри оребрение в виде отдельных пластин 22, приваренных (или припаянных)

к водоохлаждаемой стевке камеры.

Печь работает следующим образом.

Камера нагрева постоянно находился йод вакуумом при заданной TeiJmepatype.. В камеру загрузки с платформы загрузки 5 после напуска воздуха и открывания вакуумного затвора 4 подают садку. Закрывают ва-куумный затвор, производят откачку до давления, которое поддерживается, в камере вагрева 2. Затем открывайт в к уййый затвор 4 и тепловые шторки, разделяющие эти камеры, и переводят садку в камеру нагрева. Затвор и шторки закрывают. К моменту перевода садки из камеры 2 в камеру охлаждения 3 в последней создают разрежение, одинаковое с камерой 2. Затем открывают затвор .4 и .тепловые шторки и переводят садку в камеру 3. Затвор 4 между ними закрывают, через коллектор 19 в камеру охлаждения напускают защитный газ из ресивера. Одновременно с напуском газа включают вентиляторы 8, которые интенсивно прогоняют охлаждающий газ через садку. Путь газа .указан стрелками 23. Проходя по полукольцевым каналам, охлаждаемым с одной стороны водой, газ передает стенкам камеры, пластинам 22 и внутренней поверхности каналов 14 свое тепло, полученное от садки. Тепло уносится водой. Высокая скорость циркуляции газа в рабочей зоне канала 15 и развитая поверхность теплоотдачи обеспечивают интенсификадию процесса охлаждения.. Например, в диапазоне температур 1200+600° С ва тонкостенных изделиях можнб получить ско.рость охлаждения 8-f5°C/c, а в интервале 500-1000° С скорость охлаждения 4+1° С/сек. После охлаждения садки до заданной температуры вентиляторы выключают, а газ откачивают насосом в ресивер с подачей его на регенерацию.

Газ откачивают до разрежения 60+ +30 Мм pf. Ьт. Затей в камеру охлаждения напускают атмосферный воздух, открывают выходной вакуумный затвор 4 и переводят садку на платформу разгрузки 5. Затвор снова закрывают. Откачивают камеру охлаждения сначала форвакуумным, затем высоковакуумным .насосом и камера снова готова к приему садки из камеры нагрева.

Предмет изобретен1ия

Вакуумная электропечь, включающая камеру нагрева, камеру загрузки, камеру охлаждения, вакуумиую систему, систему циркуляции газа и вентиляторы, отличающаяся тем, что, с целью интенсификации процесса охлаждения садки, вдоль боковых внутрениих стенок камеры охлаждения установлены полукольцевые перегородки, образующие со стенками центрального канала и стенкой направляющего аппарата каналы .циркуляции газа, а на входе в центральный канал имеются лопатки для выравнивания потока газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная электропечь | 1980 |

|

SU1008593A1 |

| Вакуумная электропечь для термической обработки | 1980 |

|

SU935692A1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2061939C1 |

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

| ВАКУУМНАЯ ЭЛЕВАТОРНАЯ ЭЛЕКТРОПЕЧЬ | 1972 |

|

SU427074A1 |

| УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2014 |

|

RU2572667C1 |

| Электропечь для термообработки изделий | 1986 |

|

SU1435904A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ В НЕЙТРАЛЬНОЙ АТМОСФЕРЕ НАВОДОРОЖЕННЫХ ПОЛУФАБРИКАТОВ ИЗ ОТХОДОВ ТИТАНА ИЛИ ТИТАНОВЫХ СПЛАВОВ | 1994 |

|

RU2061071C1 |

| Вакуумный аппарат для переработки полупроводниковых отходов, содержащих арсенид галлия | 2015 |

|

RU2653893C2 |

| Вакуумная электропечь для термообработки металлических изделий | 1979 |

|

SU863975A1 |

3 иг2 16 15

Авторы

Даты

1973-01-01—Публикация