1

Изобретение относится к спецэлектрометаллургии.

Известна электтошлаковая печь, состоящая из плавильно-кристаллизационного устройства, жидкометаллических нерасходуемых электродов с токоиодводами, механизмов перемещения электродов и слитков и источника питания.

Однако в такой печи твердой частью электрода, т. е. элементом, находящимся под напряжением и введенным в шлаковую ванну, является часть охлаждаемого плавильно-кристэллизационного устройства. Это вызывает необходимость ограничения режима электрошлакового процесса напряжением пробоя гарнисажной изоляции элементов устройства, что существенно ограничивает энергетические возможности процесса и снижает его эффективность.

С целью расширения энергетических возможностей процесса токоподводы жидкометаллических электродов в предлагаемой печи установлены в электроизолированных от них кристаллизаторах и расположены с углом наклона осей симметрии к вертикальной оси не более 85°.

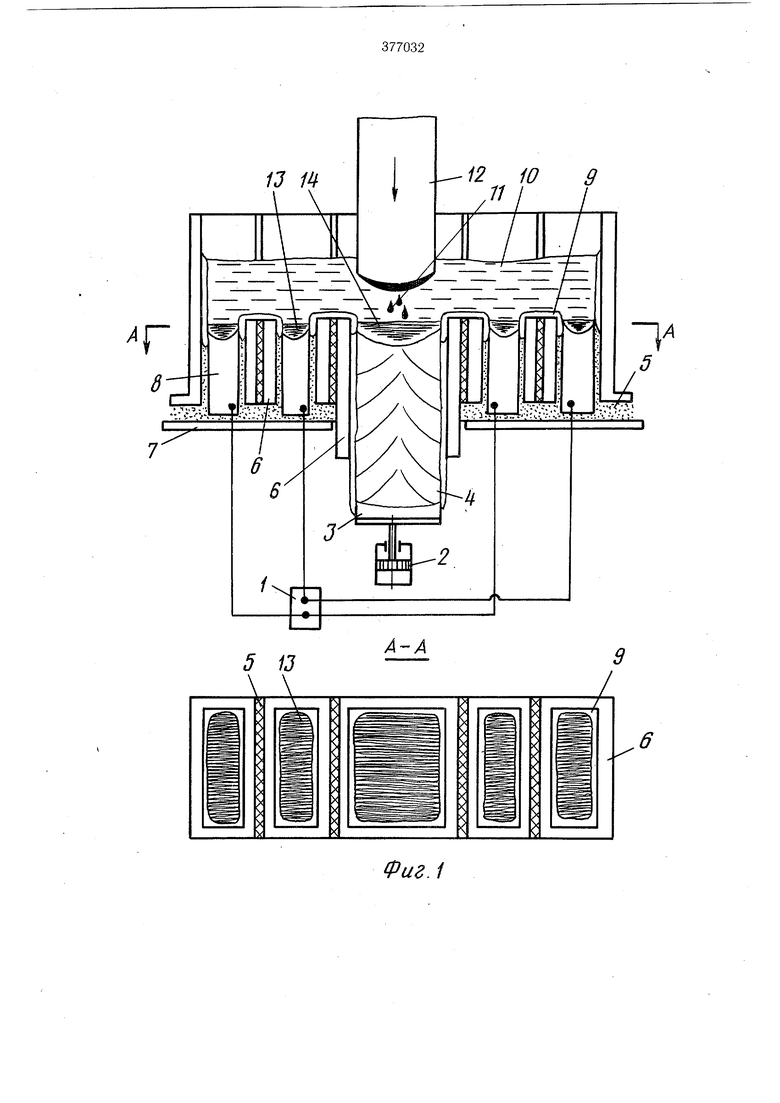

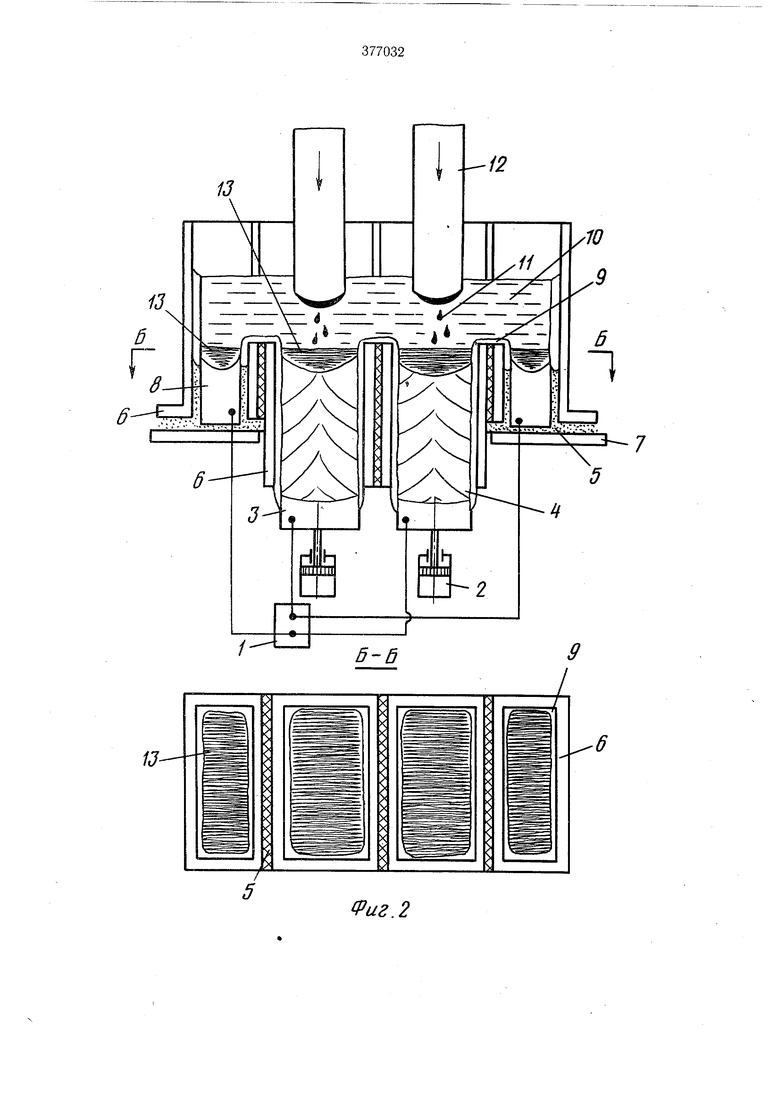

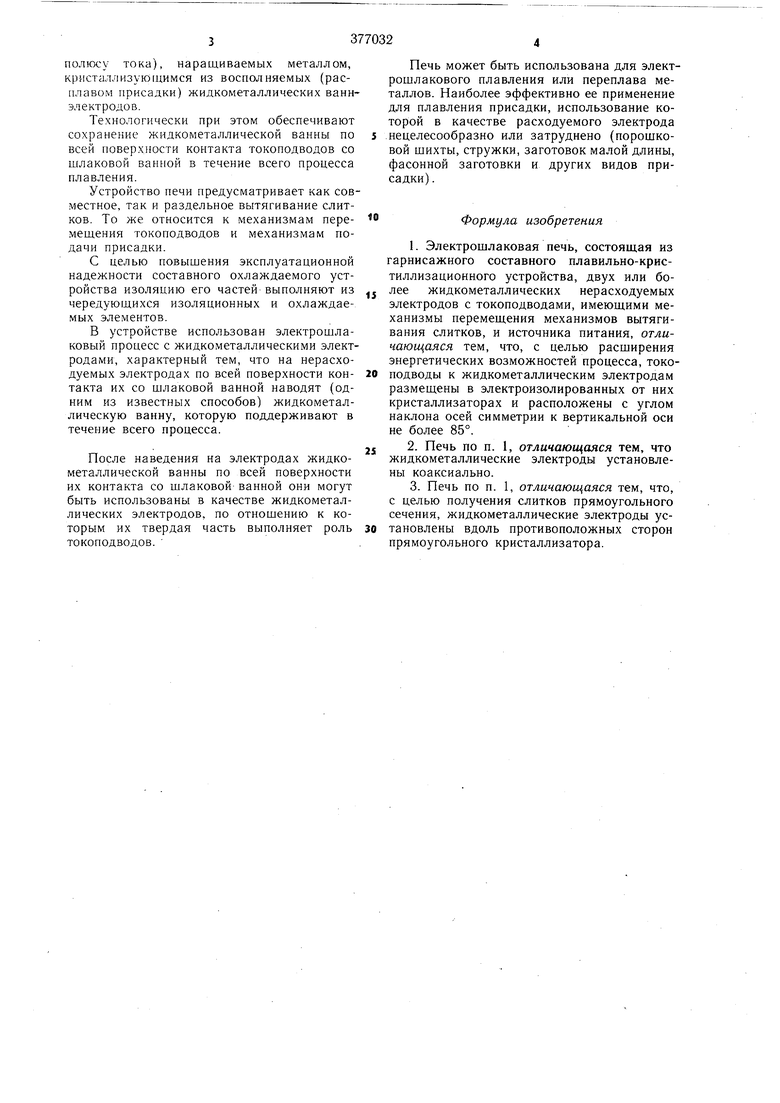

Электроды могут быть установлены коаксиально, для получения слитков прямоугольного сечения - вдоль противоположных сторон прямоугольного кристаллизатора.

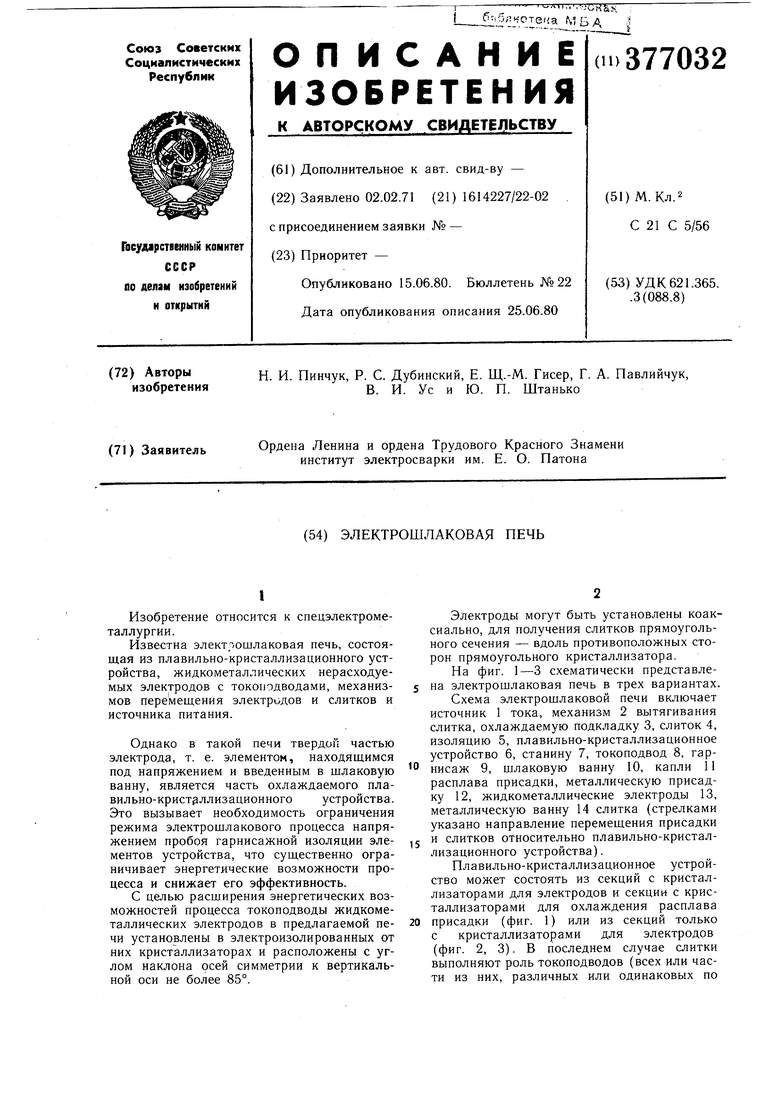

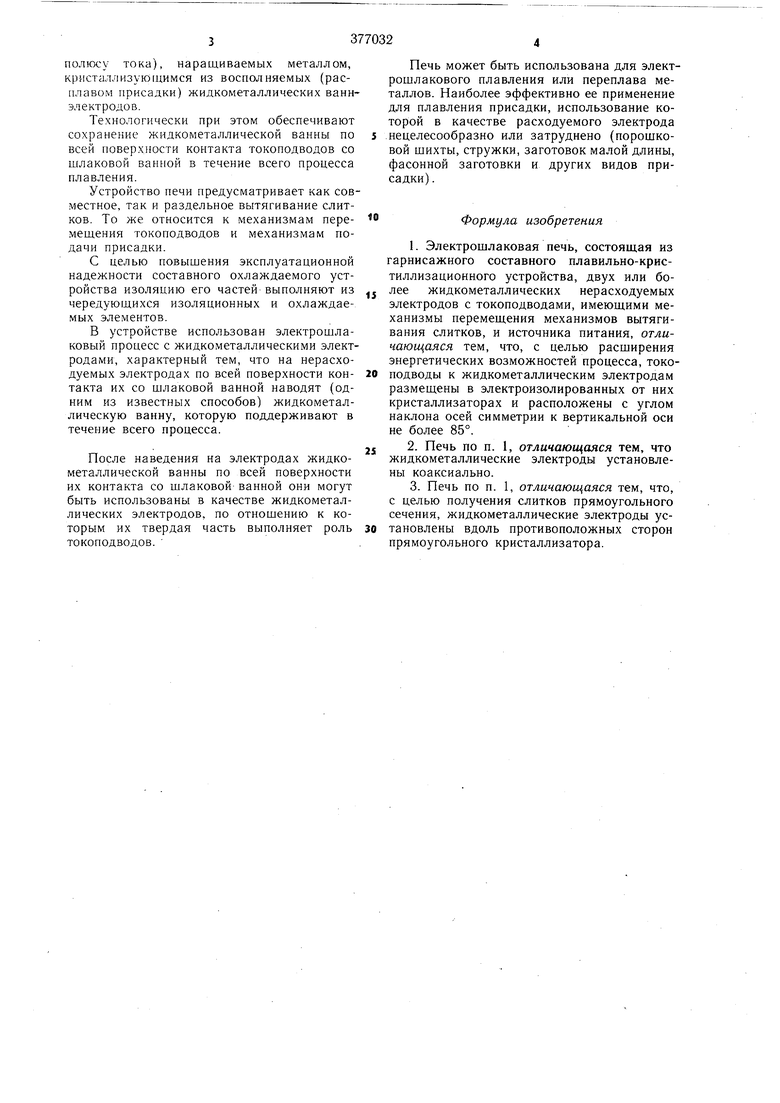

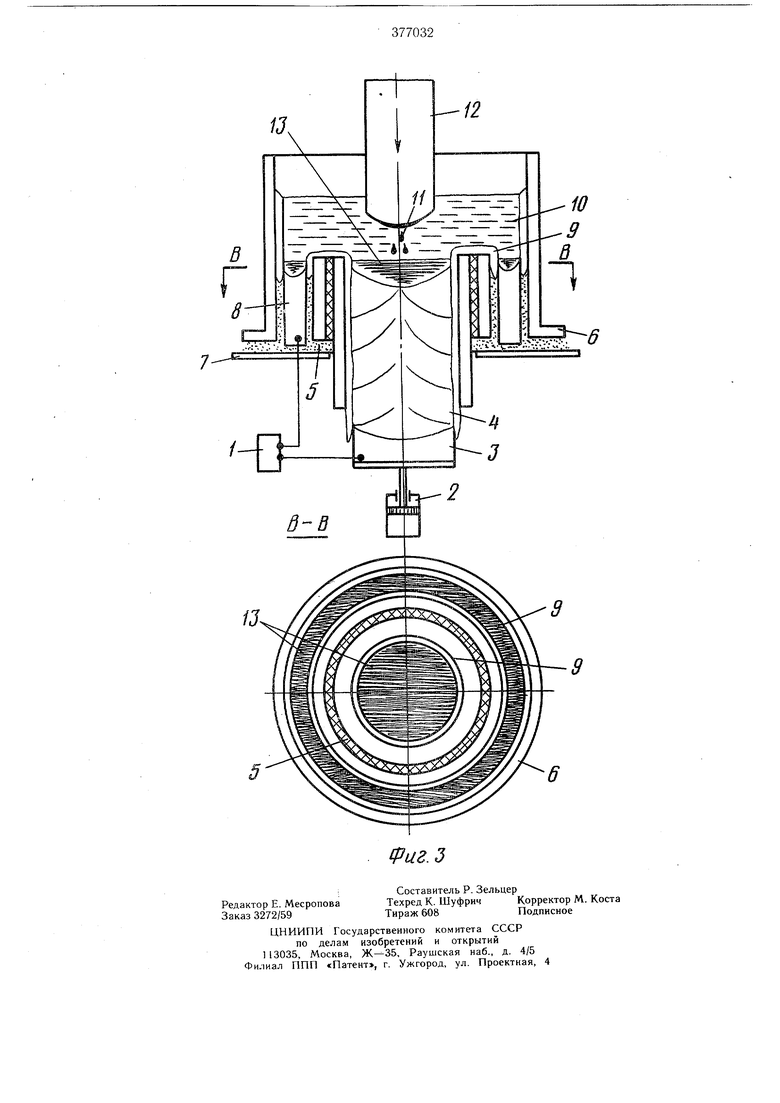

На фиг. 1-3 схематически представлена электрошлаковая печь в трех вариантах.

Схема электрошлаковой печи включает источник 1 тока, механизм 2 вытягивания слитка, охлаждаемую подкладку 3, слиток 4, изоляцию 5, плавильно-кристаллизационное устройство 6, станину 7, токоподвод 8, тарнисаж 9, шлаковую ванну 10, капли 11 расплава присадки, металлическую присадку 12, жидкометаллические электроды 13, металлическую ванну 14 слитка (стрелками указано направление перемещения присадки j и слитков относительно плавильно-кристаллизационного устройства).

Плавильно-кристаллизационное устройство может состоять из секций с кристаллизаторами для электродов и секции с кристаллизаторами для охлаждения расплава присадки (фиг. 1) или из секций только с кристаллизаторами для электродов (фиг. 2, 3). В последнем случае слитки выполняют роль токоподводов (всех или части из них, различных или одинаковых по

полюсу тока), наращиваемых металлом, кристаллизующимся из восполняемых (расплавом присадки) жидкометаллических ваннэлектродов.

Технологически при этом обеспечивают сохранение жидкометаллической ванны по всей поверхности контакта токоподводов со шлаковой ванной в течение всего процесса плавления.

Устройство печи предусматривает как совместное, так и раздельное вытягивание слитков. То же относится к механизмам перемещения токоподводов и механизмам подачи присадки.

С целью повыщения эксплуатационной надежности составного охлаждаемого устройства изоляцию его частей выполняют из чередующихся изоляционных и охлаждаемых элементов.

В устройстве использован электрошлаковый процесс с жидкометаллическими электродами, характерный тем, что на нерасходуемых электродах по всей поверхности контакта их со шлаковой ванной наводят (одним из известных способов) жидкометаллическую ванну, которую поддерживают в течение всего процесса.

После наведения на электродах жидкометаллической ванны по всей поверхности их контакта со шлаковой ванной они могут быть использованы в качестве жидкометаллических электродов, по отношению к которым их твердая часть выполняет роль токоподводов.

Печь может быть использована для электрощлакового плавления или переплава металлов. Наиболее эффективно ее применение для плавления присадки, использование которой в качестве расходуемого электрода нецелесообразно или затруднено (порошковой шихты, стружки, заготовок малой длины, фасонной заготовки и других видов присадки) .

Формула изобретения

1. Электрошлаковая печь, состоящая из гарнисажного составного плавильно-кристиллизационного устройства, двух или более жидкометаллических нерасходуемых электродов с токоподводами, имеюш,ими механизмы перемещения механизмов вытягивания слитков, и источника питания, отличающаяся тем, что, с целью расширения энергетических возможностей процесса, токоподводы к жидкометаллическим электродам размешены в электроизолированных от них кристаллизаторах и расположены с углом наклона осей симметрии к вертикальной оси не более 85°.

2. Печь по п. 1, отличающаяся тем, что

жидкометаллические электроды установлены коаксиально.

3. Печь по п. 1, отличающаяся тем, что,

с целью получения слитков прямоугольного

сечения, жидкометаллические электроды установлены вдоль противоположных сторон

прямоугольного кристаллизатора.

5 13

/4-и

Фиг.1

1д

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная плазменно-электрошлаковая печь | 1975 |

|

SU553842A1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И ПЛАВКИ | 1994 |

|

RU2082788C1 |

| Установка для получения полых слитков | 1974 |

|

SU539957A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2011 |

|

RU2483126C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА (ВАРИАНТЫ) | 2006 |

|

RU2332471C2 |

| Кристаллизатор | 1973 |

|

SU438301A1 |

| Установка для шлакового рафинирования жидких металлов | 1974 |

|

SU539956A1 |

| Кристаллизатор для электрошлакового переплава | 2019 |

|

RU2709307C1 |

Авторы

Даты

1980-06-15—Публикация

1971-02-02—Подача