, 1

Изобретение относится к получению ударопрочных структур на основе каучука и стирола, широко используемых для изделий промышленного и бытового назначения. Известны способы получения ударопрочного Привитого сополимера стирола путем форполимеризаций стирола с полибутадиеновьш каучуком и последующей блочно-суспензионной полимеризацией в переменнотемпературном режиме с использованием перекисных инициаторов, например перекиси- бензола и третбутилбензоата. Указанный способ отличает длительность процесса получения полимера, необходимость применения смесей инициаторов для обеспечения прививки и полимеризации в широком температурном интервале, а увеличение концентрации инициатора резко ухудшает свойства полимера.. По предлагаемому способу получения ударопрочного привитого сополимера стирола в качестве перекисных инициаторов применены дцперекиспые или триперекисные соединения обшей формулы RjOOC-Rs-COOCRs

О

О О

II

Rj - СООС - R, - COOR, где RI и R - треталкильные 1радикалы; (СН2)2, или (СН2)з,, или Нз - алкильные, арильные или арилалкильные радикалы. При осуществлении способа ускоряется процесс полимеризации и улучшаются физи-ко-механические показатели полимера. Пример 1. В реактор ем.костйю 14 л, снабженный мешалкой 100 об/мин} холодильником, запружают 91,97 вес. ч: стиролаи 5 вес. ч. полибутадиенового каучука. Растворение каучука проводят при температуре 80°С в течение 3 час. После окончания растворения в реактор загружают 2 вес. ч. пластификагора (бутилстеарата или медицинского вазелинового масла) и триперекись О,О-(карботретбутилперокси)-сукцинила в количестве 0,00239 моль/л (0,1 вес. ч.). Затем повышают температуру до 95°С в течение 1 час. Процесс форполимеризации проводят до конвер.сли 30% в течении 4,0 час . Регулятор молекулярного веса - нормальный лаурилмеркаптйн в количестве 0,03% вводят четырьмя .равными порциями с интервалами в 1-2 час: Непосредственно перед проведением суспензионной стадни процесса в охлажденный форполимер вводят дополнительное количество 0,006 моль/л (0,25 вес. ч.) указанной перекиси. Блочно-суспензионную полкмеризацию форполимера проводят в реакторе, аналогичном ранее о-писанному, но снабженном лопастной мешалкой, вращающейся со скоростью 300 об/мин. В этом реакторе предварительно приготавливают водную фазу, состоящую из 100 вес. ч. воды и 2 вес. ч. сульфата бария. Используемый в качестве стабилизатора суспензии свежеприготовленный раствор сульфата бария получают сливанием растворов хлористого бария и сульфата магния и добавлением к раствору BaSO4 поверхностно-активного вещества - вторичного алкилсульфата натрия («Прогресс) - 0,007 вес. ч. После загрузки фор1полимера при соотношении его к, водной фазе 1 : 1 реактор продувается азотом. В течение 5 час температуру повышают до 140°С. При температуре 70-80°С (во время подъема температуры до 140°С) вводят углекислый кальций - 0,1 вес. ч. При температуре реакционную массу выдерживают 1 час.

Процесс характеризуется стабильностью и незначительным налипанием. Общая продолжительность процесса форполимеризации и блочно-суспензионной полимеризации составляет 10,0 час.

Физико-механические показатели -полученного продукта

Ударная вязкость (яа образцах

с надрезом), кгс-см/см 12,4

Относительное удлинение, %39

Молекулярный вес растворимой

части294-103

Содержание остаточного материала, %0,32

Текучесть расплава, г/Юмин1,7

Содержани-е геля, %20,1

Пример 2. Порядок проведения процесса и используемая в качестве инициатора перекись аналогичны примеру 1, но триперекись О,О- (карботретбутилперокси) -сукцинила в количестве 0,00956 моль/л (0,4 вес. ч.) вводится только на стадии форполимеризации. Продолжительность стадии форполимеризации при температуре 85°С до конверсии 30% составляет .2,5 час. Стадия блочно-суопензионной полимеризации проводится без дополнительного введения инициатора по следующему режиму: подъем до 130°С в течение 4 час, выдержка при 130°С в течение 2 час. Общая продолжительность «роцесса, включающая форполимеризацию и блочно-суспензионную полимеризацию, составляет 8,5 час.

Процесс характеризуется стабильностью и незначительной налипаемостью.

Свойства полученного сополимера

Ударная вязкость (на образцах

с надрезом), кгс-см/см 11,5

, Относительное удлинение, %37

Содержание геля, %21,65

Молекулярный вес растворимой

294-103 части

Содержание остаточного мономера, %

0,84 Текучесть расплава, г/Юмин1,7

Пример 3. ПорядокПроведения процесса и используемая лерекись аналогичны примеру 1, но общая концентрация триперекиси О,О - (карботретбутилперокси) - сукцинила 0,01434 моль/л (0,6 вес. ч.). Причем 0,00956 моль/л (0,4 вес. ч.) вводится «а стадии форполимеризации и 0,00478 моль/л (0,2 вес. ч.) -на стадии блочно-суспензионной полимеризации. Стадию форлолимеризации проводят при температуре 85°С до конверсии 30% в течение 2,5 час.

Блочно-суспензионную полимеризацию проводят но примеру 1. Общая продолжительность процесса составляет 8,5 час. Процесс характеризуется стабильностью и незначительной налипаемостью.

Свойства лолученного сополимера

Содержание геля, %24,4 Молекулярный вес растворимой

части230-103 Содержание остаточного мономера, %0,39 Ударная вязкость (на образцах с надрезом), кгс-см/см 11 Относительное удлинение, %40 Текучесть расплава, г/10 мин1,9

Пример 4. Порядок проведения процесса

аналогичен примеру 1, но в качестве инициатора как форполимеризации, так и блочносуспензионной полимеризации используется перекись бензоил - (карботретбутилперокси)сукцинила. Общая концентрация перекиси

0,0136жоль/л (0,5|вес. ч.),причем 0,0019.ио.дь/л (0,1 вес. ч.) вводится на стадии форполимеризации, 0,0117 моль.1л (0,4 вес. ч.) --на стадии блочно-суспензионной полимеризации. Процесс форнолимеризации проводят при температуре 95°С до конверсии 33-35% в течение 2,5 час.

Общая продолжительность процесса составляет 8,5 час. Процесс характеризуется стабильностью и

незначительной нали1паемостью.

Свойства полученного сопол

Ударная вязкость (на образцах

с надрезом), кгс-сж/сж

Относительное удлинение, %

Текучесть расплава, г/10 мин

Содержащие геля, % Молекуляр.ный вес растворимой

части Содержание остаточного мономера, %

Пример 5. Порядок проведения процесса

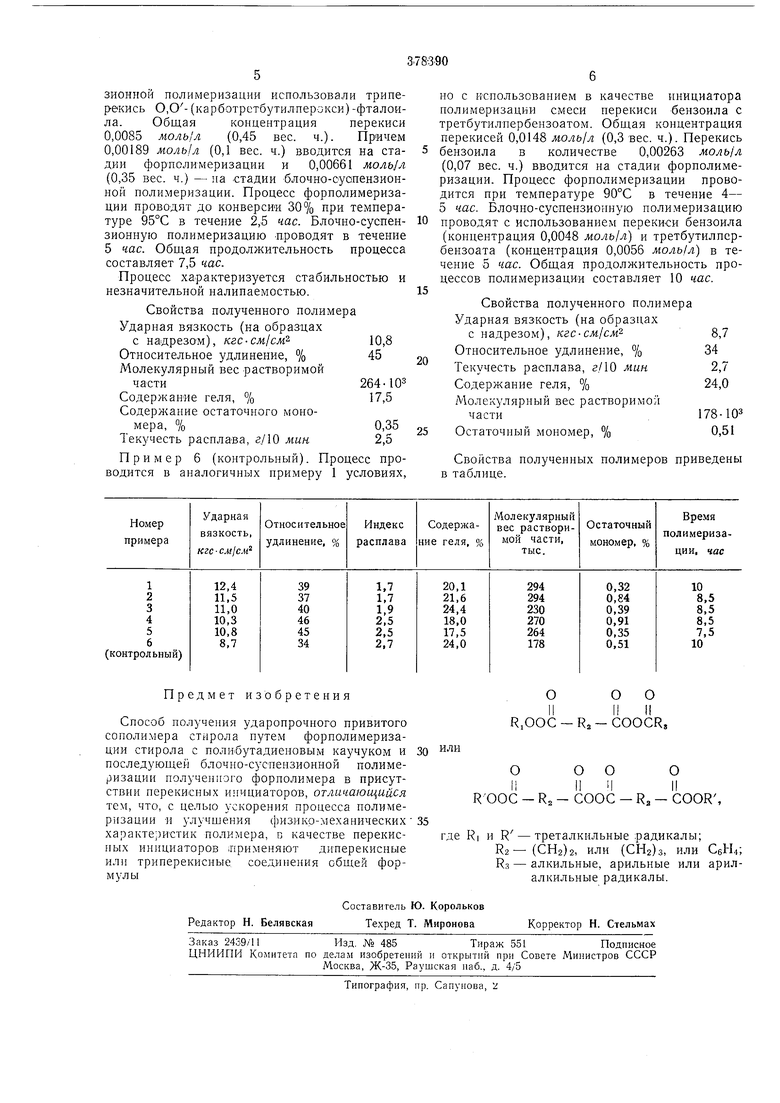

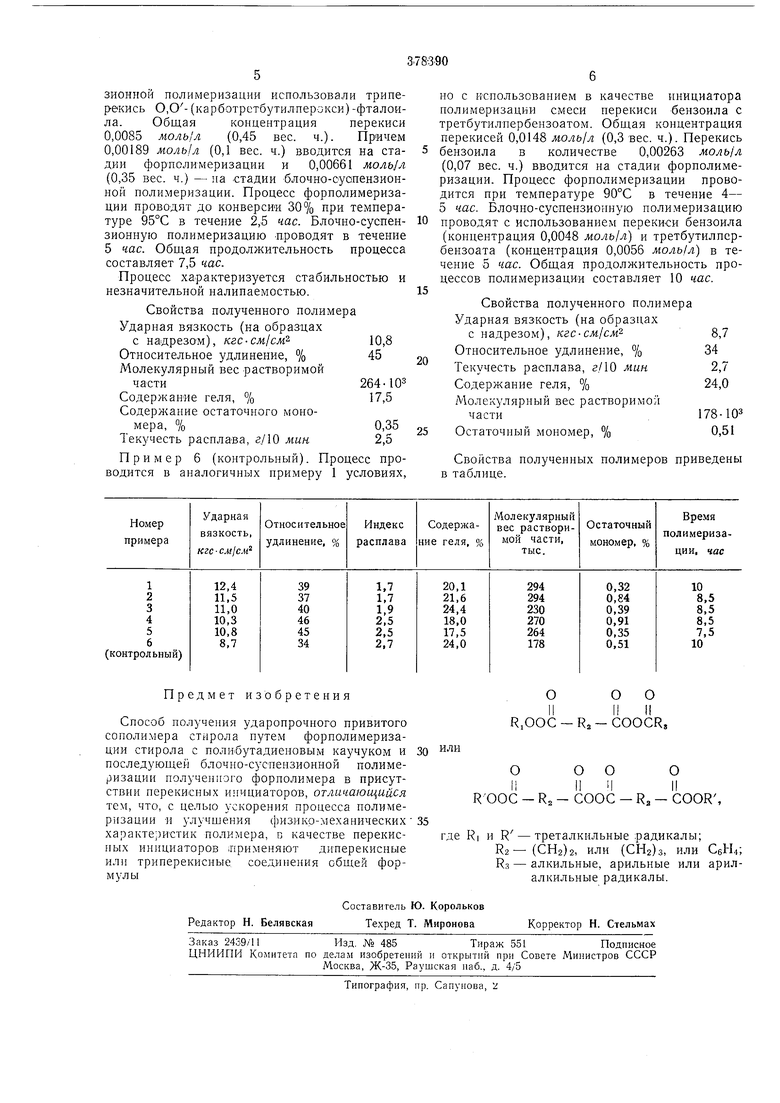

аналогичен примеру 1, но в качестве инициа65 тора как форполимеризации,, так и суспензнойной полимеризации использовали триперекись О,О-(карботретбутилперокси)-фталоила. Общаяконцеитрация перекиси 0,0085 моль/л (0,45 вес. ч.)- Причем 0,00189 моль/л (0,1 вес. ч.) вводится на стадии форполимеризации и 0,00661 моль/л (0,35 вес. ч.) - на стадии блочно-оуапензионной полимеризации. Процесс форполимеризации проводят до конверсии 30% при температуре 95°С в течение 2,5 час. Блочно-суспензионную полимеризацию проводят в течение 5 час. Общая продолжительность процесса составляет 7,5 час. Процесс характеризуется стабильностью и незначительной налипаемостью. Свойства полученного полимера Ударная вязкость (на образцах с надрезом), кгс-см/см Относительное удлинение, % Молекулярный вес растворимой Содержание геля, % Содержание остаточного мономера, % Текучесть расплава, г/10 мин Пример 6 (контрольный). Процесс проводится в аналогичных примеру 1 условиях. 264-103 17,5 но с использованием в качестве инициатора полимеризации смеси перекиси бензоила с третбутилнербензоатом. Общая концентрация перекисей 0,0148 моль/л (0,3 вес. ч.). Перекись бензоила в количестве 0,00263 моль/л (0,07 вес. ч.) вводится на стадии форполимеризации. Процесс форполимеризации проводится при температуре 90°С в течение 4- 5 час. Блочно-суспензионную полимеризацию проводят с использованием перекиси бензоила (концентрация 0,0048 моль/л) и третбутилпербензоата (концентрация 0,0056 моль/л) в течение 5 час. Общая продолжительность процессов полимеризации составляет 10 час. Свойства полученного полимера Ударная вязкость (на образцах с надрезом), кгс-см/см 8,7 Относительное удлинение, %34 Текучесть раснлава, г/10 мин2,7 Содержание геля, %24,0 Молекулярный вес растворимой части178-103 Остаточный мономер, %0,51 Свойства нолученных полимеров приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ударопрочных привитых сополимеров | 1978 |

|

SU745908A1 |

| Способ получения ударопрочного атмосферо- и морозостойкого сополимера стирола | 1979 |

|

SU803413A1 |

| Способ получения ударопрочных привитых сополимеров | 1975 |

|

SU621687A1 |

| Способ получения прозрачного ударопрочного сополимера | 1981 |

|

SU1002304A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БИСЕРА (СО)ПОЛИМЕРОВ СТИРОЛА | 1990 |

|

RU2061702C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО) ПОЛИМЕРОВ СТИРОЛА В ВИДЕ БИСЕРА | 1979 |

|

SU722125A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2003 |

|

RU2248376C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2003 |

|

RU2261869C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1980 |

|

SU860474A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ВИНИЛАРОМАТИЧЕСКИХСОЕДИНЕНИЙ | 1968 |

|

SU231803A1 |

Авторы

Даты

1973-01-01—Публикация