Изобретение относится к способам получения ударопрочных сополимеров стирола с каучуками, в частности к периодическому блочно-суспензионному способу. Ударопрочный полистирол широко используется как конструкционный материал в различных отраслях промышленности.

К конструкционным полимерным материалам предъявляются повышенные требования в отношении физико-механических и эксплуатационных свойств, особенно к их ударопрочности.

Известно, что ударная вязкость ударопрочного полистирола возрастает с увеличением содержания в нем усиливающего каучука. Однако при этом падают предел прочности при растяжении и теплостойкость материала и затрудняется его переработка. Оптимального сочетания физико-механических свойств ударопрочного полистирола добиваются различными приемами.

Известен способ получения ударопрочного полистирола, согласно которому раствор каучука в стироле полимеризуют в массе до конверсии 10-50%, затем в водной суспензии в присутствии стабилизатора суспензии - смеси поливинилового спирта с гидроокисью магния. Для повышения ударопрочности продукта в форполимер на стадии полимеризации в массе после того, как произошла инверсия фаз, вводят дополнительное количество каучука в виде водного латекса с размером частиц 0,1-1,0 мкм. Латекс смешивают с форполимером, добавляют до 2% (от массы латекса) коагулянта и после коагуляции продолжают полимеризацию.

Недостатком известного способа является снижение значений разрушающего напряжения при растяжении и теплостойкости по Вика полученного полимера, обладающего, впрочем, высокой ударопрочностью, обусловленной высоким содержанием каучука. Это ограничивает области применения полимера, полученного описанным способом.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения ударопрочного полистирола путем периодической форполимеризации в массе раствора каучука в стироле до конверсии мономера 25-30% в присутствии соединения, содержащего ненасыщенные связи (олигобутадиена с концевыми моноперацетальными группами и мол.м. 3000-7000), суспендирования форполимера в воде в присутствии стабилизатора суспензии и последующей полимеризации в суспензии.

Сополимеры, полученные известным способом, имеют глянцевитую поверхность, ударную вязкость (по Изоду с надрезом) порядка 9 кГс ˙ см/см2 при содержании каучука в продукте 5 мас.% относительное удлинение 33-38%.

Указанные физико-механические свойства (ударная вязкость и относительное удлинение) продукта недостаточно высоки для некоторых областей применения ударопрочного полистирола. Кроме того, олигодиены с концевыми перекисными группами дороги, что приводит к удорожанию продукта на 2-5%.

Целью изобретения является улучшение физико-механических свойств ударопрочного полистирола, особенно его ударной вязкости.

Поставленная цель достигается тем, что в способе получения ударопрочного полистирола путем периодической форполимеризации в массе раствора каучука в стироле до конверсии мономера 25-30% в присутствии соединения, содержащего ненасыщенные связи, суспендирования форполимера в воде в присутствии стабилизатора суспензии и последующей полимеризации в суспензии, в качестве соединения, содержащего ненасыщенные связи, используют 7-36% от веса исходных компонентов форполимера, полученного полимеризацией раствора каучука в стироле до конверсии стирола 25-30%.

Указанный форполимер может быть приготовлен специально или взят от предыдущего цикла полимеризации. Его вводят в раствор каучука в стироле одновременно с пластификатором, инициатором полимеризации и другими добавками.

В качестве инициатора полимеризации могут быть использованы, например, перекись бензоила, трет-бутилпербензоат, перекись лауроила, их смеси и др.

Изобретение позволяет получать привитые ударопрочные сополимеры стирола с различными каучуками (бутадиеновым, изопреновым, стиролбутадиеновым) при соотношении 88-97 мас.% стирола и 3-12 мас.% каучука.

П р и м е р 1. В аппарат, снабженный мешалкой и охлаждающей рубашкой, загружают стирол, регулятор молекулярной массы - нормальный лаурилмеркаптан, бутадиеновый каучук марки СКДПС (с мол.м. 250000-300000) и проводят растворение каучука при температуре 70оС в течение 2,5 ч при перемешивании со скоростью 100 об/мин. Раствор каучука перекачивают в автоклав емкостью 14 л, в раствор вводят заранее полученный форполимер с конверсией стирола 25% , а также пластификатор - медицинское вазелиновое масло - и инициатор полимеризации (1 порция) - перекись бензоила. Рецептура загрузки мас.%: Стирол 84,40 Каучук 5,54 Форполимер 7,60

Медицинское вазели- новое масло 2,00 Перекись бензоила 0,07 Н-Лаурилмеркаптан 0,01

После смешения концентрация полистирола в реакционной массе 2 мас.%.

Содержимое автоклава нагревают до 90оС и при этой температуре проводят форполимеризацию до конверсии стирола 30 мас.% в течение 3-3,5 ч.

После завершения форполимеризации в реактор с неохлажденным форполимером загружают водную фазу, полученную сливанием растворов солей хлористого кальция и тринатрийфосфата в деминерализованной воде вместе с углекислым кальцием и вторичным алкилсульфатом натрия.

Рецептура загрузки водной фазы, мас.ч.: Вода 64,17 Трикальцийфосфат 0,33

Вторалкилсульфат натрия 0,002 Углекислый кальций 0,1

Соотношение форполимера и водной фазы 5 : 3 по объему, скорость перемешивания 300 об/мин. В суспензию вводят 0,23 мас.% перекиси бензоила и 0,15 мас. % . трет-бутилпербензоата и ведут полимеризацию в токе азота в следующем режиме:

Подъем темпера- туры до 90оС, ч 1 Выдержка при 90оС, ч 4

Подъем темпера- туры до 130оС, ч 3 Выдержка при 130оС, ч 2

Процесс стабилен, налипание полимера на стенках аппарата практически отсутствует.

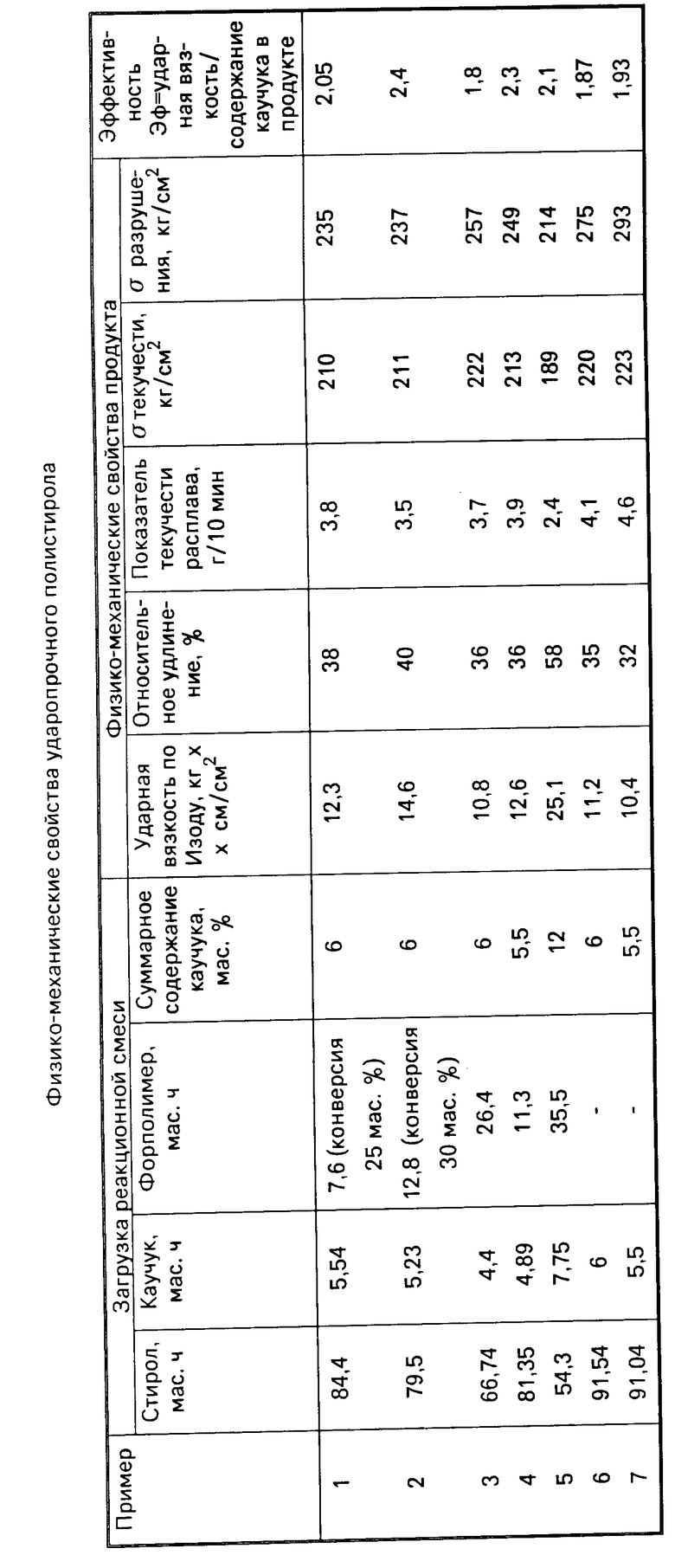

После окончания процесса суспензию подкисляют до рН = 2-4, полимерный бисер отделяют, промывают и сушат. Физико-механические свойства продукта приведены в таблице.

П р и м е р 2. Процесс поводят, как в примере 1, но загружают 79,5 мас. ч. стирола, 5,23 мас. ч. каучука и 12,8 мас.ч. Форполимера с конверсией стирола 30 мас.%. Форполимеризацию проводят до конверсии 2 мас.%. Физико-механические свойства продукта приведены в таблице.

П р и м е р 3. Процесс проводят, как в примере 1, но загружают 66,74 мас. ч. стирола, 4,40 мас.ч. каучука и 26,4 мас.ч. форполимера. Физико-механические свойства продукта приведены в таблице.

П р и м е р 4. Процесс проводят, как в примере 1, но берут 21,35 мас.ч. стирола, 4,80 мас.ч. каучука и 11,3 мас.ч. форполимера. Физико-механические свойства продукта приведены в таблице.

П р и м е р 5. Процесс проводят, как в примере 1, но берут 4,30 мас.ч. стирола, 7,75 мас.ч. каучука и 35,5 мас.ч. форполимера. Физико-механические свойства продукта приведены в таблице.

П р и м е р 6 (контрольный). Процесс проводят, как в примере 1, но без введения форполимера. Физико-механические свойства продукта приведены в таблице.

П р и м е р 7 (контрольный). Процесс проводят, как в примере 6, но берут 5,5 мас. % каучука. Физико-механические свойства продукта приведены в таблице.

Как видно из таблицы, введение в исходных раствор каучука в стироле форполимера в количестве 7-36% от общей загрузки приводит к значительному улучшению таких физико-механических свойств продукта, как ударопрочность и относительное удлинение, при сохранении в норме прочих показателей.

Таким образом, изобретение позволяет получать ударопрочный полистирол с улучшенными физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1986 |

|

SU1438196A1 |

| Способ получения ударопрочного атмосферо- и морозостойкого сополимера стирола | 1979 |

|

SU803413A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО) ПОЛИМЕРОВ СТИРОЛА В ВИДЕ БИСЕРА | 1979 |

|

SU722125A1 |

| Способ получения прозрачного ударопрочного сополимера | 1981 |

|

SU1002304A1 |

| Способ получения ударопрочных привитых сополимеров | 1975 |

|

SU621687A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БИСЕРА (СО)ПОЛИМЕРОВ СТИРОЛА | 1990 |

|

RU2061702C1 |

| Непрерывный способ получения ударопрочного полистирола | 1980 |

|

SU909950A1 |

| Способ получения ударопрочных привитых сополимеров | 1978 |

|

SU745908A1 |

| Способ получения прозрачного привитого ударопрочного сополимера | 1975 |

|

SU615093A1 |

| АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2164232C2 |

СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА путем периодической форполимеризации в массе раствора каучука в стироле до конверсии мономера 25-30% в присутствии соединения, содержащего ненасыщенные связи, суспендирования форполимера в воде в присутствиии стабилизатора суспензии и последующей полимеризации в суспензии, отличающийся тем, что, с целью улучшения физико-механических свойств ударопрочного полистирола, в качестве соединения, содержащего ненасыщенные связи, используют 7-36% от веса исходных компонентов форполимера, полученного полимеризацией раствора каучука в стироле до конверсии стирола 25-30%.

| Патент США N 3665057, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1995-03-20—Публикация

1980-04-10—Подача