1

Изобретение относится к общему машиностроению.

Известны машины для испытаний материалов при растяжении и сжатии, содержащие активный и пассивный захваты для крепления испытуемого образца, гидравлическое нагружающее устройство со следящим золотником, датчики нагрузки и перемещения и программное устройство.

Цель изобретения - повысить точность и быстродействие машины.

Это достигается тем, что она снабжена датчиком скорости перемещения активного захвата и электродинамическим игольчатым клапаном, связанным с программным устройством и управляющим плунжером золотника.

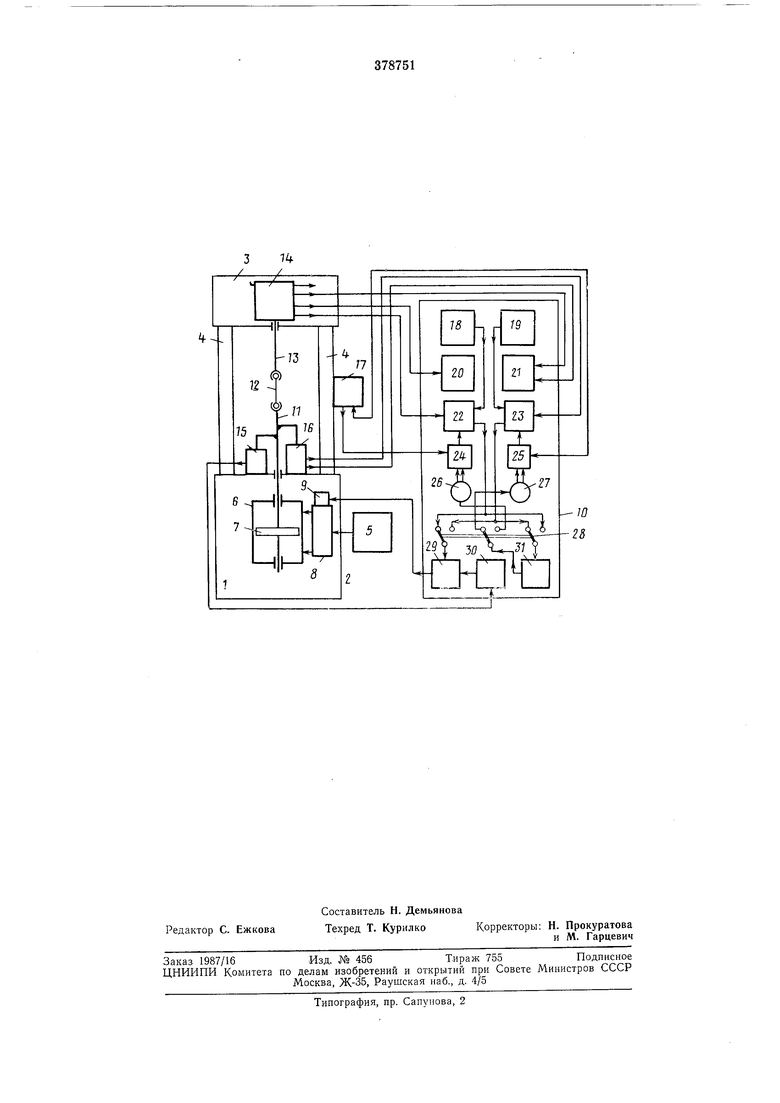

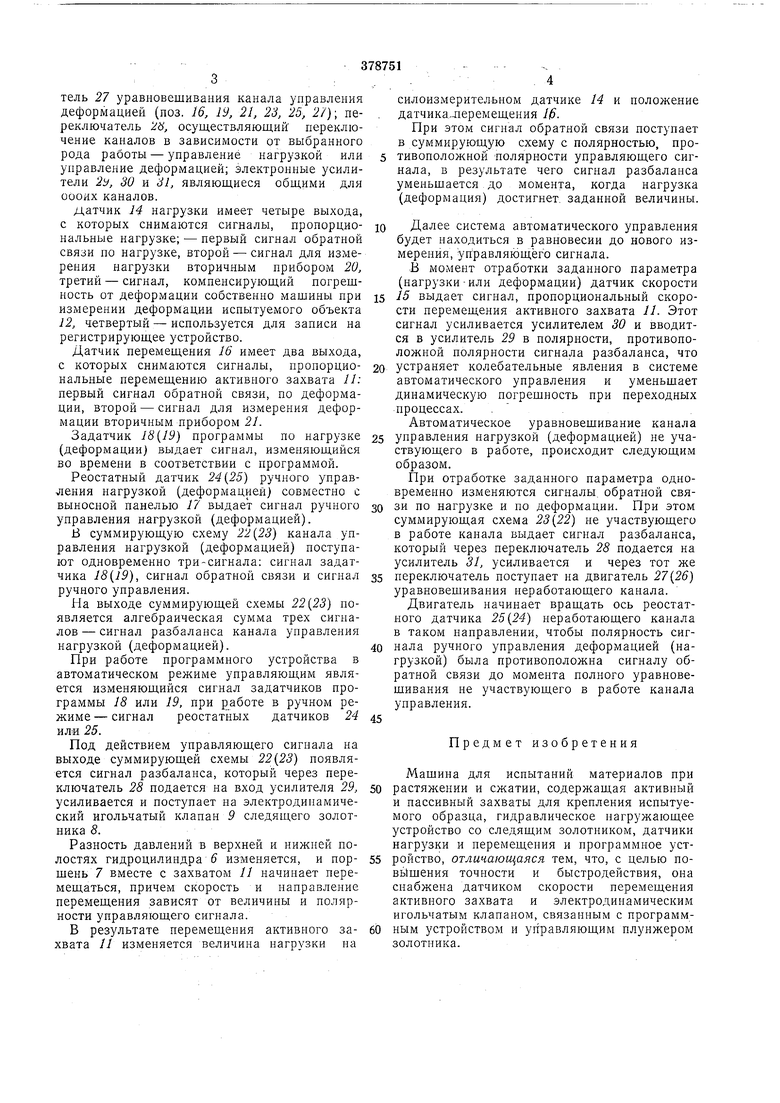

На чертеже изображена блок-схема предлагаемой машины.

Машина содержит жесткую раму /, образованную станиной 2, неподвижной траверсой 3 и колоннами 4, гидравлическое нагружающее устройство, включающее насосную установку 5, двухполосный гидроцилиндр 6 с поршнем 7, являющийся исполнительным органом электрогидравлического привода нагружающего устройства, следящий золотник 8 и электродинамический игольчатый клапан 9, связанный с программным устройством 10 и управляющим плунжером золотника 8.

Поршень 7 имеет шток с активным захватом //. Масло в обе полости гидроцилиндра 6 поступает от насосной установки 5 через следящий золотник 8, преобразующий с помощью электродинамического игольчатого клапана 9 электрический сигнал управления в разность давлений масла в верхней и нижней полостях гидроцилиндра 6. Усилие, приложенное к испытуемому объекту 12, через пассивный захват 3 воспринимается датчиком нагрузки 14, установленным в неподвижной траверсе 3.

На станине 2 расположены датчик скорости 15 перемещения активного захвата 11 и

датчик перемещения 16, подвижные элементы которого связаны с активным захватом 11. На одной из колонн 4 установлена выносная панель 17 ручного управления. Программное устройство 10 содержит задатчик 18 программы по нагрузке и задатчик 19 программы по деформации, вторичные приборы 20 и 21, регистрирующие соответственно нагрузку и деформацию; суммирующую схему 22 кавала управления нагрузкой

и суммирующую схему 23 канала управления деформацией; реостатный датчик 24 ручного управления нагрузкой и реостатный датчик 25 ручного управления деформацией; двигатель 26 уравновешивания канала управления

нагрузкой (поз. 14, 18, 20, 22, 24, 26) и двигатель 27 уравновешивания канала управления деформацией (поз. 16, 19, 21, 23, 25, 2/); переключатель 2, осуществляющий переключение каналов в зависимости от выбранного рода работы - управление нагрузкой или управление деформацией; электронные усилители 2у, 30 и 31, являющиеся общими для оооих каналов.

датчик 14 нагрузки имеет четыре выхода, с которых снимаются сигналы, пропорциональные нагрузке; - первый сигнал обратной связи по нагрузке, второй - сигнал для измерения нагрузки вторичным прибором 20, третий - сигнал, компенсирующий погрешность от деформации собственно машины при измерении деформации испытуемого объекта 12, четвертый - используется для записи на регистрирующее устройство.

Датчик перемещения 16 имеет два выхода, с которых снимаются сигналы, пропорциональные перемещению активного захвата 11: первый сигнал обратной связи, по деформации, второй - сигнал для измерения деформации вторичным прибором 21.

Задатчик 18(19) программы по нагрузке (деформации) выдает сигнал, изменяющийся во времени в соответствии с программой.

Реостатный датчик 24(25 ручного управления нагрузкой (деформацией) совместно с выносной панелью 17 выдает сигнал ручного управления нагрузкой (деформацией).

Б суммирующую схему 22(23) канала управления нагрузкой (деформацией) поступают одновременно три-сигнала: сигнал задатчика 18(19), сигнал обратной связи и сигнал ручного управления.

На выходе суммирующей схемы 22(23) появляется алгебраическая сумма трех сигналов - сигнал разбаланса канала управления нагрузкой (деформацией).

При работе программного устройства в автоматическом режиме управляющим является изменяющийся сигнал задатчиков программы 18 или 19, при р аботе в ручном режиме - сигнал реостатных датчиков 24 ИЛИ 25.

Под действием управляющего сигнала на выходе суммирующей схемы 22(23) появляется сигнал разбаланса, который через переключатель 28 подается на вход усилителя 29, усиливается и поступает на электродинамический игольчатый клапан 9 следящего золотпика 8.

Разность давлений в верхней и нижней полостйх гидроцилиндра б изменяется, и поршень 7 вместе с захватом // начинает перемещаться, причем скорость и направление перемещения зависят от величины и полярности управляющего сигнала.

В результате перемещения активного захвата // изменяется величина нагрузки на

силоизмерительном датчике 14 и положение датчика,леремещения 1.

При этом сигнал обратной связи поступает в суммирующую схему с полярностью, противоположной Полярности управляющего сигнала, в результате чего сигнал разбаланса уменьшается до момента, когда нагрузка (деформация) достигнет, заданной величины.

Далее система автоматического управления будет находиться в равновесии до нового измерения, управляющего сигнала.

В момент отработки заданного параметра (нагрузки-или деформации) датчик скорости

15 выдает сигнал, пропорциональный скорости перемещения активного захвата 11. Этот сигнал усиливается усилителем 30 и вводится в усилитель 29 в полярпости, противоположной полярности сигнала разбаланса, что

устраняет колебательные явления в системе

автоматического управления и уменьшает

динамическую погрещность при переходных

процессах. . Автоматическое уравновешивание канала

управления нагрузкой (деформацией) не участвующего в работе, происходит следующим образом.

При отработке заданного параметра одновременно изменяются сигналы, обратной связи по нагрузке и по деформации. При этом суммирующая схема 23(22) не участвующего в работе канала выдает сигнал разбаланса, который через переключатель 28 подается на усилитель 31, усиливается и через тот же

переключатель поступает на двигатель 27(26) уравновешивания неработающего канала.

Двигатель начинает вращать ось реостатного датчика 25(24) неработающего канала в таком направлении, чтобы полярность сигнала ручного управления деформацией (нагрузкой) была противоположна сигналу обратной связи до момента полного уравновешивания не участвующего в работе канала управления.

Предмет изобретения

Машина для испытаний материалов при растяжении и сжатии, содержащая активный и пассивный захваты для крепления испытуемого образца, гидравлическое нагружающее устройство со следящим золотником, датчики нагрузки и перемещения и программное устройство, отличающаяся тем, что, с целью повь1шения точности и быстродействия, она снабжена датчиком скорости перемещения активного захвата и электродинамическим игольчатым клапаном, связанным с программным устройством и управляющим плунжером золотника.

П

10 -28

.31

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СНЯТИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИКМАТЕРИАЛОВ | 1964 |

|

SU166524A1 |

| ТНО- ТЕХКИЗДС1:АЯ БИБЛЯОТЕКД | 1970 |

|

SU271086A1 |

| УСТРОЙСТВО БЕЗУДАРНОГО ПЕРЕХОДА С ОДНОГО ПАРАМЕТРА УПРАВЛЕНИЯ НА ДРУГОЙ | 2002 |

|

RU2223527C2 |

| Стенд для динамических испытаний силового привода транспортного средства | 1988 |

|

SU1665254A1 |

| Установка для исследования прочностных свойств материалов | 1978 |

|

SU896497A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СУДОВОЙ ПАРОТУРБИННОЙУСТАНОВКИ | 1966 |

|

SU185721A1 |

| Устройство для механических испытаний сложных конструкций | 1961 |

|

SU145381A1 |

| ПРОГРАММНЫЙ РЕГУЛЯТОРВСЕСОЮЗНАЯттт^тшшпБИБЛИОТЗ-^д | 1972 |

|

SU339910A1 |

| Гидравлическая испытательная машина | 1990 |

|

SU1733955A1 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

Даты

1973-01-01—Публикация