1

Изобретение относи1.л к изготовлению изделий типа втулок, используемых в приборостроительной промышленности и может быть использовано и в других отраслях промышленности при производстве узлов трения, особенно малогабаритных с применением в качестве антифрикционных материалов термопластичных полимеров.

Известен способ изготовления из термопластичных материалов изделий типа втулок путем формирования в форме с последующей термообработкой нагревом. Для получения точного размера, соответствуюш,его заданной посадке при сборке втулки с другой деталью, например валом, производят механическую обработку отверстия. Однако из-за механического воздействия непосредственно на рабочую поверхность полимерной втулки в ней возникают концентраторы напряжений, приводящие к изменению геометрической формы отверстия.

Цель изобретения - получение точного размера отверстия втулки. Для этого термообработку втулки осуществляют в оправке на калибрующем стержне при обжатии ее в осевом направлении и для обеспечения необходимого зазора при посадке втулки на вал калибрующему стержню при обжатии втулки сообщают вращательное движение.

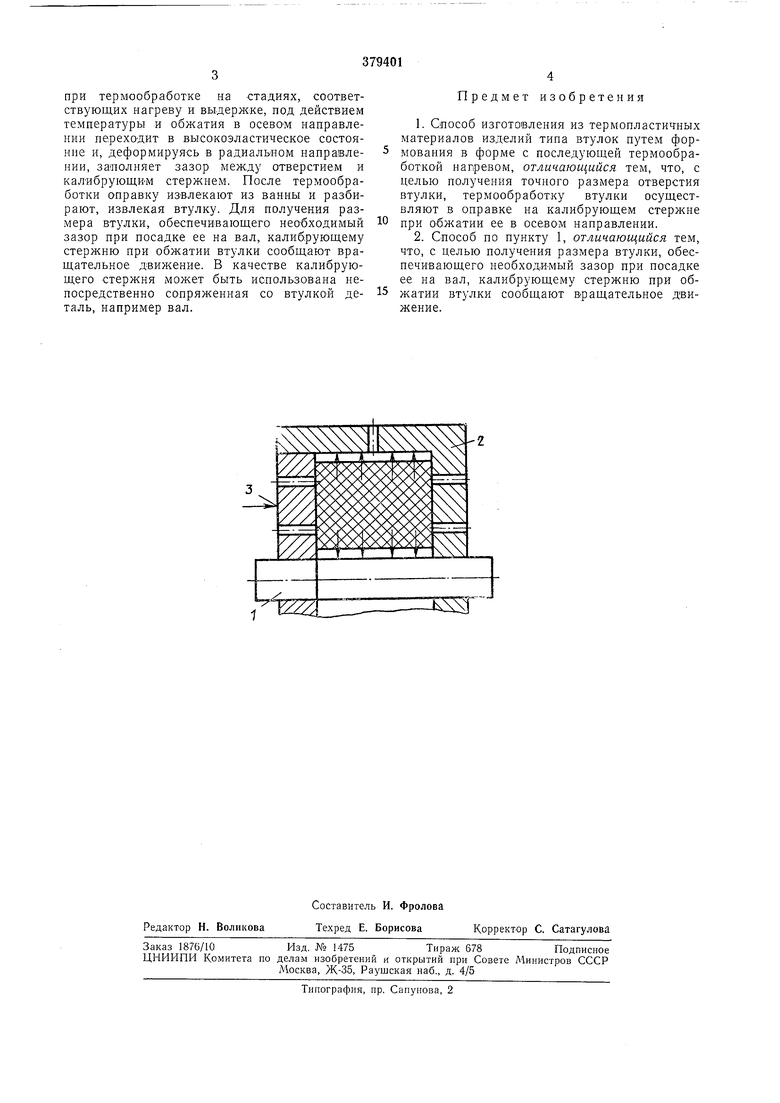

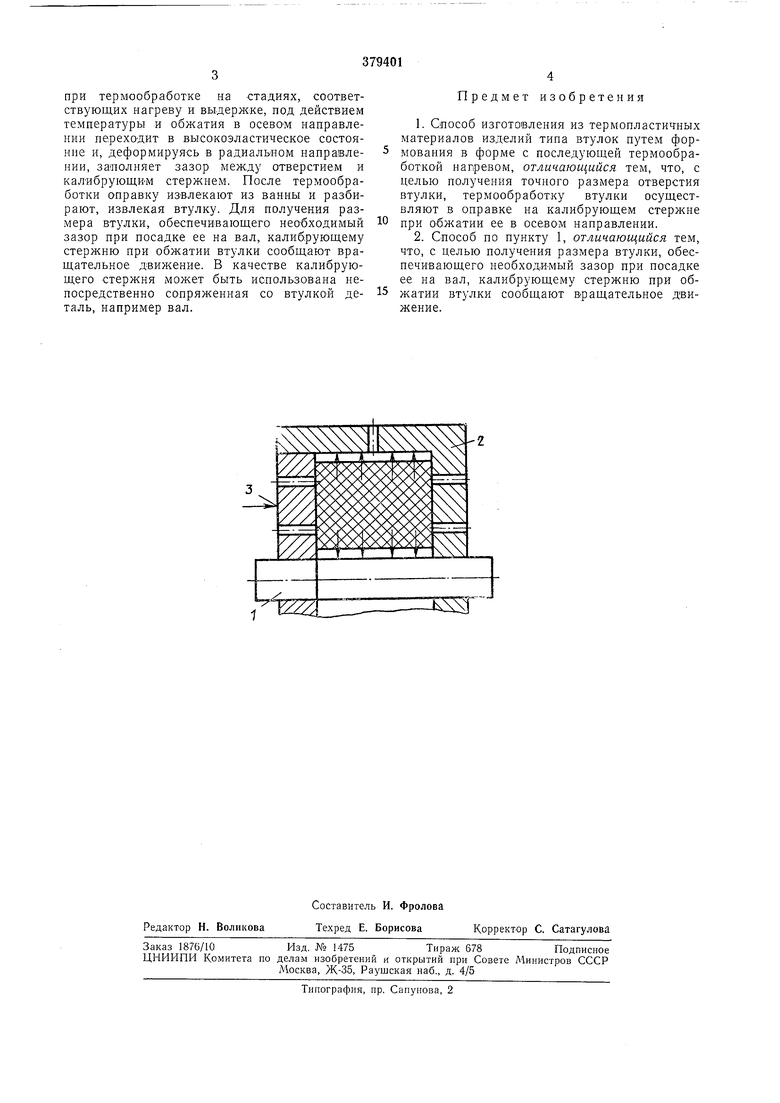

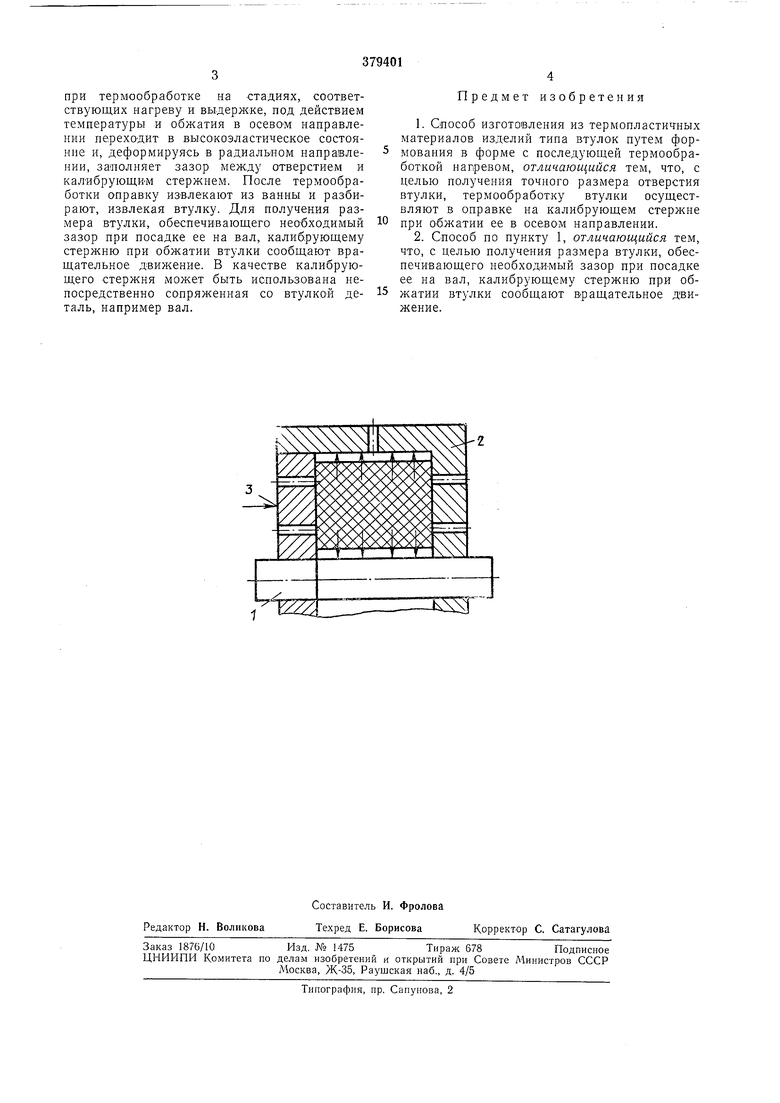

Способ поясняется чертежом.

Сущность способа заключается в том, что

заданный посадочный размер втулки получают путем заполнения собственным материалом втулки зазора между калибрующим стержнем, имеющим размер, равный требуемому размеру посадочного отверстия втулки, и предварительным отверстием полимерной втулки, несколько больщим, чем размер калибрующего стержня. Операция заполнения предварительного зазора материалом втулки совмещается с операцией термической обработки втулки.

Способ осуществляется следующим образом. Р1зготавливают втулку, например на литьевой машине, с внутренним отверстием, несколько больщим рабочего. Затем втулку надевают на калибрующий стержень У, имеющий конфигурацию и размеры заданного размера втулки. После этого стержень со втулкой помещают в оправку 2, имеющую форму втулки с торцовыми стенками, одна из которых съемная я подвижная выполнена в виде шайбы 3. Затем втулку поджимают подвижной стенкой, например, при помощи пружины. На калибрующем стержне можно разместить несколько втулок с прокладывание,м между ними торцовых щайб (стенок). Оправку помещают в ванну со средой, в которой происходит термообработка, налример, в минеральное масло. Нагревают масло и одновременно начинают создавать осевое усилие на втулку через шайбу 3. Материал втулки

при термообработке на -стадиях, соответствующих нагреву и выдержке, под действием температуры и обжатия в осевом направлении переходит в высокоэластическое состояние и, деформируясь в радиальном направлении, заполняет зазор между отверстием и калибрующИМ стержнем. После термообработки оправку извлекают из ванны и разбирают, извлекая втулку. Для получения размера втулки, обеспечивающего необходимый зазор при посадке ее на вал, калибрующему стержню при обжатии втулки сообщают вращательное движение. В качестве калибрующего стержня может быть использована непосредственно сопряженная со втулкой деталь, например вал.

Предмет изобретения

1.Способ изготовления из термопластичных материалов изделий типа втулок путем формования в форме с последующей термообработкой нагревом, отличающийся тем, что, с целью получения точного размера отверстия втулки, термообработку втулки осуществляют в оправке на калибрующем стержне при Обжатии ее в осевом направлении.

2.Способ по пункту 1, отличающийся тем, что, с нелью получения размера втулки, обеспечивающего необходимый зазор при посадке ее на вал, калибрующему стержню при обжатии втулки сообщают В ращательное движение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Установка для испытания центраторов и скребков | 1970 |

|

SU439581A1 |

| Устройство для ротационного выдавливания | 1980 |

|

SU899203A1 |

| Устройство для переформования плоской заготовки стекла в цилиндрическую | 1988 |

|

SU1507746A1 |

| Разжимная оправка к токарным и шлифовальным станкам | 1952 |

|

SU101102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

| Инструмент для изготовления изделий методом протяжки | 1982 |

|

SU1080991A1 |

| СПОСОБ КЛЕПКИ ДЕТАЛЕЙ ПОСРЕДСТВОМ ЗАКЛЕПОК ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ И ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ (ВАРИАНТЫ) | 1991 |

|

RU2094672C1 |

Авторы

Даты

1973-01-01—Публикация