(54) УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ротационного выдавливания | 1976 |

|

SU718199A1 |

| Станок для давильной обработки | 1979 |

|

SU856622A1 |

| Устройство для ротационного выдавливания | 1975 |

|

SU764788A1 |

| Устройство для ротационного выдавливания | 1976 |

|

SU770610A1 |

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

| Устройство для ротационного выдавливания | 1990 |

|

SU1754279A1 |

| УСТРОЙСТВО ДЛЯ ДАВИЛЬНЫХ РАБОТ | 2001 |

|

RU2205716C2 |

| Раскатная головка для ротационного выдавливания | 1973 |

|

SU436688A1 |

| Раскатная головка для ротационного выдавливания | 1971 |

|

SU448051A1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

1

Изобретение относится к обработке металлов давлением, в частности к устройствам для ротационного выдавливания.

Известно устройство для ротационного выдавливания, содержащее смонтированные в корпусе на подшипниках качения ось с установленнь1м на нем давильным роликом 1.

Недостатками известного устройства являются сложность сборки и невысокое качество готового изделия.

Цель изобретения - упрощение сборки и повышение качества готового изделия.

Указанная цель достигается тем, что устройство для ротационного выдавливания содержит смонтированные в корпусе на подшипниках качения ось с установленным на ней давильным роликом, снабжено регулировочным механизмом, , выполненным в виде установленной на оси давильного ролика регулировочной гайки с торцевыми пазами и закрепленной в одном из них шпонки, а также механизмом стопорения давильного ролика, выполненным в виде разрезной гайки с цилиндрическими отверстиями на ее концах и свободно установленных в них втулок с закрепленными перпендикулярно осям этих втулок жестко соединенными между

собой стягивающими винтами, причем на оси давильного ролика выполнены шпоночные пазы, оси которых смещены относительно осей торцевых пазов регулировочной гайки.

Внутренний диаметр давильного ролика 5 устройства больше наружного диаметра внутренней обоймы подшипника качения.

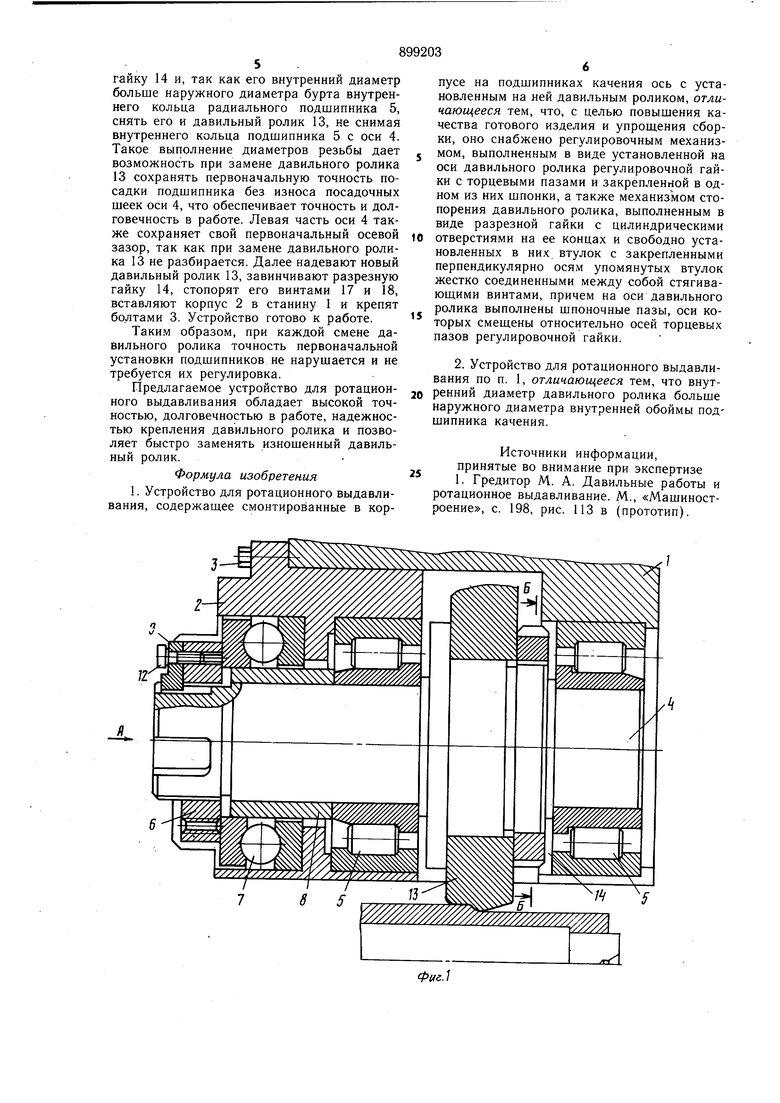

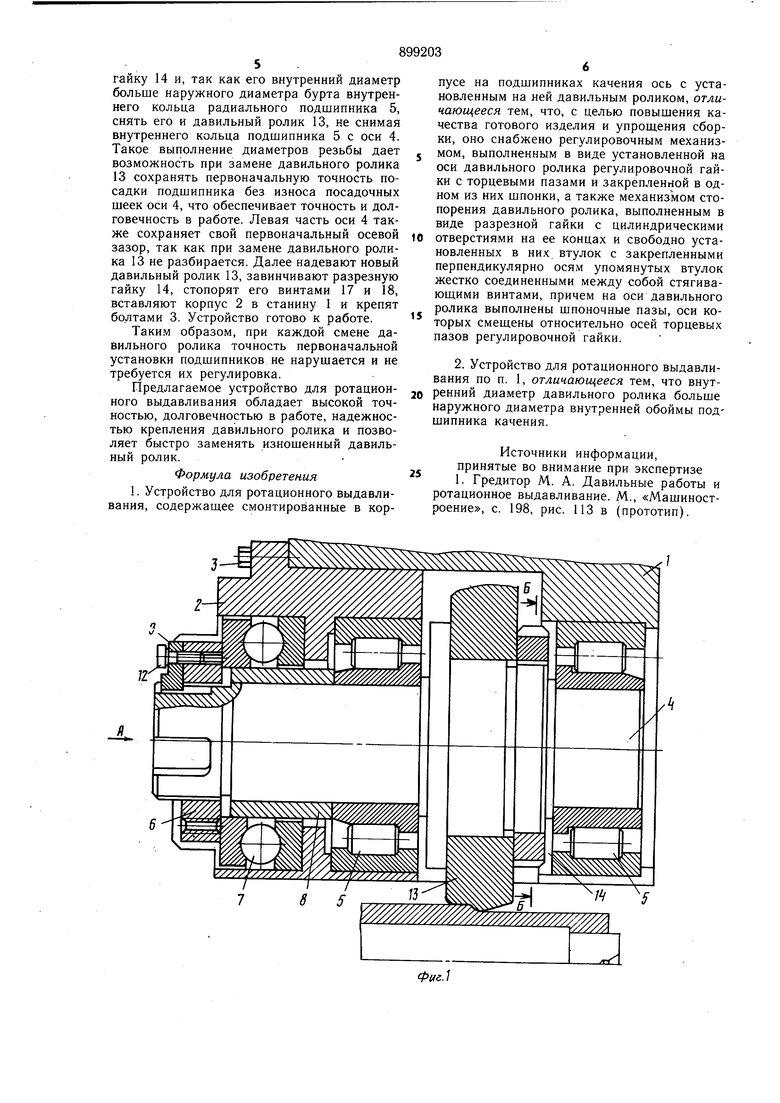

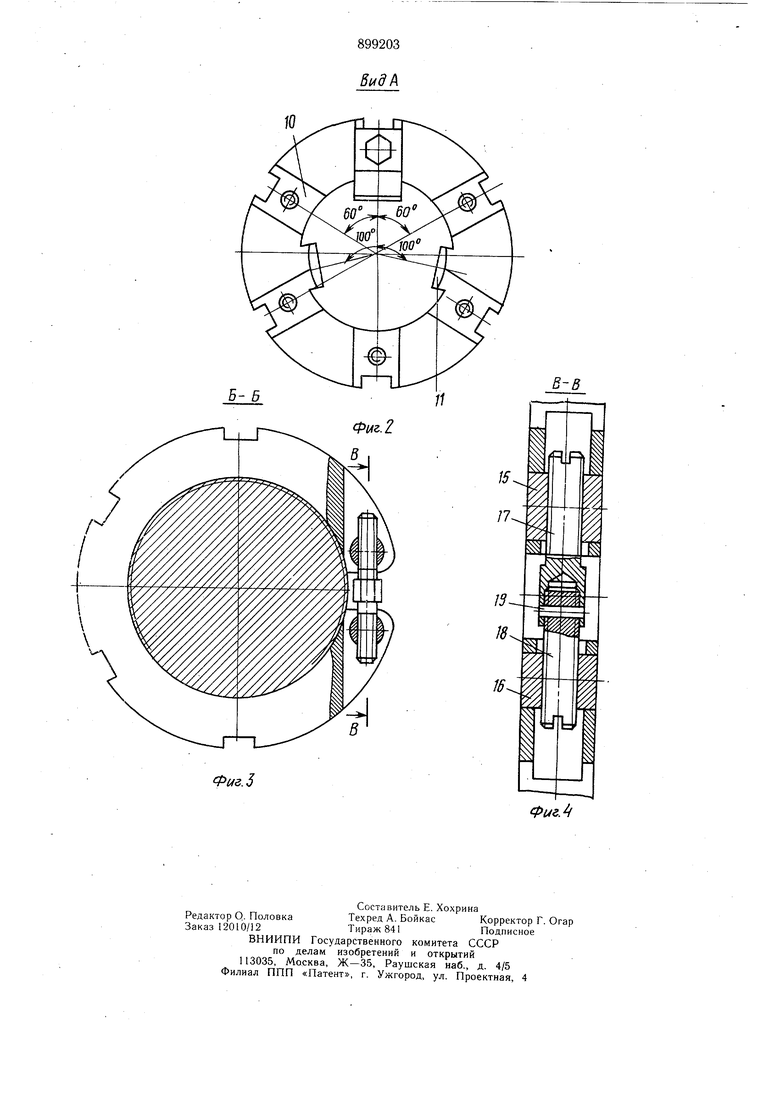

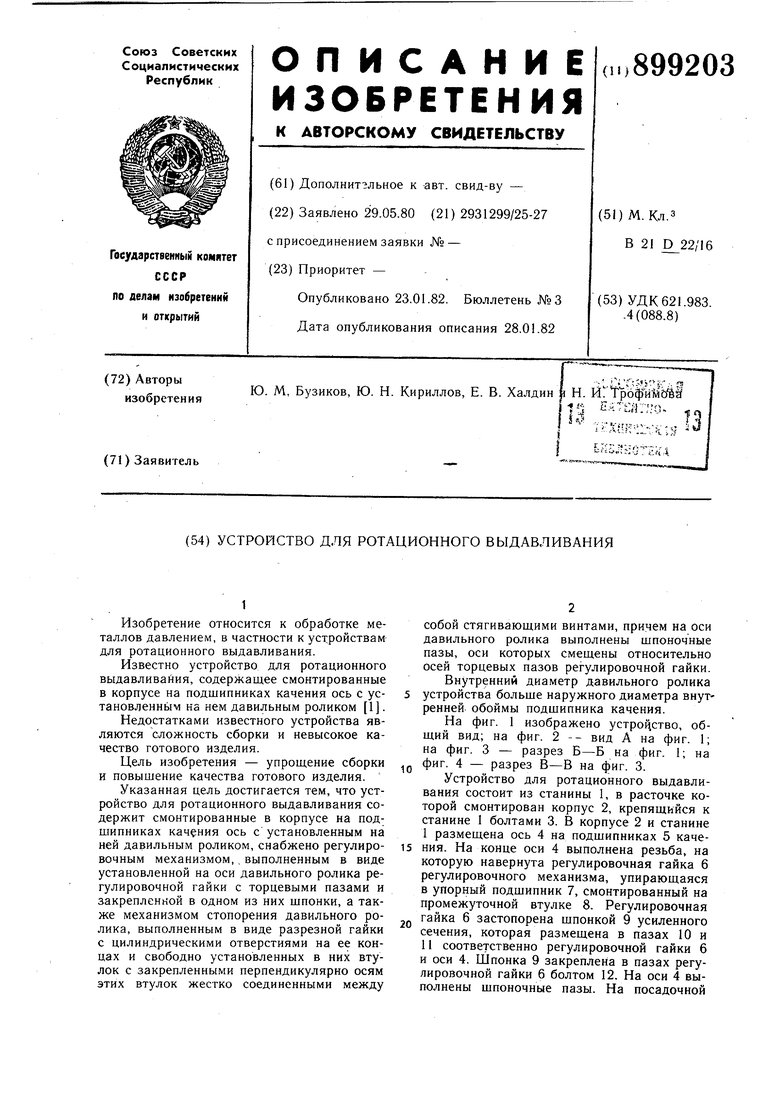

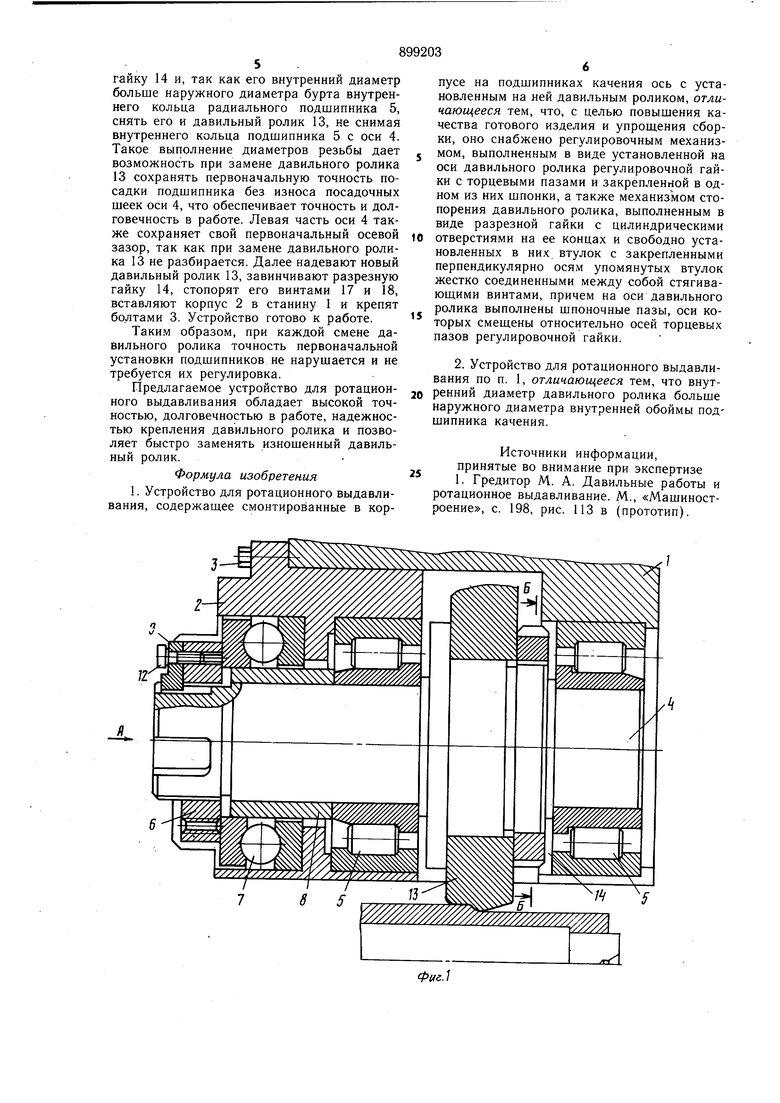

На фиг. 1 изображено устройство, общий вид; на фиг. 2 -- вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

10

Устройство для ротационного выдавливания состоит из станины 1, в расточке которой смонтирован корпус 2, крепящийся к станине 1 болтами 3. В корпусе 2 и станине

Iразмещена ось 4 на подшипниках 5 каче15 ния. На конце оси 4 выполнена резьба, на

которую навернута регулировочная гайка 6 регулировочного механизма, упирающаяся в упорный подшипник 7, смонтированный на промежуточной втулке 8. Регулировочная гайка 6 застопорена щпонкой 9 усиленного сечения, которая размещена в пазах 10 и

I1соответственно регулировочной гайки 6 и оси 4. Шпонка 9 закреплена в пазах регулировочной гайки 6 болтом 12. На оси 4 выполнены шпоночные пазы. На посадочной

шейке оси 4 смонтирован давильный ролик 13, закрепленный разрезной гайкой 14, в цилиндрической расточке которой размещены бобышки 15 с левой и бобышка 16 с правой резьбами.-В бобышки 15 и 16 ввернуты соответственно стягивающие винты 17 и 18 с левой и правой резьбами, которые скреплены между собой штифтом 19, и поэтому представляют собой один стяжной винт с левой и правой резьбами на концах. Бобышки 15 и 16 выполнены круглого сечения и имеют возможность поворота относительно своей оси. Давильный ролик 13 контактирует с прокатываемой заготовкой, одетой на оправку.

Устройство работает следующим образом.

Для осуществления ротационного выдавливания оправке с заготовкой сообщается вращательное движение, после чего давильный ролик 13 перемещают в радиальном направлении на величину деформации, обеспечивающую заданную толщину стенки детали,и далее клети (не показана) сообщают осевую подачу. Давильный ролик 13, взаимодействуя с вращающейся заготовкой, вращается совместно с осью 4 в подшипниках 5, которые воспринимают радиальные усилия, необходимые для ротационного выдавливания. Осевое усилие при ротационном выдавливании, передаваемое на давильный ролик 13, стремится снять его с посадочной щейки оси 4. Этому препятствует разрезная гайка 14. Так как разрезная гайка 14 препятствует осевому перемещению давильного ролика 3, то в этом случае осевое усилие стремится сдвинуть ось 4, но этому препятствует регулировочная гайка 6, которая в СБОЮ очередь упирается в упорный подшипник 7, воспринимающий осевую нагрузку.

Наличие больших осевых усилий (до 50 т и более) и крутящих моментов при ротационном выдавливании вызывает необходимость производить правильную сборку устройства для обеспечения его надежной работы.

Сборка осуществляется следующим образом.

На ось 4 надевают внутренние кольца радиальных подщипников 5. Затем на посадочную шейку оси 4 надевают давильный ролик 13, который крепится разрезной гайкой 14. Разрезная гайка 14, которая выполняет функцию упорного съемного бурта, затягивается с моментом большим, чем крутящий момент при ротационном выдавливании. Далее гайка 14 стопорится винтами 17 и 18, ввернутыми в бобышКи 15 и 16. Так как винты 17 и 18 имеют левую и правую резьбы, то при вращении винтов 17 и 18 концы разрезной гайки 14 стягиваются по всей высоте, при этом выбирается зазор, имеющийся в резьбе разрезного кольца 14 и оси 4. При стягивании концов разрезной гайки 14

происходит смещение оси винтов 17 и 18, которое компенсируется поворотом бобыщек 15 и 16 вокруг своей оси, так как они выполнены круглыми.

Надежность стопорения разрезной гайки 14 обеспечивается наличием левой и правой

резьб на винтах 17 и 18, исключающим самопроизвольное отворачивание, тем самым не нарушается первоначальная их затяжка. Далее ось 4 вставляют в расточку станины 1, в которой уже смонтировано наружное кольцо радиального подшипника 5, а затем вдвигают съемный корпус 2 с наружнымкольцом радиального подшипника 5 и упорным подшипником 7. Упорный подшипник 7 монтируется на промежуточной втулке 8, а корпус 2 крепится к станине 1 болтами 3.

Для надежной работы устройства, а также для получения точных размеров на прокатываемой детали, необходимо отрегулировать осевой зазор в упорном подшипнике 7, для чего на конец вала навертывается регулировочная гайка 6, поворотом которой выбира ется необходимый для работы осевой зазор, обеспечивающий плавное вращение давильного ролика 13 и исключающий появление осевого люфта в работе. Для надежного фиксирования отрегулированного осевого зазора

5 необходимо зафиксировать гайку 6. Фиксирование гайки 6 производят щпонкой усиленного сечения 9, которая устанавливается в пазы 10 и 11, выполненные соответственно в гайке 6 и оси 4, и крепится к гайке 6 болтом 12. Например, выбирается осевой зазор,

0 равный 0,05 мм. Выбранный осевой зазор 0,05 мм обеспечивается за счет того, что оси пазов 10 гайки смещены относительно осей пазов 11 оси 4. Угол между осями пазов 10 гайки выбран равным 60°, а угол меж, ду осями пазов 11 оси выбран равным 100° (фиг. 2).

Так как при ротационном выдавливании давильный ролик 13 испытывает большие удельные давления (до 150 кГ/мм), то в

процессе работы на его наружной поверхности появляются такие дефекты, как налипание металла, выкрашивание, стирание рабочих кромок и др., вследствие которых давильный ролик к дальнейшей работе не пригоден

5 и его необходимо заменить новым. Учитывая, что стойкость давильных роликов 13 составляет примерно 60-80 ч, а долговечность подщипников - примерно 3000-5000 ч, особенно важно при замене изнощенного давильного ролика, что происходит часто, не наруO шать точность регулировки подщипников. Для этого необходимо отвернуть болты 3 и вынуть корпус 2 из станины I вместе с осью 4, подшипниками 5 и 7 и давильным роликом 13. Далее для замены изношенного

J давильного ролика 13 необходимо расстопорить разрезную гайку 14, для чего вывернуть винты 17 и 18 до появления зазора в резьбе гайки 14 и оси 4. Затем отвернуть разрезную гайку 14 и, так как его внутренний диаметр больше наружного диаметра бурта внутреннего кольца радиального подшипника 5, снять его и давильный ролик 13, не снимая внутреннего кольца подшипника 5 с оси 4. Такое выполнение диаметров резьбы дает возможность при замене давильного ролика 13 сохранять первоначальную точность посадки подшипника без износа посадочных шеек оси 4, что обеспечивает точность и долговечность в работе. Левая часть оси 4 так же сохраняет свой первоначальный осевой зазор, так как при замене давильного ролика 13 не разбирается. Далее надевают новый давильный ролик 13, завинчивают разрезную гайку 14, стопорят его винтами 17 и 18, вставляют корпус 2 в станину 1 и крепят болтами 3. Устройство готово к работе. Таким образом, при каждой смене давильного ролика точность первоначальной установки подшипников не нарушается и не требуется их регулировка. Предлагаемое устройство для ротационного выдавливания обладает высокой точностью, долговечностью в работе, надежностью крепления давильного ролика и позволяет быстро заменять изношенный давильный ролик. Формула изобретения 1. Устройство для ротационного выдавливания, содержащее смонтированные в корпусе на подшипниках качения ось с установленным на ней давильным роликом, отличающееся тем, что, с целью повышения качества готового изделия и упрощения сборки, оно снабжено регулировочным механизмом, выполненным в виде установленной на оси давильного ролика регулировочной гайки с торцевыми пазами и закрепленной в одном из них шпонки, а также механизмом стопорения давильного ролика, выполненным в виде разрезной гайки с цилиндрическими отверстиями на ее концах и свободно установленных в них втулок с закрепленными перпендикулярно осям упомянутых втулок жестко соединенными между собой стягиваюшими винтами, причем на оси давильного ролика выполнены шпоночные пазы, оси которых смешены относительно осей торцевых пазов регулировочной гайки. 2. Устройство для ротационного выдавливания по п. 1, отличающееся тем, что внутренний диаметр давильного ролика больше наружного диаметра внутренней обоймы подшипника качения. Источники информации, принятые во внимание при экспертизе 1. Гредитор М. А. Давильные работы и ротационное выдавливание. М., «Машиностроение, с. 198, рис. 113 в (прототип). Я(Л

Авторы

Даты

1982-01-23—Публикация

1980-05-29—Подача