i

Известны устройства для завертывания в «носок штучных изделий, например конфет, заключенных в трубку оберточного материала, содержащие механизм для прижима изделий, загиба обертки на боковую сторону и предварительного образования «носка, механизм окончательного образования «носка, включающий движущиеся подгибатели и неподвижные направляющие, и механизм обжима «носка.

Предлагаемая конструкция устройства позволяет использовать его в автоматах с непрерывно движущимися конвейером с носителями изделий и вторым вертикально-замкнутым конвейером с захватами. Это достигается тем, что механизм прижима изделий, загиба обертки на боковую поверхность и предварительного образования «носка смонтирован на роторах, устанавливаемых на общем валу с одной из звездочек цепного конвейера с захватами. Он выполнен в виде нескольких сидящих на параллельных осях фасонных качающихся рычагов, управляемых общим неподвижным копиром, причем рычаги прижима и загибания обертки подпружинены и получают движение от этого копира с помощью рычага предварительного формования «носка.

Механизм окончательного образования «носка выполнен в виде двух пар роторов с фасонными лопастями, причем роторы одной

пары получают встречное вращение в одной плоскости, а роторы другой пары - в параллельных плоскостях, перпендикулярных плоскости вращения первой пары роторов, а механизм обжима выполнен в виде двух пар вращающихся роликов.

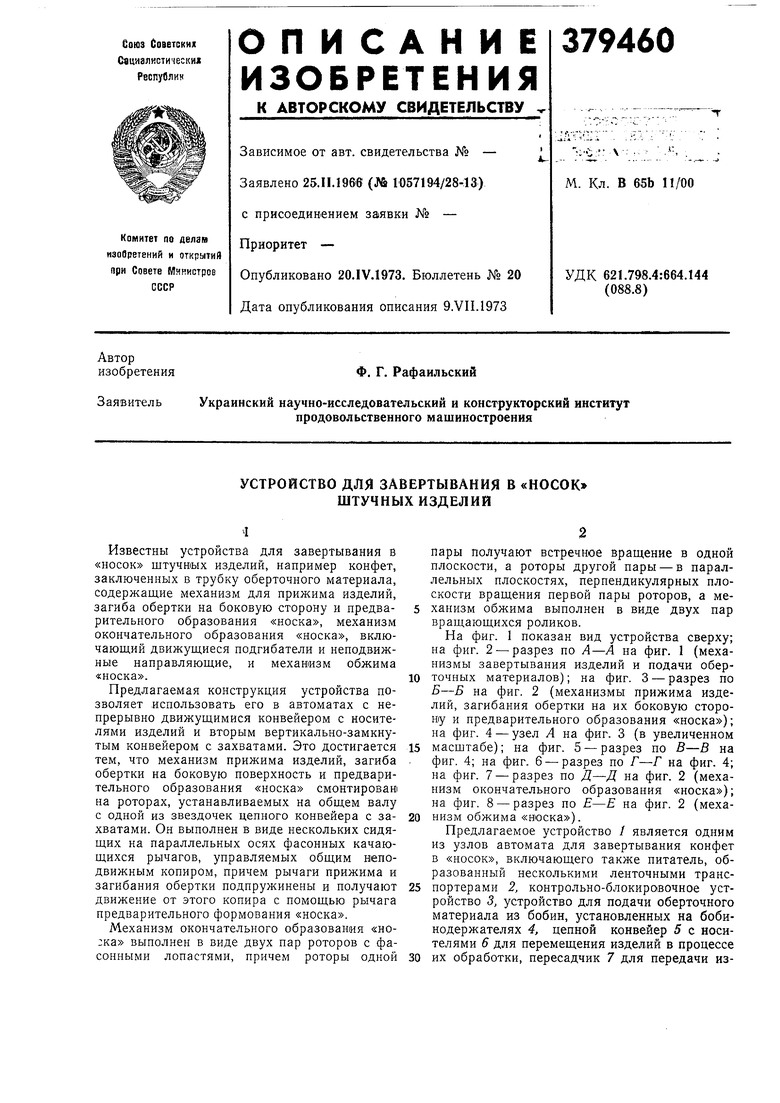

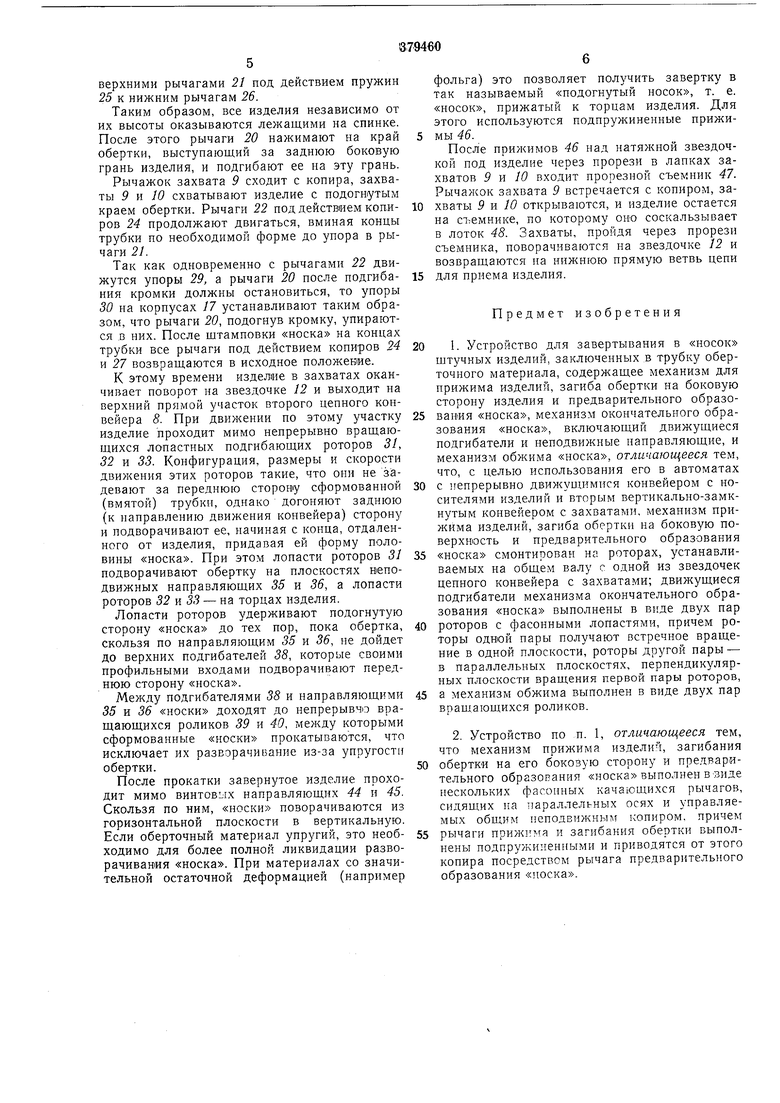

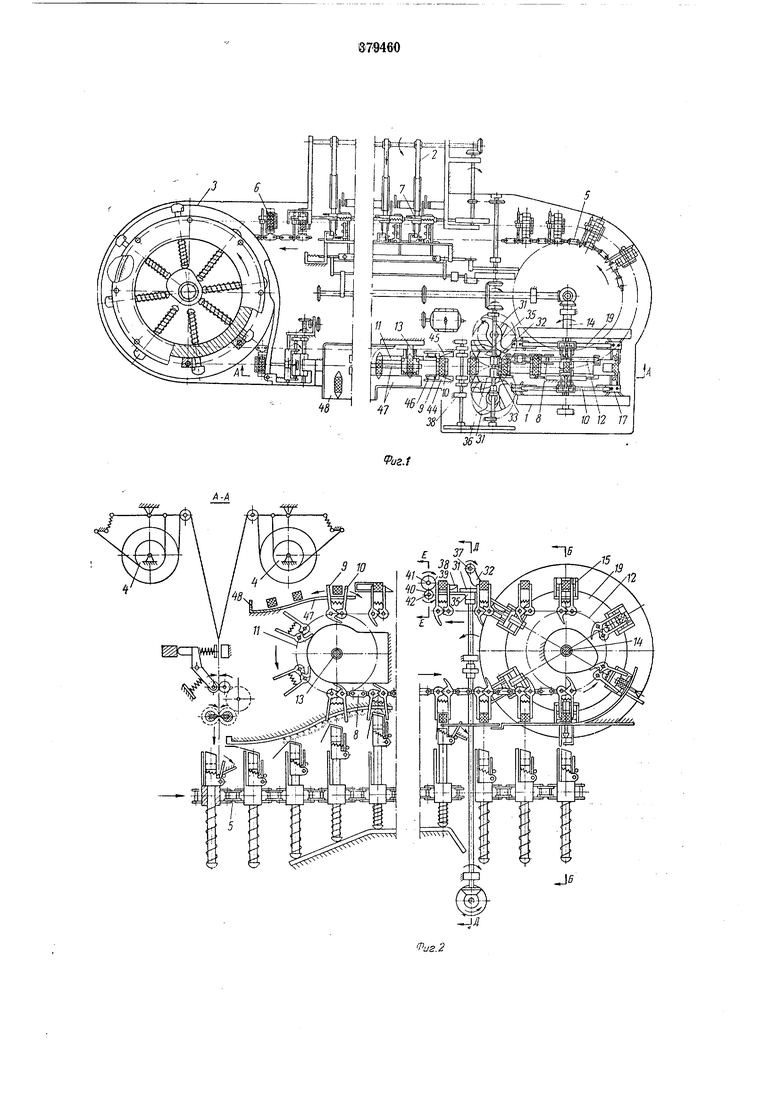

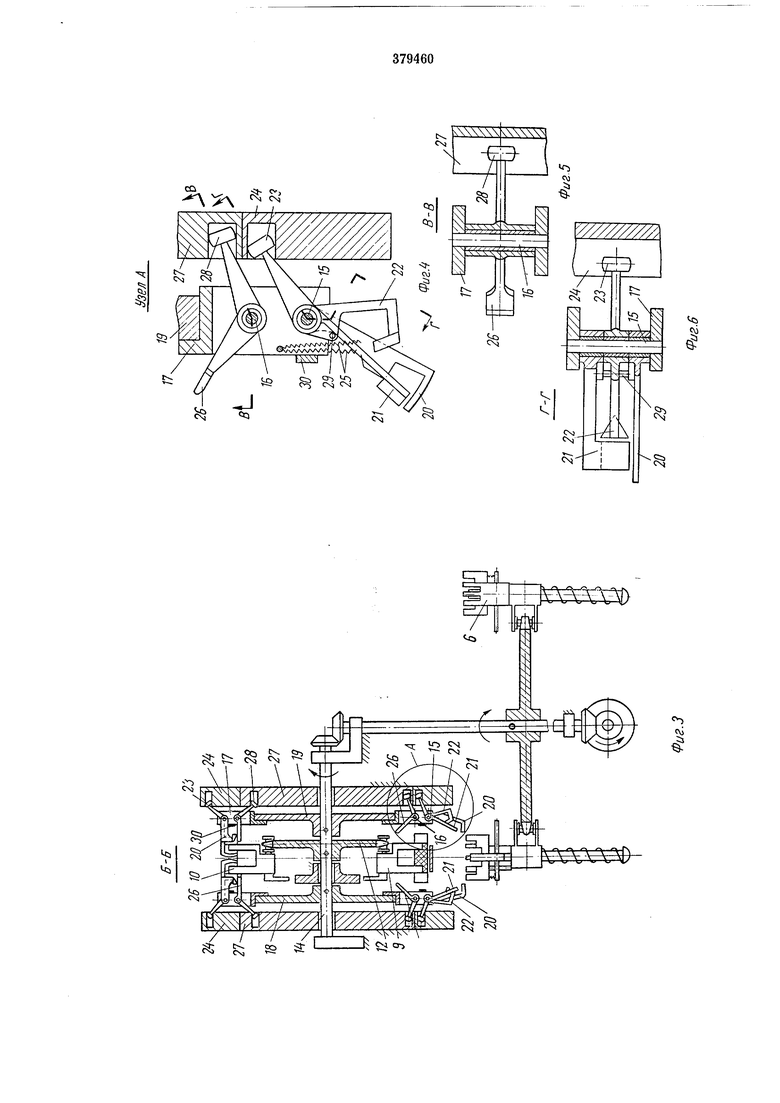

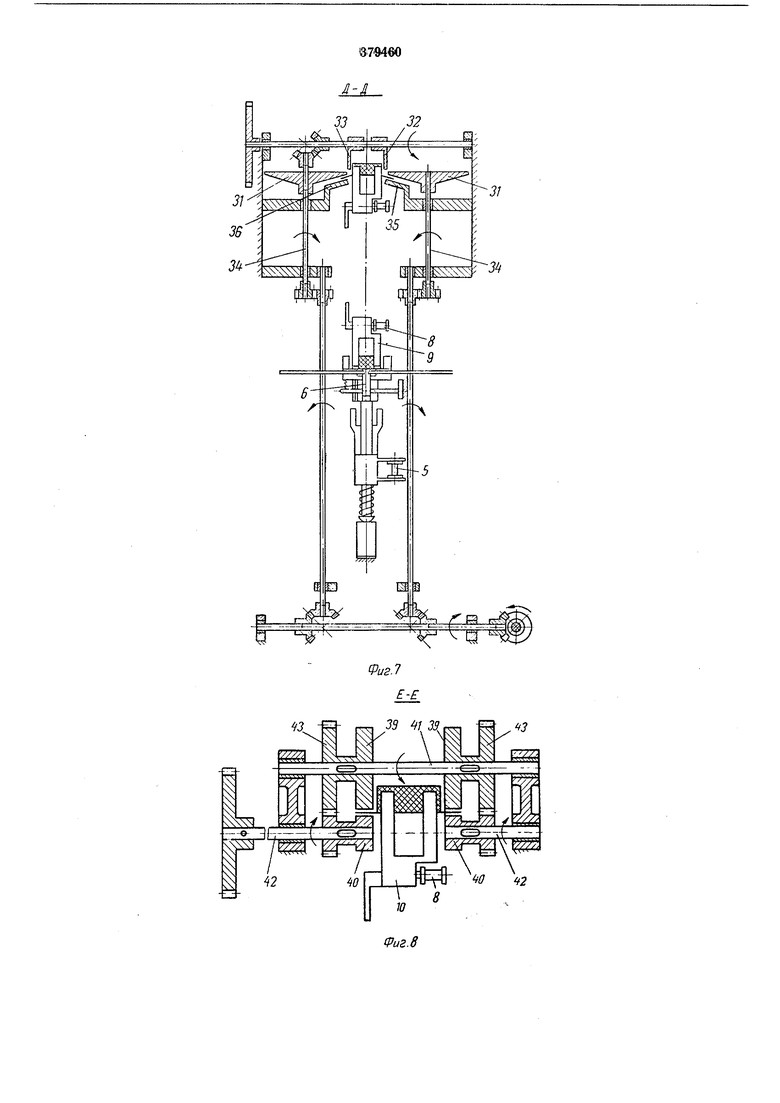

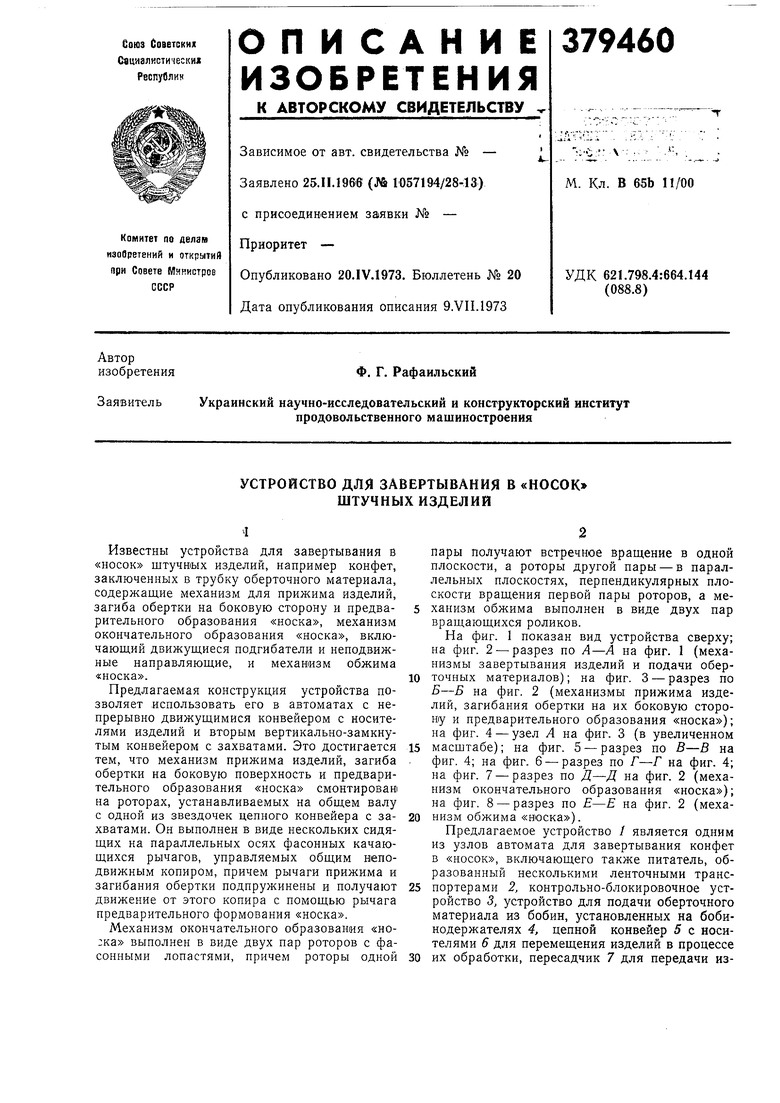

На фиг. 1 показан вид устройства сверху; на фиг. 2 -разрез по А-А па фиг. 1 (механизмы завертывания изделий и подачи оберточных материалов); на фиг. 3 - разрез по В-Б на фиг. 2 (механизмы прижима изделий, загибания обертки на их боковую сторону и предварительного образования «носка); на фиг. 4 - узел А на фиг. 3 (в увеличенном

масщтабе); на фиг. 5 - разрез по В-В на фиг. 4; на фиг. 6--разрез по Г-Г на фиг. 4; на фиг. 7 - разрез по Д-Д на фиг. 2 (механизм окончательного образования «носка); на фиг. 8 - разрез по Е-Е на фиг. 2 (механизм обжима «носка).

Предлагаемое устройство / является одним из узлов автомата для завертывания конфет в «носок, включающего также питатель, образованный несколькими ленточными транспортерами 2, контрольно-блокировочное устройство 3, устройство для подачи оберточного материала из бобии, установленных на бобинодержателях 4, цепной конвейер 5 с носителями 6 для перемещения изделий в процессе

их обработки, пересадчик 7 для передачи изделий с транспортеров 2 питателя в носители цепного конвейера 5 и смонтированный над последним вертикально-замкнутый цепной конвейер 5 с захватами 9 и 10, шаг которых равен шагу носителей б, и с натяжной и приводной звездочками 11 и 12, сидящими на соответствующих ваЛах 13 и 14.

Устройство для завертывания штучных изделий, заключенных в трубку оберточного материала, состоит из следующих основных механизмов: механизма прижима изделий, загиба обертки на боковую поверхность изделия и предварительного образования «носка, механизма окончательного формования «носка и механизма обжима «носка.

Механизм прижима изделий, загиба обертки н предварительного формования «носка выполнен в виде нескольких качающихся рычагов, закрепленных на параллельных осях 75 и 16, которые установлены в корпусах /7. Корпуса попарно закреплены на роторах /8 и /9, смонтированных на валу 14 по обе стороны приводной звездочки 12.

Рычаги 20, 21 и 22, служащие соответственно для загиба обертки, прижима изделий и предварительного формования «носка, свободно сидят на осях /5.

Рычаги 22 имеют ролики 23, взаимодействующие с пазом копира 24. Рычаги 20 и 21 Н1агружены пружинами 25. На осях 16 свободно сидят фигурные опорные рычаги 26 для прижима изделия, приводимые копиром 27, в пазу которого скользят ролики 28. На рычагах 22 и на корпусах П установлены упоры 29 и 30, в которые упираются рычаги 20 и 21 под действием пружин 25 при повороте рычагов 22. Рычаги 20 имеют пазы, соответствующие конфигурации захватов 10. Конфигурация рычагов 22 обеспечивает проход мимо них рычагов 20 и 21 под действием пружин 25 при повороте рычагов 22.

Механизм окончательного формования «носка образован установленными на верхнем участке цепного конвейера 8 роторами 31, 32 и 35, имеющими профильные лопасти.

Роторы 5/ закреплены на вертикальных валах 34 после роторов /8 и 19. Под их фасонными лопастями проходят неподвижные направляющие 35 и 36. Обращенные к изделию края направляющих размещены в одной плоскости с нижней ПЛОСКОСТЬЮ изделий.

Конфигурация лопастей роторов 31 обеспечивает проход между ними узкой части изделия и лопастей вертикальных подгибающихся роторов 32 и 35, установленных на горизонтальном валу 57.

После подгибающих роторов над направляющими 35 и 36 неподвижно установлены верхние подгибатели 58. Зазор между ними и направляющими равен толщине оберткн, сложенной в «носок. В начальной части подгибатели 38 имеют профильный вход.

Механизм обжима «носка установлен после подгибателей 58. Он выполнен в виде двух пар роликов 39 и 40.

Ролики 39 закреплены на валу 41. Расстояние между ними равно длине ковфеты.

Ролики 40 установлены на валах 42 и связаны с роликами 39 щестернями 43. Привод роликов 40 осуществляется от вала 37.

В случае необходимости подгиба «носка к торцу изделий после прокатных роликов 40 могут быть неподвижно установлены винтовые направляющие 44 и 45, рабочая поверхность

которых начинается в горизонтальной плоскости и кончается в вертикальной. В конце этих направляющих установлены прижимы 46, подпружиненные по направлению к конфете. За направляющими 44 н 45 над натяжной

звездочкой проходит прорезной съемник 47, прорези которого соответствуют конфигурации захватов 9 и 10. Съемник переходит в отводной лоток 48. Завертывание изделий в «носок осуществляется следующим образом.

Ленточные транспортеры 2 питателя перемещают изделия, например конфеты, к толкателям, сдвигающим их в гнезда пересадчика 7. Пересадчик передает изделия в носители 6

цепного конвейера 5, затем носители с конфетами поступают через контрольно-блокировочное устройство 3 к плоскости подачи оберточного материала.

После отгиба .бумаги носители 6 с конфетами оказываются под захватами 9 н 10 второго цепного конвейера 8, и конфеты с оберточным материалом передаются в эти захваты, которые перемещают их по направлению к роторам /8 и 19. На этом участке происходит полное образование трубки оберточного материала вокруг изделия.

Изделие в трубке обертки перемещается захватами 9 1Л 10 Д.О вертикальной оси звездочки /2, после чего начинает поворачиваться с

цепью по звездочке. Так как роторы 18 и 19 с механизмами прижима, загибания обертки и образования «носка вращаются вместе со звездочкой 12, то изделие в процессе поворота оказывается неподвижным относительно роторов. В процессе этого поворота рычаги 22 и 26, вращаясь вместе с роторами, под действием неподвижных пазовых копиров 24 и 27 поворачиваются вокруг осей 15 и 16. При этом нижние рычаги 26 подходят с двух сторон к

изделию со стороны плоскости, противоположной днищу (спинке), не доходя до него на небольшое расстояние.

Верхние рычаги 21 прижима, рычаги 20 подгибания обертки и рычаги 22 предварительного формования «носка подходят к изделию

с двух сторон со стороны днища. Рычаги 20

и 21 перемещаются пружинами 25 вслед за

упорами 29 на рычагах 22.

Прижимы, подгибатели и штампы «носка

взаимно установлены таким образом, что первыми к днищу изделия подходят верхние рычаги 21, затем 20 и последними - 22. После подхода к днищу рычагов 21 рычажок захвата 9 встречается с копиром, лапки захватов

9 ц 10 раскрываются, и изделие прижимается

верхними рычагами 21 под действием пружин 25 к нижним рычагам 26.

Таким образом, все изделия независимо от их высоты оказываются лежащими на спинке. После этого рычаги 20 нажимают на край обертки, выступающий за заднюю боковую грань изделия, и подгибают ее на эту грань. Рычажок захвата 9 сходит с копира, захваты 9 и 10 схватывают изделие с подогнутым краем обертки. Рычаги 22 под действием копиров 24 продолжают двигаться, вминая концы трубки по необходимой форме до упора в рычаги 21.

Так как одновременно с рычагами 22 движутся упоры 29, а рычаги 20 после подгибания кромки должны остановиться, то упоры 30 на корпусах 17 устанавливают таким образом, что рычаги 20, подогнув кромку, упираются .0 них. После штамповки «носка на концах трубки все рычаги под действием копиров 24 и 27 возвращаются в исходное положение.

К этому времени изделие в захватах оканчивает поворот на звеЗлТ,очке 12 и выходит на верхний прямой участок второго цепного конвейера 8. При движении по этому участку изделие проходит мимо непрерывно вращаюП1ИХСЯ лопастных подгибающих роторов 31, 32 и 33. Конфигурация, размеры и скорости движения этих роторов такие, что они не задевают за переднюю сторону сформованной (вмятой) трубки, однако догоняют заднюю (к направлению движения конвейера) сторону и подворачивают ее, начиная с конца, отдаленного от изделия, придавая ей форму половины «носка. При этом лопасти роторов 31 подворачивают обертку на плоскостях неподвижных направляющих 35 и 36, а лопасти роторов 32 и 33 - на торцах изделия.

Лопасти роторов удерживают подогнутую сторону «носка до тех пор, пока обертка, скользя по направляющим 35 и 36, не дойдет до верхних подгибателей 38, которые своими профильными входами подворачивают переднюю сторону «носка.

Между подгибателями 38 и направляющими 35 и 36 «носки доходят до непрерывно вращающихся роликов 39 и 40, между которыми сформованные «носки прокатываются, что исключает их разворачивание из-за упругости обертки.

После прокатки завернутое изделие проходит мимо винтовых направляющих 44 и 45. Скользя по ним, «носки поворачиваются из горизонтальной плоскости в вертикальную. Если оберточный материал упругий, это необходимо для более полной ликвидации разворачивания «носка. При материалах со значительной остаточной деформацией (например

фольга) это позволяет получить завертку в так называемый «подогнутый носок, т. е. «носок, прижатый к торцам изделия. Для этого используются подпружиненные прижимы 46.

После прижимов 46 над натяжной звездочкой под изделие через прорези в лапках захватов 9 vi 10 входит прорезной съемник 47. Рычажок захвата 9 встречается с копиром, захваты 9 и 10 открываются, и изделие остается на съемнике, по которому оно соскальзывает в лоток 48. Захваты, пройдя через прорези съемника, поворачиваются на звездочке 12 и возвращаются на прямую ветвь цепи

для приема изделия.

Предмет изобретения

1. Устройство для завертывания в «носок щтучных изделий, заключенных в трубку оберточного материала, содержащее механизм для црижима изделий, загиба обертки на боковую сторону изделия и предварительного образования «носка, механизм окончательного образования «носка, включающий движущиеся подгибатели и неподвижные направляющие, и механизм обжима «носка, отличающееся тем, что, с целью использования его в автоматах

с 1 епрерывно движущимися конвейером с носителями изделий и вторым вертикально-замкнутым конвейером с захватами, механизм прижима изделий, загиба обертки на боковую поверхность и предварительного образования

«носка смонтирован на роторах, устанавливаемых на общем валу с одной из звездочек цепного конвейера с захватами; движущиеся подгибатели механизма окончательного образования «носка выполнены в виде двух пар

роторов с фасонными лопастями, причем роторы одной пары получают встречное вращение в одной плоскости, роторы другой пары - в параллельных плоскостях, перпендикулярных плоскости вращения первой пары роторов,

а механизм обжима выполнен в виде двух пар враш.ающихся роликов.

2. Устройство по п. 1, отличающееся тем, что механизм прижима изделий, загибания

обертки на его боковую сторону и предварительного образования «носка выполнен в-виде нескольких фасонных качающихся рычагов, сидящих на параллельных осях и управляемых общим неподвижным копиром, причем

рычаги и загибания обертки выполнены подпружиненными и приводятся от этого копира посредством рычага предварительного образования «носка.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Устройство для завертывания прямоугольных предметов | 1976 |

|

SU644669A1 |

| УСТРОЙСТВО для ЗАВЕРТЫВАНИЯ КОНДИТЕРСКИМИ :^'!'::у- ir-iyv:-.у аj' • •'••••' JVI U/tljf. .4- '--' г1 '^- - i»яг-чГ»Г^п»» 1"л'. ч... .-i .ИЗДЕЛИЙ1^игл^Юг::кА | 1971 |

|

SU292865A1 |

| Устройство для завертывания прямоугольных предметов | 1981 |

|

SU977287A1 |

| Устройство для завертывания в бумагу штучных изделий | 1982 |

|

SU1060542A1 |

| УСТРОЙСТВО для ЗАВЕРТЫВАНИЯ ИЗДЕЛИЙ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1971 |

|

SU307013A1 |

| МАШИНА ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ | 1973 |

|

SU363635A1 |

| Автомат для упаковывания сахара-рафинада | 1991 |

|

SU1822835A1 |

| УСТРОЙСТВО ДЛЯ ЗАВЕРТКИ ИЗДЕЛИЙ ПРЯМОУГОЛЬНОЙФОРМЫ | 1970 |

|

SU274008A1 |

Л Л CQ

i

07

CNJ

Авторы

Даты

1973-01-01—Публикация