1

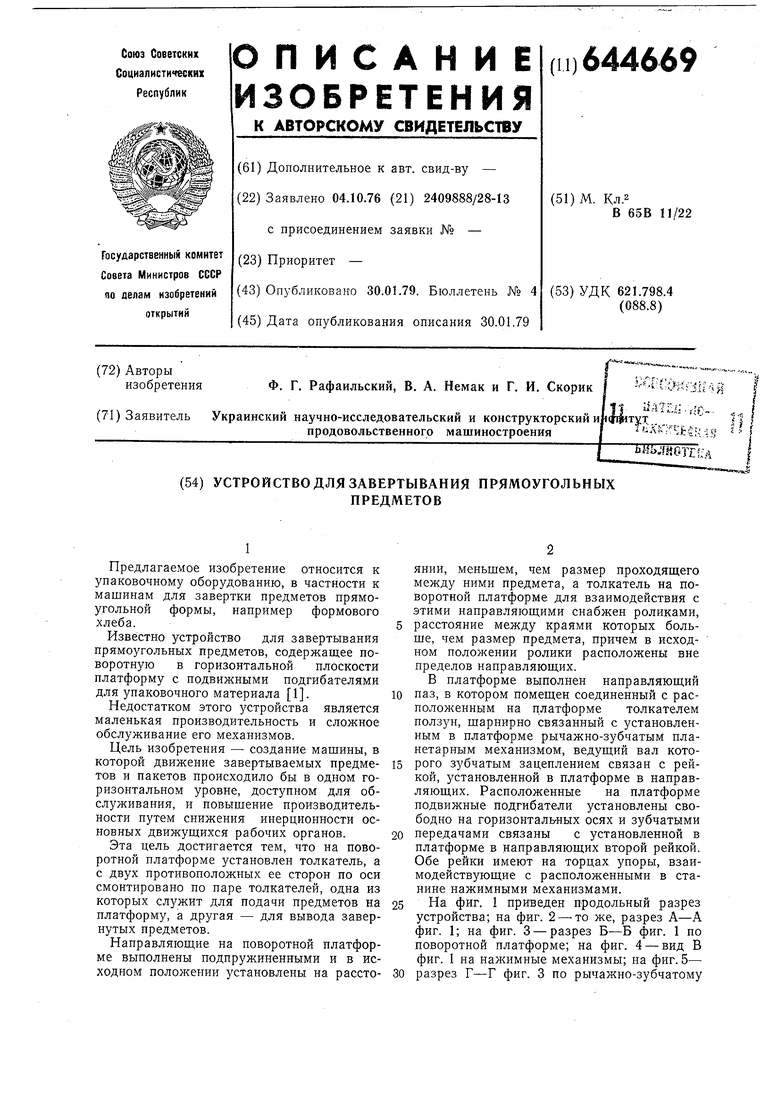

Предлагаемое изобретение относится к упаковочному оборудованию, в частности к машинам для завертки предметов прямоугольной формы, например формового хлеба.

Известно устройство для завертывания прямоугольных предметов, содержащее поворотную в горизонтальной плоскости платформу с подвижными подгибателями для упаковочного материала 1.

Недостатком этого устройства является маленькая производительность и сложное обслуживание его механизмов.

Цель изобретения - создание машины, в которой движение завертываемых предметов и пакетов происходило бы в одном горизонтальном уровне, доступном для обслуживания, и повышение производительности путем снижения инерционности основных движущихся рабочих органов.

Эта цель достигается тем, что на поворотной платформе установлен толкатель, а с двух противоположных ее сторон по оси смонтировано по паре толкателей, одна из которых служит для подачи предметов на платформу, а другая - для вывода завернутых предметов.

Направляющие на поворотной платформе выполнены подпружиненными и в исходном положении установлены на расстоянии, меньшем, чем размер проходящего между ними предмета, а толкатель на поворотной платформе для взаимодействия с этими направляющими снабжен роликами,

расстояние между краями которых больше, чем размер предмета, причем в исходном положении ролики расположены вне пределов направляющих. В платформе выполнен направляющий

паз, в котором помещен соединенный с располол еиным на платформе толкателем ползун, щарнирно связанный с установленным в платформе рычажно-зубчатым планетарным механизмом, ведущий вал которого зубчатым зацеплением связан с рейкой, установленной в платформе в направляющих. Расположенные на платформе подвижные подгибатели установлены свободно на горизонтальных осях и зубчатыми

передачами связаны с установленной в платформе в направляющих второй рейкой. Обе рейки имеют на торцах упоры, взаимодействующие с расположенными в станине нажимными механизмами.

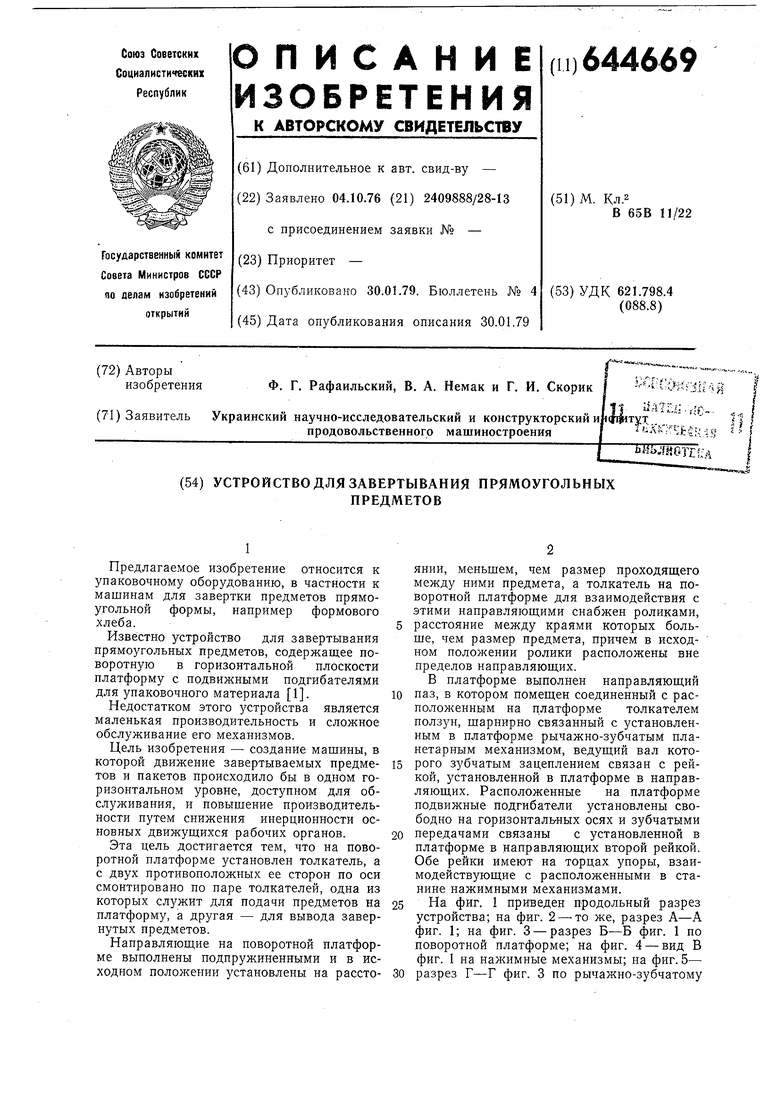

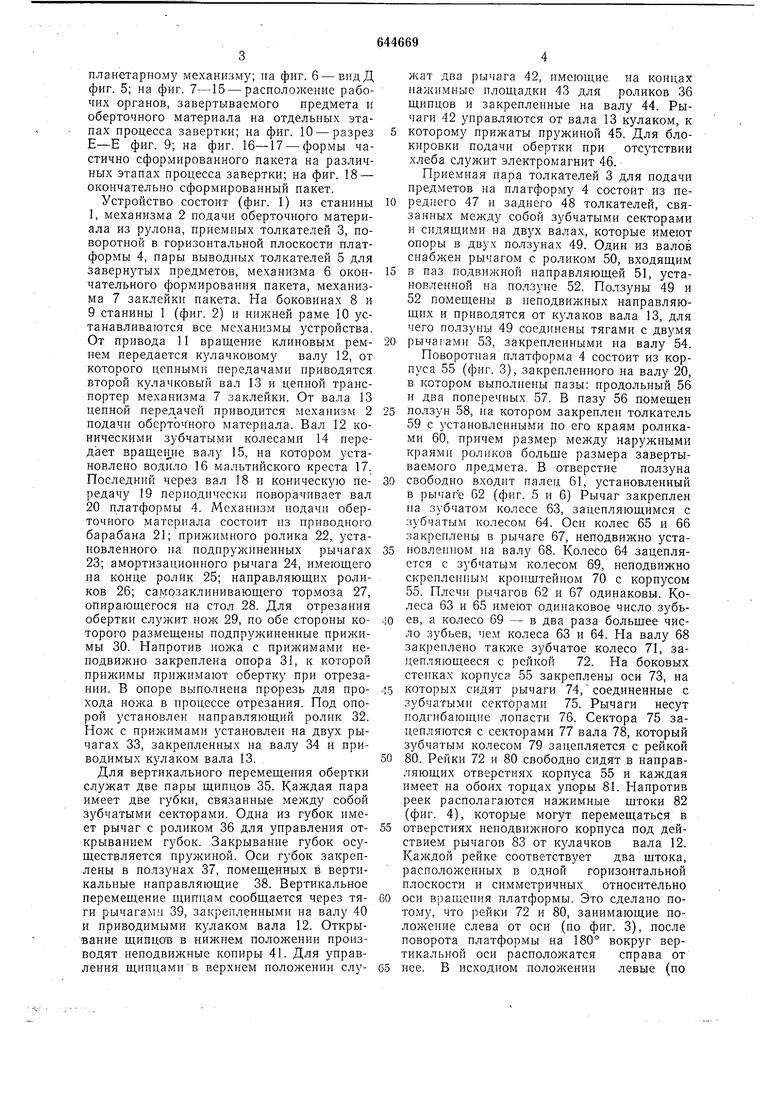

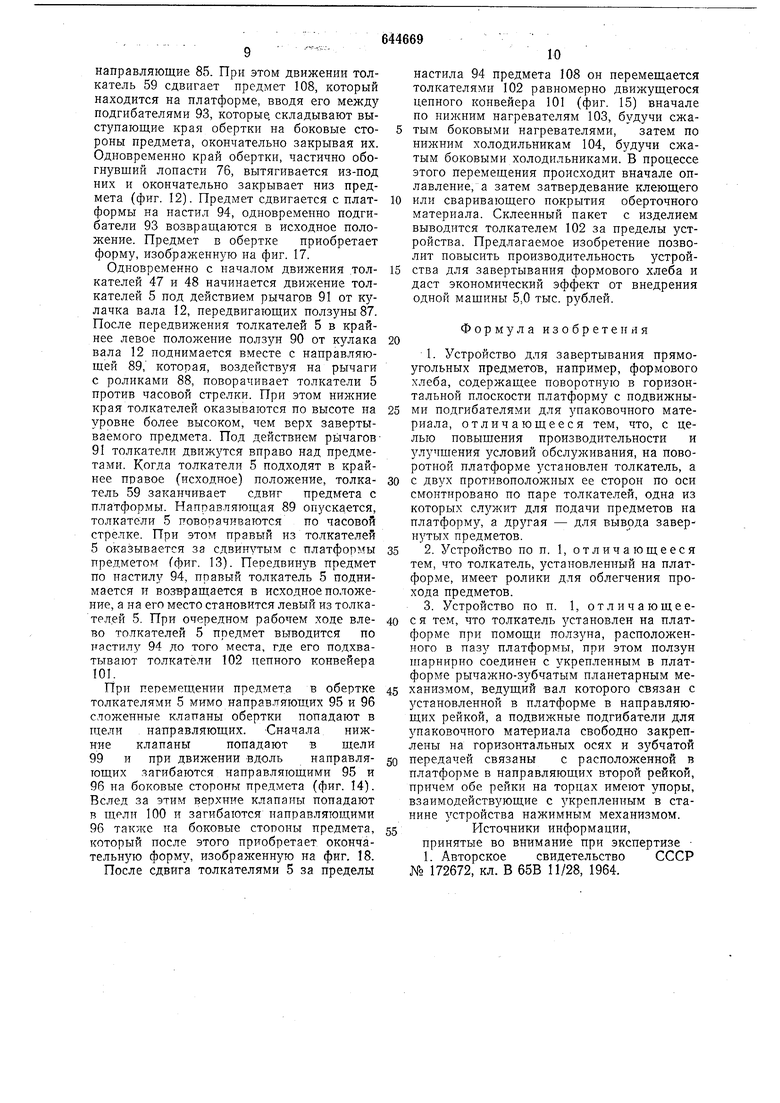

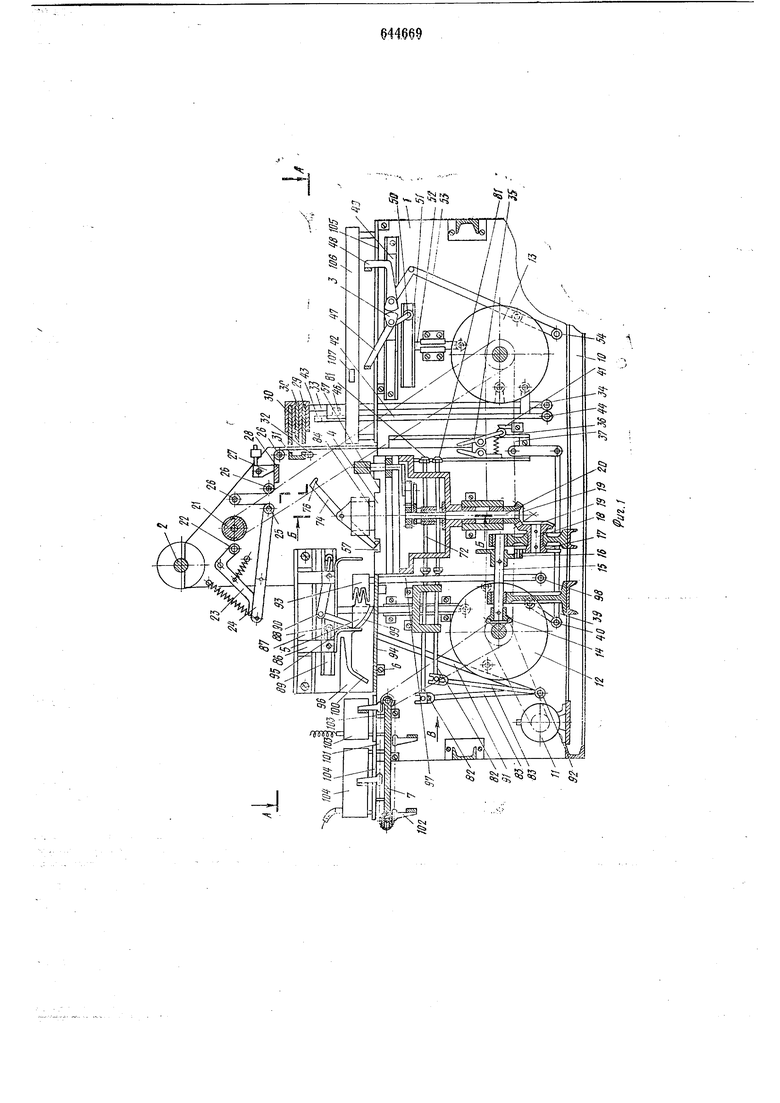

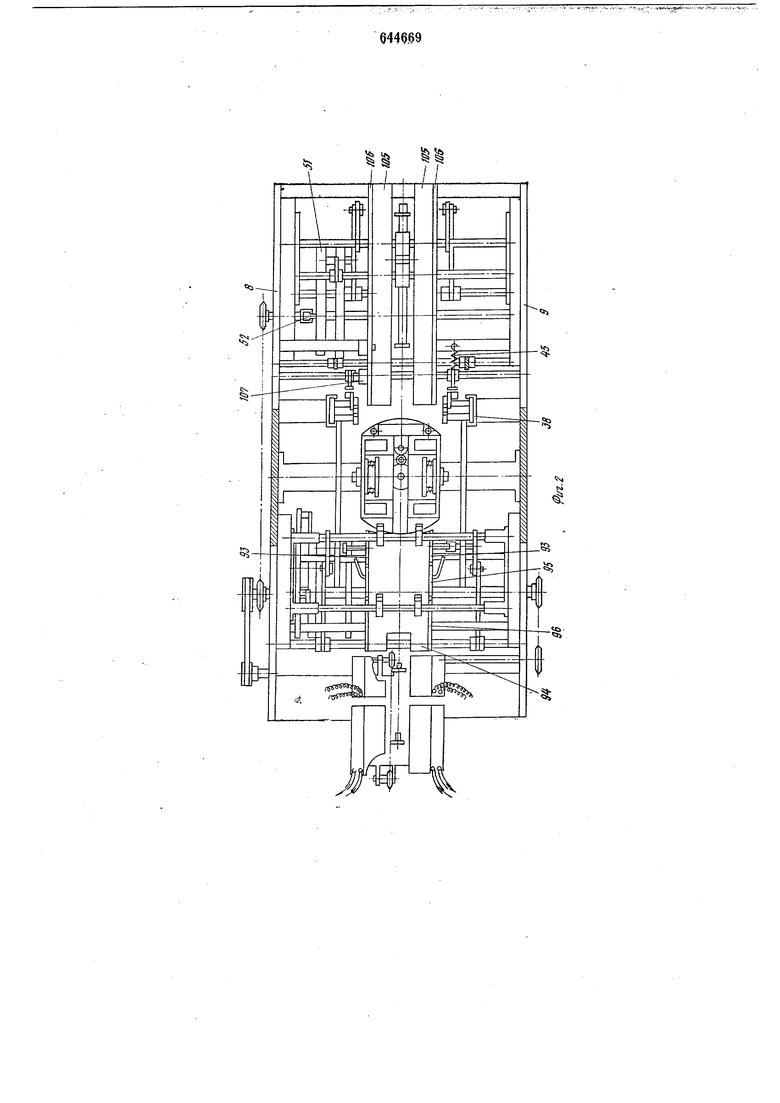

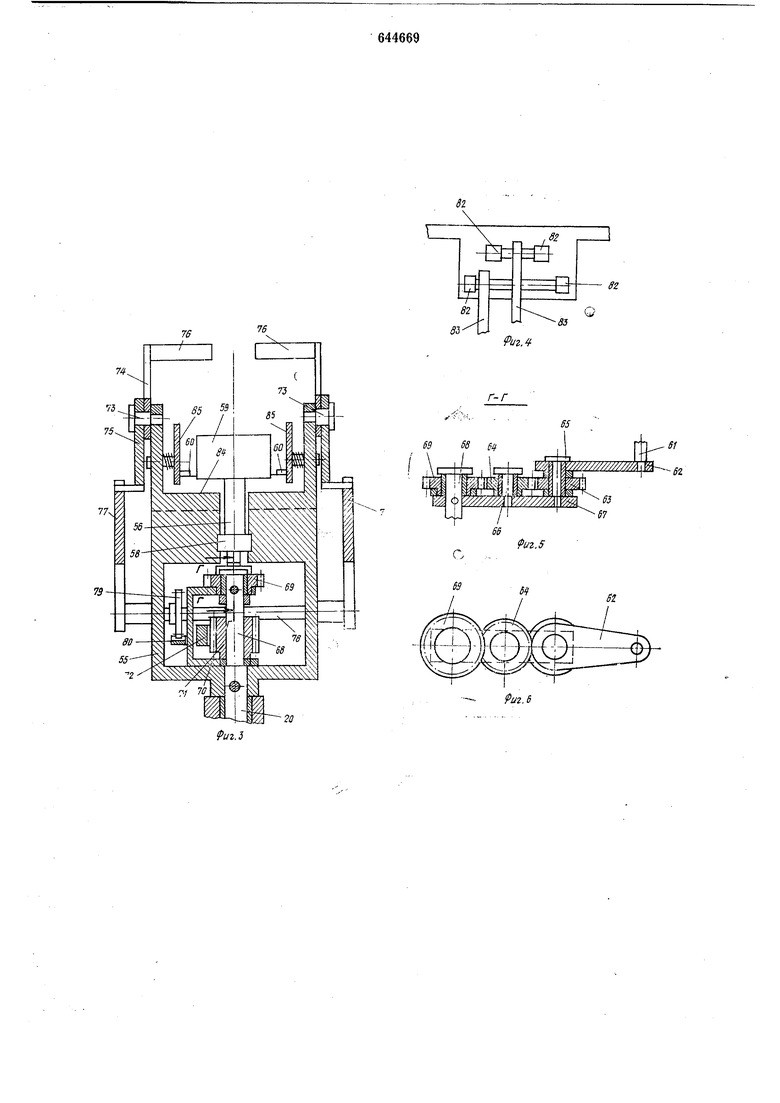

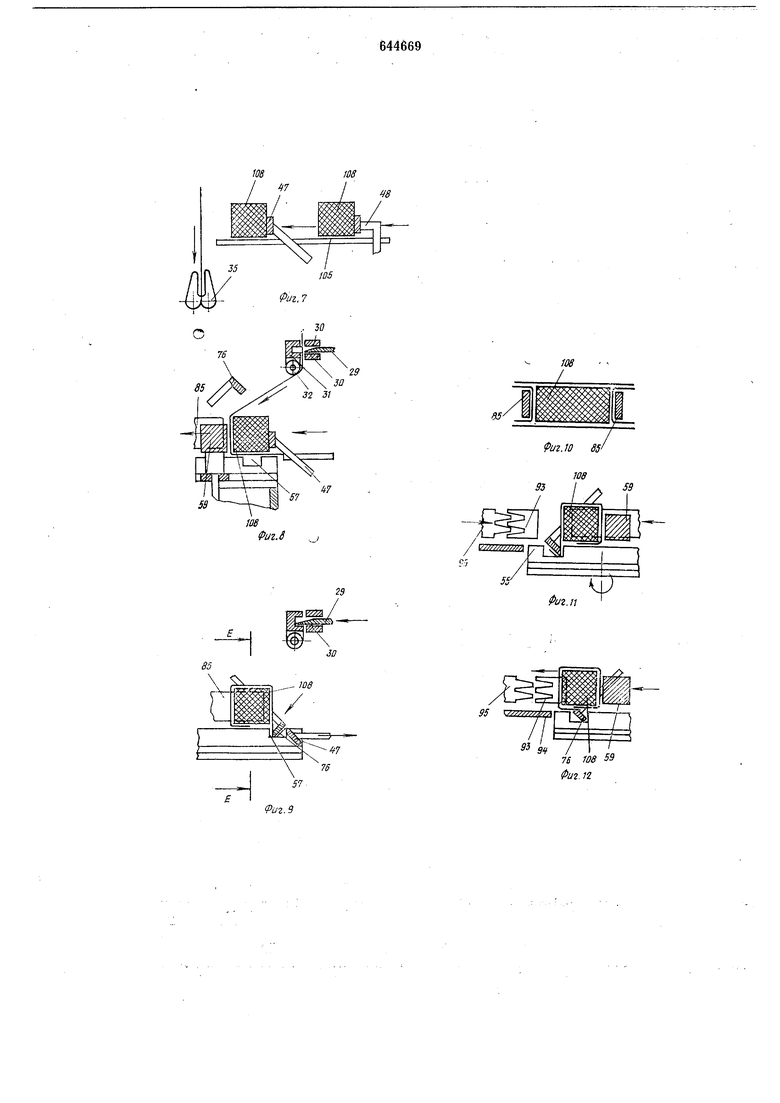

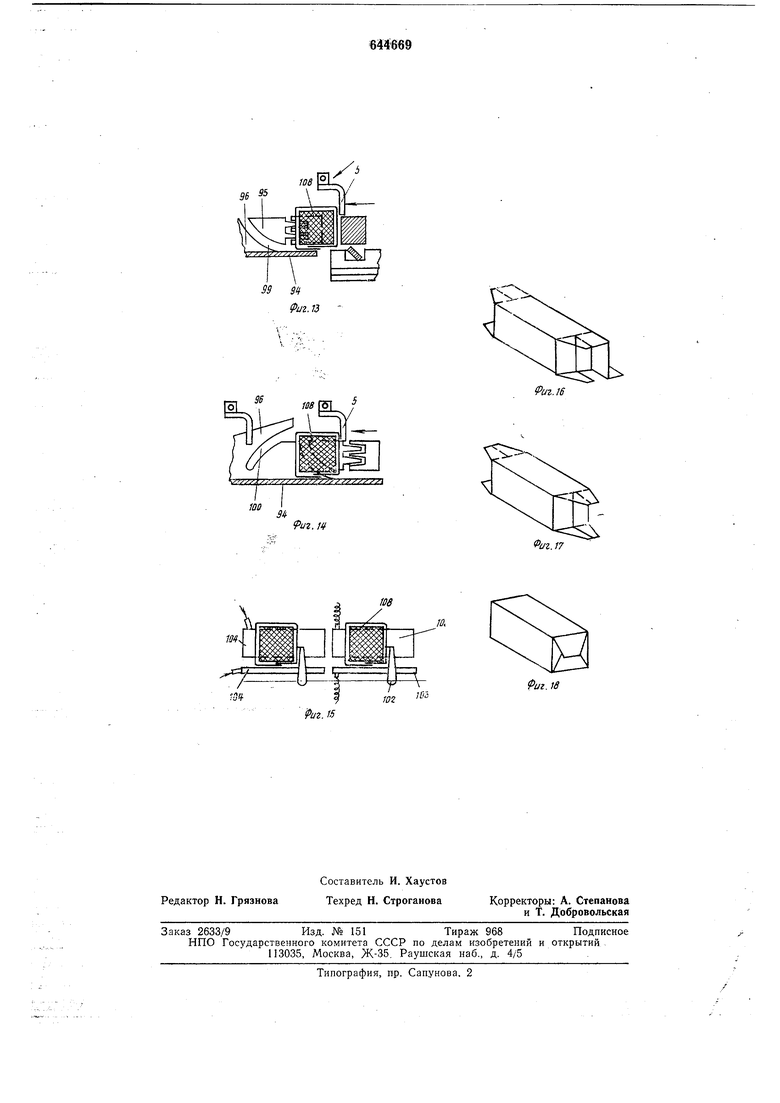

На фиг. 1 приведен продольный разрез устройства; на фиг. 2--то же, разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1 но поворотной платформе; на фиг. 4 - вид В фиг. 1 на нажимные механизмы; на фиг. 5-

разрез Г-Г фиг. 3 по рычажно-зубчатому

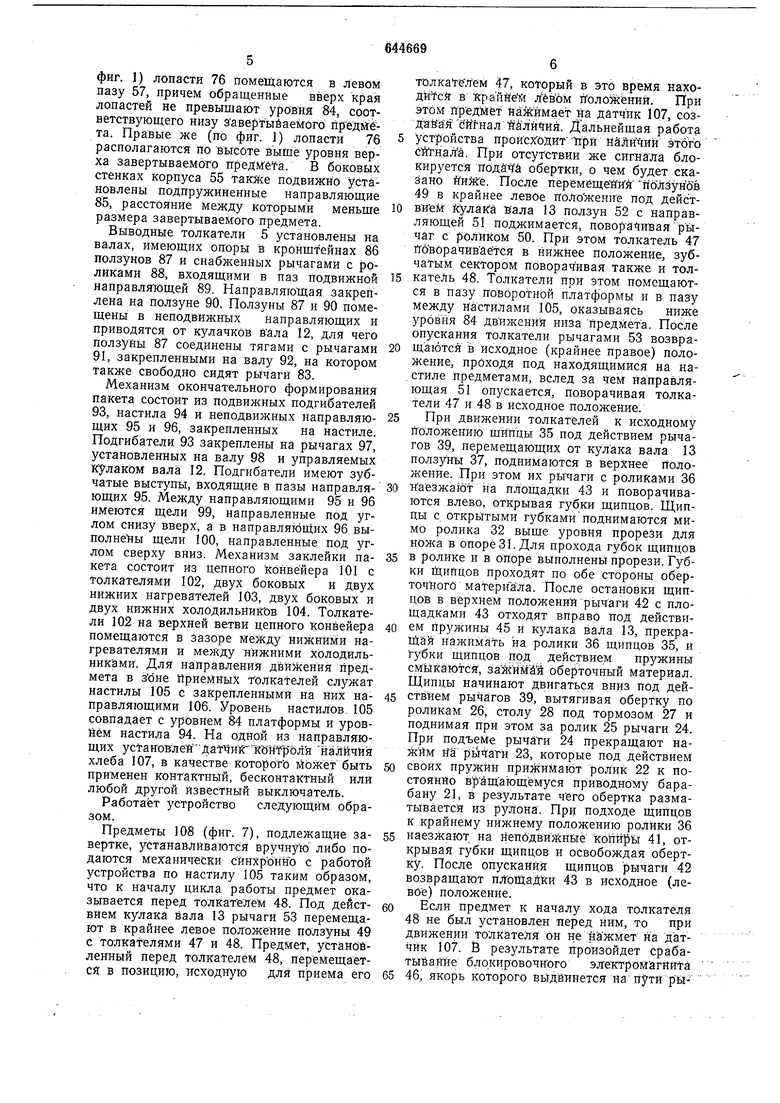

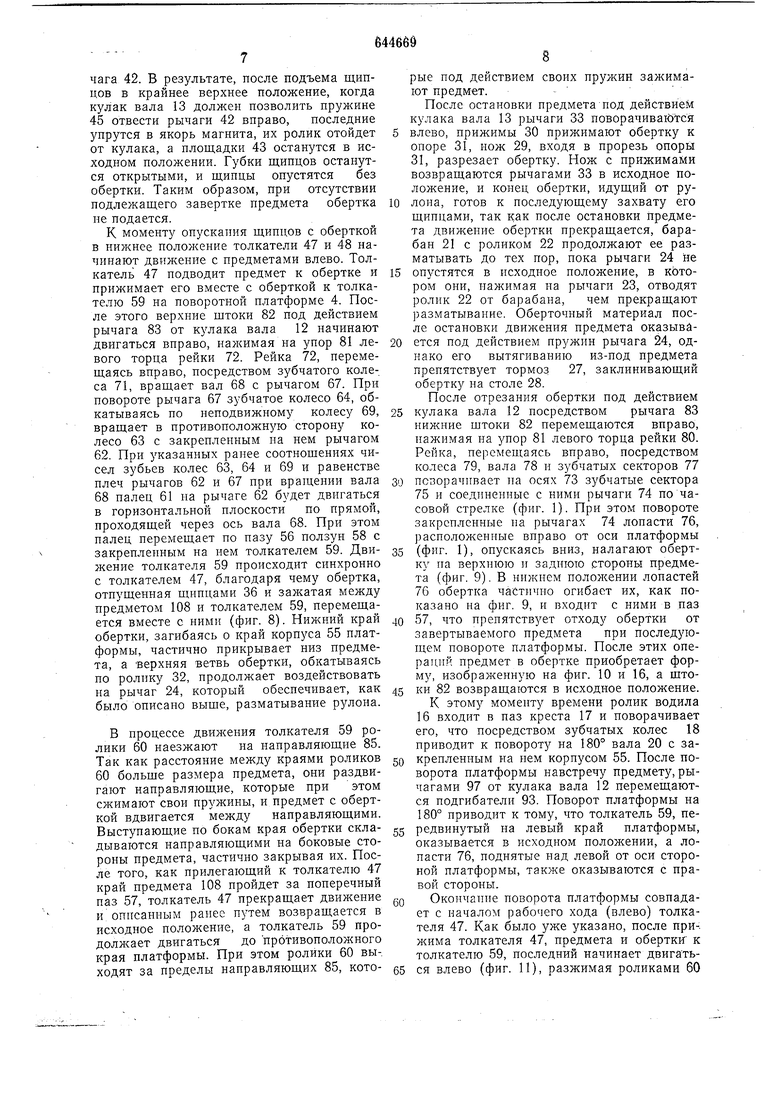

планетариом) механизму; на фиг. 6 - вндД фиг. 5; на фиг. 7-15 - расположение рабочих органов, завертываемого предмета и оберточного материала на отдельных этапах процесса завертки; на фиг. 10 - разрез Е-Е фиг. 9; на фиг. 16-17 - формы частично сформированного пакета на различных этапах процесса завертки; на фиг. 18 - окончательно сформированный пакет.

Устройство состоит (фиг. 1) из станины I, механизма 2 подачи оберточного материала из рулона, приемных толкателей 3, поворотной в горизонтальной плоскости платформы 4, пары выводных толкателей 5 для завернз тых предметов, механизма 6 окончательного формирования пакета, механизма 7 заклейки пакета. На боковинах 8 и 9 станины 1 (фиг. 2) и нижней раме 10 устанавливаются все механизмы устройства. От привода И вращение клиновым ремнем передается кулачковому валу 12, от которого цепными передачами приводятся второй кулачковый вал 13 и цепной транспортер механизма 7 заклейки. От вала 13 цепной .передачей приводится механизм 2 подачи оберточного материала. Вал 12 коническими зубчатыми колесами 14 передает вращение валу 15, на котором установлено водило 16 мальтийского креста 17. Последний через вал 18 и коническую передачу 19 периодически поворачивает вал 20 платформы 4. Механизм подачи оберточного материала состоит из приводного барабана 21; прижимного ролика 22, установленного на подпружиненных рычагах 23; амортизационного рычага 24, имеющего на конце ролик 25; направляющих роликов 26; самозаклинивающего тормоза 27, опирающегося на стол 28. Для отрезания обертки служит нож 29, по обе стороны которого размещены подпружиненные прижимы 30. Напротив ножа с прижимами неподвижно закреплена опора 31, к которой прил™мы прижимают обертку при отрезании. В опоре выполнена прорезь для прохода ножа в процессе отрезания. Под опорой установлен направляющий ролик 32. Нож с прижимами установлен на двух рычагах 33, закрепленных на валу 34 и приводимых кулаком вала 13.

Для вертикального перемещения обертки служат две пары щипцов 35. Каждая пара имеет две губки, связанные между собой зубчатыми секторами. Одна из губок имеет рычаг с роликом 36 для управления открыванием губок. Закрывание губок осуществляется пружиной. Оси губок закреплены в ползунах 37, помещенных в вертикальные направляющие 38. Вертикальное перемещение щипцам сообщается через тяги рычагами 39, закрепленными на валу 40 и приводимыми кулаком вала 12. Открывание щипцов в нижнем положении производят неподвижные копиры 41. Для управления щипцами в верхнем положении служат два рычага 42, имеющие на концах нажимные площадки 43 для роликов 36 щипцов и закрепленные на валу 44. Рычаги 42 управляются от вала 13 кулаком, к которому пружиной 45. Для блокировки подачи обертки при отсутствии хлеба служит электромагнит 46.

Приемная пара толкателей 3 для подачи предметов на платформу 4 состоит из передиего 47 и заднего 48 толкателей, связанных меладу собой зубчатыми секторами и сидящими на двух валах, которые имеют опоры в двух ползунах 49. Один из валов снабжен рычагом с роликом 50, входящим

в паз подвижной направляющей 51, установленной на ползуне 52. Ползуны 49 и 52 помещены в неподвил ных направляющих и приводятся от кулаков вала 13, для чего ползуны 49 соединены тягами с двумя

рычагами 53, закрепленными на валу 54. Поворотная платформа 4 состоит из корпуса 55 (фиг. 3), закрепленного на валу 20, в котором выполнены пазы: продольный 56 н два поперечных 57. В пазу 56 помещен

ползун 58, на котором закреплен толкатель 59 с установленными по его краям роликами 60, причем размер между наружными краями роликов больще размера завертываемого предмета. В отверстие ползуна

свободно входит палец 61, установленный в рычаге 62 (фиг. 5 и 6) Рычаг закреплен па зубчатом колесе 63, зацепляющимся с зубчатым колесом 64. Оси колес 65 и 66 закреплены в рычаге 67, неподвижно установленном па валу 68. Колесо 64 зацепляется с зубчатым колесом 69, неподвижно скрепленным кронщтейном 70 с корпусом 55. Плечи рычагов 62 и 67 одинаковы. Колеса 63 и 65 имеют одинаковое число зубьев, а колесо 69 - в два раза больщее число зубьев, чем колеса 63 и 64. На валу 68 закреплено такл(е зубчатое колесо 71, зацепляющееся с рейкой 72. На боковых стенках корпуса 55 закреплены оси 73, на

которых сидят рычаги 74, соединенные с зубчатыми секторами 75. Рычаги несут подгибающие лопасти 76. Сектора 75 зацепляются с секторами 77 вала 78, который зубчатым колесом 79 зацепляется с рейкой

80., Рейки 72 и 80 свободно сидят в направляющих отверстиях корпуса 55 и каждая имеет на обоих торцах упоры 81. Напротив реек располагаются нажимные штоки 82 (фиг. 4), которые могут перемещаться в

отверстиях нецодвил ного корпуса под действием рычагов 83 от кулачков вала 12. Каждой рейке соответствует два щтока, располол енных в одной горизонтальной плоскости и симметричных относительно

оси вращения платформы. Это сделано потому, что рейки 72 и 80, занимающие полол ение слева от оси (по фиг. 3), после поворота платформы на 180° вокруг вертикальной оси располол атся справа от

нее. В исходном полол ении левые (по фиг. 1) лопасти 76 помещаются в левом пазу 57, причем обращенные вверх kpak лопастей не превышают уровня 84, соответствующего низу завертыбаемогб предмета. Правые же (по фиг. 1) лопасти 76 располагаются по высоте йыше уровня верха завертываемого предмета. В боковых стенках корпуса 55 также подвижно установлены подпружиненные направляющие 85, расстояние между которыми меньще размера завертываемого предмета. Выводные толкатели 5 установлены на валах, имеющих опоры в кронщтейнах 86 ползунов 87 и снабженных рычагами с роликами 88, входящими в паз подвижной направляющей 89. Направляющая закрейлена на ползуне 90. Ползуны 87 и 90 помещены в неподвижных направляющих и приводятся от кулачков вала 12, для чего ползуны 87 соединены тягами с рычагами 91, закрепленными на валу 92, на котором также свободно сидят рычаги 83. Механизм окончательного формирования пакета состоит из подвижных подгибателей 93, настила 94 и неподвижных направляющих 95 и 96, закрепленных на настиле. Подгибатели 93 закреплены на рычагах 97, установленных на валу 98 и управляемых кулаком вала 12. Подгибатели имеют зубчатые выступы, входящие в пазы направляющих 95. Между направляющими 95 и 96 имеются щели 99, направленные под углом снизу вверх, а в направляк)Ш,их 96 выполнейы щели 100, направленные под углом сверху вниз. Механизм заклейки пакета состоит из цепного Конвейера 101 с толкателями 102, двух боковых и двух нижних нагревателей 103, двух боковых и двух нижних холодильников 104. Толкатели 102 на верхней ветви ценного Конвейера помещаются в зазоре между нижними нагревателями и менаду нижними холодильниками. Для направления движения: Предмета в збне Нриемных т олкателей служат настилы 105 с закрепленными на Них направляющими 106. Уровень настилов. 105 совпадает с уровнем 84 платформы и уровйём настила 94. На одной из направляющих устацовлей дaтЧик KOнfpЬля йалйчйя хлеба 107, в качестве которотб МоЖет быть применен контактный, бесконтактный или любой другой известный выключатель. Работает устройство следующим образом. Предметы 108 (фиг. 7), подлежащие завертке, устанавливаются вручную либо подаются механически сйнхршйЪ с работой устройства по настйлу 105 таким образом, что к началу цикла работы предмет оказьгвается перед толкагелем 48. Под действием кулака вала 13 рычаги 53 перемещают в крайнее левое положение ползуны 49 с толкателями 47 и 48. Предмет, устайовленный перед толкателем 48, перемещаетСи в позицию, исходную для приема его толка№яем 47, который в это время нахрднГсй- в КранНёй лёвом йолойёний. При этом Предмёт найнмает йа датчик 107, созДавШ Жгнал йЙЛйчия. Дальнейщая работа устройства проис годнгТ1ри Налйчий CffTKaJfa. При отсутствии же сигнала блокируется подали обертки, о чем будет сказано йиЖе. После перемещения йолзуйбв 49 в крайнее левОе Поло жение под действием йулак а Вала 13 ползун 52 с направляющей 51 поджимается, повора 1ийаярычаг с ро.чйком 50. При этом толкатель 47 ПовОрачивается в нижнее положение, зубчатым сектором поворачивая также и толкатель 48. Толкатели при этом помещаются в пазу поворотной платформы и в пазу между настйлами 105, оказываясь уровня 84 движенИя низа Предмета. После опускания толкатели рычагами 53 возвращаются в исходное (крайнее правое) положение, приходя под находящимися на настиле предметами, вслед за чем Направляющая 51 опускается, поворачивая толкатели 47 и 48 в исходное положение. При движении толкателей к исходному Положению шйпцы 35 под действием рычагов 39, перемещающих от кулака вала 13 ползуны 37, поднимаются в верхнее Положение. При этом их рычаги с роликами 36 наезжают на площадки 43 и поворачиваются влево, открывая губки щипцов. Щипцы с. открьттыми губками поднимаются мимо ролика 32 выше уровня прорези для ножа в опоре 31. Для прохода губок щипцов в ролике и в опоре выполнены прорези. Губки Щипцов проходят по обе стороны оберточйогО материала. После остановки щипцов в верхнем положений рычаги 42 с площадками 43 отходят вправо под действием Пружины 45 и кулака вала 13, прекращая нажимать на ролики 36 щипцов 35, и губки щипцов под действием пружины смыкаются, заЖймйЙ оберточный материал. Щипцы начинают двигаться вниз под действйем рычагов 39, вытягивая обертку по роликам 26, столу 28 под тормозом 27 и поднимая при этом за ролик 25 рычаги 24. При подъеме рычати 24 прекращают наЖйм 23, которые под действием своих пружин прижимают ролик 22 к постоянно вращак)щёмуся приводному барабану 21, в результате чего обертка разматывается из рулона. При подходе щипцов к крайнему нижнему положению ролики 36 иаезЖают, на йепоДвйЖньге коййрЫ 41, открывая губки щипцов и освобождая обертку. После опускаййя щипцов рычаги 42 возвращают плоЩаДки 43 в исходное (левое) положение. Если предмет к началу хода толкателя 48 не был установлен перед ним, то при движении толкателя он не нажмет на датчик 107. В результате произойдет срабатывайтие блокировочного эяектройагййта 46, якорь которого вь1ДйТ 1йется йя пути рычага 42. В результате, после подъема щипцов в крайнее верхнее положение, когда кулак вала 13 должен позволить 45 отвести рычаги 42 вправо, последние упрутся в якорь магнита, их ролик отойдет от кулака, а площадки 43 останутся в исходном положении. Губки щипцов останутся открытыми, и щипцы опустятся без обертки. Таким образом, при отсутствии подлежащего завертке предмета обертка не подается.

К моменту опускания щипцов с оберткой в нижнее положение толкатели 47 и 48 начинают двюкение с предметами влево. Толкатель 47 подводит предмет к обертке и прижимает его вместе с оберткой к толкателю 59 на поворотной платформе 4. После этого верхние штоки 82 под действием рычага 83 от кулака вала 12 начинают двигаться вправо, нажимая на упор 81 левого торца рейки 72. Рейка 72, неремещаясь вправо, посредством зубчатого колеса 71, вращает вал 68 с рычагом 67. При повороте рычага 67 зубчатое колесо 64, обкатываясь по неподвижному колесу 69, вращает в противоположную сторону колесо 63 с закрепленным на нем рычагом 62. При указанных ранее соотношениях чисел зубьев колес 63, 64 и 69 и равенстве плеч рычагов 62 и 67 при вращении вала 68 палец 61 на рычаге 62 будет двигаться в горизонтальной нлоскости по прямой, проходящей через ось вала 68. При этом палец перемещает по пазу 56 ползун 58 с закрепленным на нем толкателем 59. Движение толкателя 59 нроисходит синхронно с толкателем 47, благодаря чему обертка, отнущенпая щннцами 36 и зажатая между предметом 108 и толкателем 59, перемещается вместе с ними (фиг. 8). Нижний край обертки, загибаясь о край корпуса 55 платформы, частично прикрывает низ предмета, а верхняя ветвь обертки, обкатываясь по ролику 32, продолжает воздействовать на рычаг 24, который обеспечивает, как было описано выше, разматывание рулона.

В процессе двилсения толкателя 59 ролики 60 наезжают на направляющие 85. Так как расстояние между краями роликов 60 больще размера предмета, они раздвигают направляющие, которые при этом сжимают свои пружины, и предмет с оберткой вдвигается между направляющими. Выступающие по бокам края обертки складываются направляющими на боковые стороны предмета, частично закрывая их. После того, как прилегающий к толкателю 47 край предмета 108 пройдет за поперечный паз 57, толкатель 47 прекращает движение и оппсанным ранее путем возвращается в исходное ноложение, а толкатель 59 продолжает двигаться до противоположного края платформы. При этом ролики 60 выходят за пределы направляющих 85, которые под действием своих нружин зажимают предмет.

После остановки предмета под действием кулака вала 13 рычаги 33 поворачиваются влево, прижимы 30 прижимают обертку к опоре 31, нож 29, входя в прорезь опоры 31, разрезает обертку. Нож с прижимами возвращаются рычагами 33 в исходное положение, и конец обертки, идущий от рулона, готов к носледующему захвату его щипцами, так как после остановки предмета движенне обертки нрекращается, барабан 21 с роликом 22 нродолжают ее разматывать до тех пор, пока рычаги 24 Не

опустятся в исходное положение, в котором они, нажимая на рычаги 23, отводят ролик 22 от барабана, чем прекращают разматывание. Оберточный материал после остаповки движения предмета оказывается под действием нружин рычага 24, однако его вытягиванию из-под предмета препятствзет тормоз 27, заклинивающий обертку на столе 28. После отрезания обертки под действием

кулака вала 12 посредством рычага 83 нилсние штоки 82 перемещаются вправо, нажимая на упор 81 левого торца рейки 80. Рейка, перемещаясь вправо, посредством колеса 79, вала 78 н зубчатых секторов 77

поворачивает на осях 73 зубчатые сектора

75и соединенные с ними рычаги 74 по часовой стрелке (фиг. 1). При этом повороте закрепленные на рычагах 74 лонасти 76, расположенные вправо от оси платформы

(фиг. 1), опускаясь вниз, налагают обертку па верхнюю н заднюю стороны предмета (фиг. 9). В пололсении лопастей

76обертка частично огибает их, как показано на фиг. 9, н входит с ними в паз

57, что препятствует отходу обертки от завертываемого предмета при последующем повороте платформы. После этих операций предмет в обертке приобретает форму, изобрал :енную на фиг. 10 и 16, а штоки 82 возвращаются в исходное положение.

К этому момепту времени ролик водила

16 входит в паз креста 17 и поворачивает

его, что посредством зубчатых колес 18

приводит к повороту на 180° вала 20 с закрепленным на нем корпусом 55. После поворота платформы навстречу предмету, рычагами 97 от кулака вала 12 перемещаются подгибатели 93. Поворот платформы на 180° приводит к тому, что толкатель 59, передвинутый на левый край платформы, оказывается в исходном положении, а лопасти 76, поднятые над левой от оси стороной платформы, также оказываются с правой стороны.

Окончанпе поворота платформы совпадает с началом рабочего хода (влево) толкателя 47. Как было уже указано, после при-. жима толкателя 47, нредмета и обертки к толкателю 59, носледний начинает двигаться влево (фиг. И), разжимая роликами 60

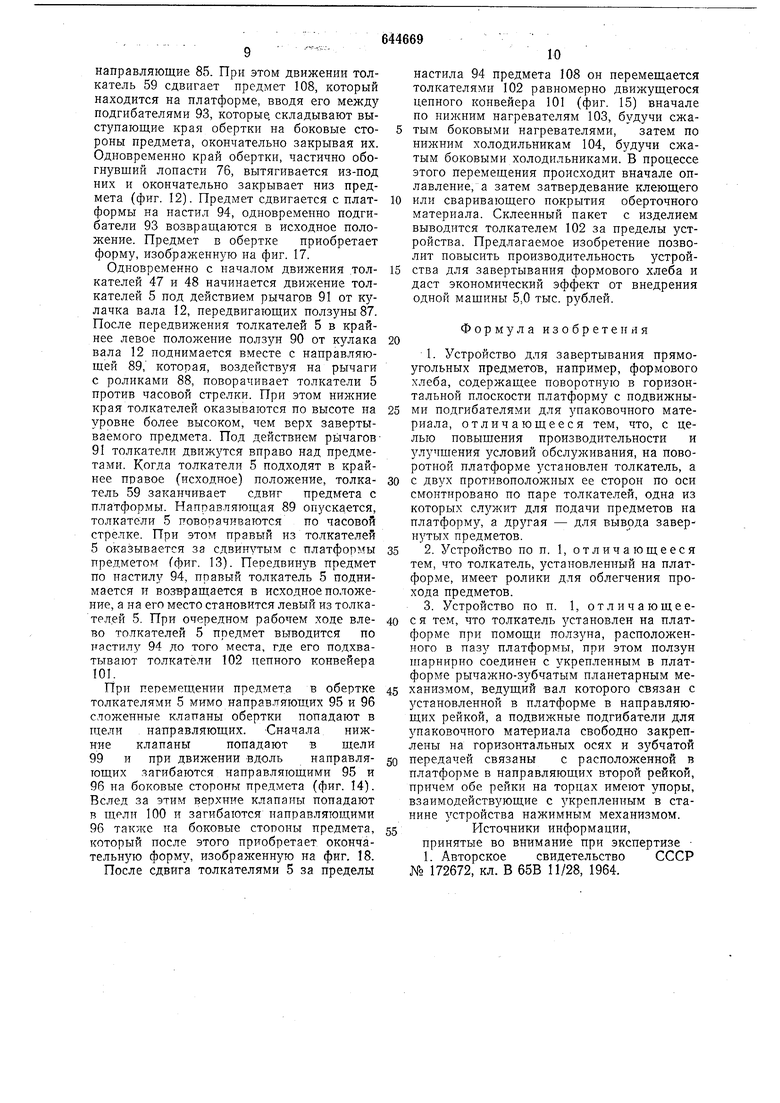

направляющие 85. При этом движении толкатель 59 сдвигает иредмет 108, который находится на платформе, вводя его между подгибателями 93, которые, складывают выступающие края обертки на боковые стороны предмета, окончательно закрывая их. Одновременно край обертки, частично обогнувший лопасти 76, вытягивается из-под них и окончательно закрывает низ предмета (фиг. 12). Предмет сдвигается с платформы на настил 94, одновременно подгибатели 93 возвращаются в исходное положение. Предмет в обертке приобретает форму, изображенную на фиг. 17.

Одновременно с началом движения толкателей 47 и 48 начинается движение толкателей 5 под действием рычагов 91 от кулачка вала 12, передвигающих полз5гны87. После передвижения толкателей 5 в крайнее левое положение ползун 90 от кулака вала 12 поднимается вместе с направляющей 89, которая, воздействуя на рычаги с роликами 88, поворачивает толкатели 5 против часовой стрелки. При этом нижние края толкателей оказываются по высоте на уровне более высоком, чем верх завертываемого предмета. Под действием рьтчагов91 толкатели движутся вправо над предметами. Когда толкатели 5 подходят в крайнее правое (исходное) положение, толкатель 59 заканчивает сдвиг предмета с платформы. Направляющая 89 опускается, толкатели 5 поворачиваются по часовой стрелке. При этом правый из толкателей 5 оказывается за сдвинутым с платформы предметом (фиг. 13). Передвинув предмет по настилу 94, правый толкатель 5 поднимается и возвращается в исходное положеиие, а на его место становится левый из толкателей 5. При очередном рабочем ходе влево толкателей 5 предмет выводится по настилу 94 до того места, где его подхватывают толкатели 102 цепного конвейера 101.

При перемещении предмета в обертке толкателями 5 мимо направляющих 95 и 96 сложенные клапаны обертки попадают в щели направляющих. -Сначала нижние клапаны попадают в щели 99 и при движении вдоль направляющих загибаются направляющими 95 и 96 на боковые стороны предмета (фиг. 14). Вслед за этим верхние клапаны попадают в щели 100 и загибаются иаправляющими 96 также на боковые СТОРОНЫ предмета, который после этого приобретает окончательную форму, изображенную на фиг. 18.

После сдвига толкателями 5 за пределы

настила 94 предмета 108 он перемещается толкателями 102 равномерно движущегося цепного конвейера 101 (фиг. 15) вначале по нижним нагревателям 103, будучи сжатым боковыми нагревателями, затем по нижним холодильникам 104, будучи сжатым боковыми холодильниками. В процессе этого перемещения происходит вначале оплавление, а затем затвердевание клеющего

или сваривающего нокрытия оберточного материала. Склеенный пакет с изделием выводится толкателем 102 за пределы устройства. Предлагаемое изобретение позволит повысить производительность устройства для завертывания формового хлеба и даст экономический эффект от внедрения одной машины 5,0 тыс. рублей.

Формула изобретения

1. Устройство для завертывания прямоугольных предметов, например, формового хлеба, содержащее поворотную в горизонтальной плоскости платформу с подвижными подгибателями для упаковочного материала, отличающееся тем, что, с целью повышения производительности и улучшения условий обслуживания, на поворотной платформе установлен толкатель, а

с двух противоположных ее сторон по оси смонтировано по паре толкателей, одна из которых служит для подачи предметов на платформу, а другая - для вывода завернутых предметов.

2. Устройство по п. 1, отличающееся тем, что толкатель, установленный на платформе, имеет ролики для облегчения прохода предметов. 3. Устройство по п. 1, отличающеес я тем, что толкатель установлен на платформе при помощи ползуна, расположенного в пазу платформы, при этом ползун шарнирно соединен с укрепленным в платформе рычажно-зубчатым планетарным механизмом, ведущий вал которого связан с установленной в платформе в направляющих рейкой, а подвижные подгибатели для З паковочного материала свободно закреплены на горизонтальных осях и зубчатой

передачей связаны с расположенной в платформе в направляющих второй рейкой, причем обе рейки на торцах имеют упоры, взаимодействующие с укрепленным в станине з стройства нажимным механизмом.

Источники информации,

принятые во внимание при экспертизе 1 Авторское свидетельство СССР № 172672, кл. В 65В П/28, 1964.

« «

74

82

РигЛ

г-г

В5

61

68 1

ШУ//7 777Щ 6Z

S} 67

/ 66

fuz.S

Риг.&

W

59

Фиг.б ,j

.W S5

Фиг. 11

85

s

. we

V

s

-«7

75

57

95

f

9 ВЧ I

7S Г08 59

Фиг. 72

3S

ш

fuz. ii(

fui.lB

Фиг. 17

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завертывания прямоугольных предметов | 1981 |

|

SU977287A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| УСТРОЙСТВО ДЛЯ ЗАВЕРТЫВАНИЯ ПРЕДМЕТОВ В БУМАГУ И УПАКОВКИ ИХ В КОРОБКИ | 1969 |

|

SU241276A1 |

| Машина для упаковки карамели и других предметов | 1932 |

|

SU32374A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| УСТРОЙСТВО ДЛЯ ЗАВЕРТЫВАНИЯ В «НОСОК» ШТУЧНЫХ ИЗДЕЛИЙ | 1973 |

|

SU379460A1 |

| Устройство для завертывания в бумагу штучных изделий | 1982 |

|

SU1060542A1 |

| УСТРОЙСТВО для ЗАВЕРТЫВАНИЯ КОНДИТЕРСКИМИ :^'!'::у- ir-iyv:-.у аj' • •'••••' JVI U/tljf. .4- '--' г1 '^- - i»яг-чГ»Г^п»» 1"л'. ч... .-i .ИЗДЕЛИЙ1^игл^Юг::кА | 1971 |

|

SU292865A1 |

| Автомат для упаковывания сахара-рафинада | 1991 |

|

SU1822835A1 |

| И. В. Ефремови А. С. Мичурин | 1968 |

|

SU213659A1 |

т.

/S4Риг. в

Авторы

Даты

1979-01-30—Публикация

1976-10-04—Подача