1

Изобретение относится к области машиностроения и может быть использовано в термических цехах.

Известно закалочное устройство, содерлсащее неподвижный упор, боковой подвижный прижим, нижнюю неподвижную плиту и вертикальный подвижный прижим, рабочие поверхности которого имеют рифления и каналы для подвода охлаждающей жидкости. Однако обрабатываемое изделие в процессе закалки омывается охлаждающей жидкостью не одновременно со всех сторон и не равномерно как по периметру, так и по длине (охлаждающая жидкость протекает через отверстия, где наименьшее сопротивление). В результате после закалки появляется остаточная деформация.

В предлагаемом устройстве в нижней неподвижной плите и в вертикальном подвижном прижиме смонтированы рубашечные спрейеры (для охлаждающей жидкости), причем, вертикальный подвижный прижим имеет трубки, верхние кромки которых расположены на одном уровне и приподняты относительно дна ванны спрейера.

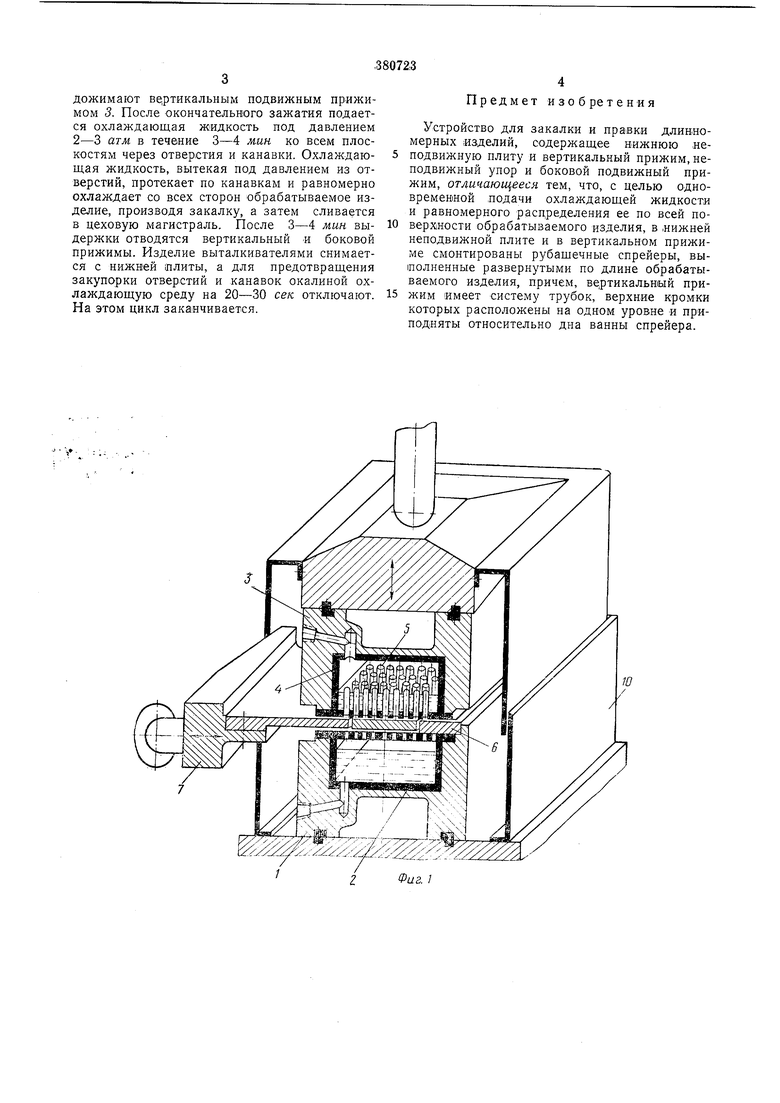

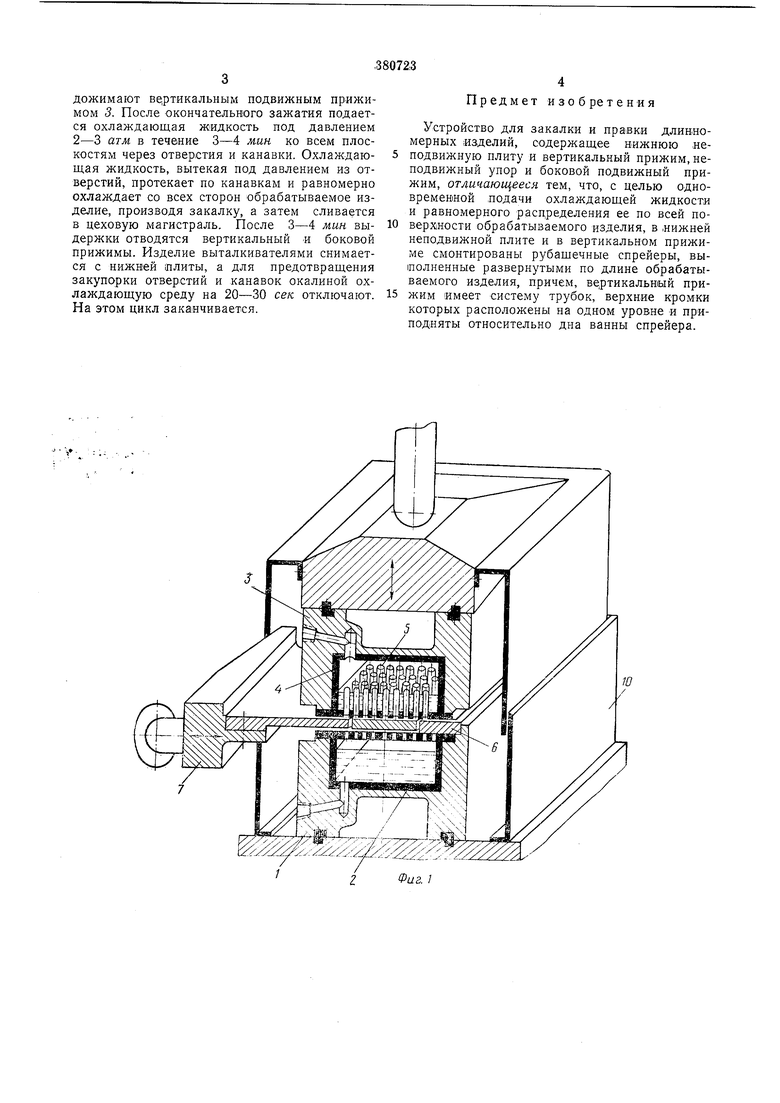

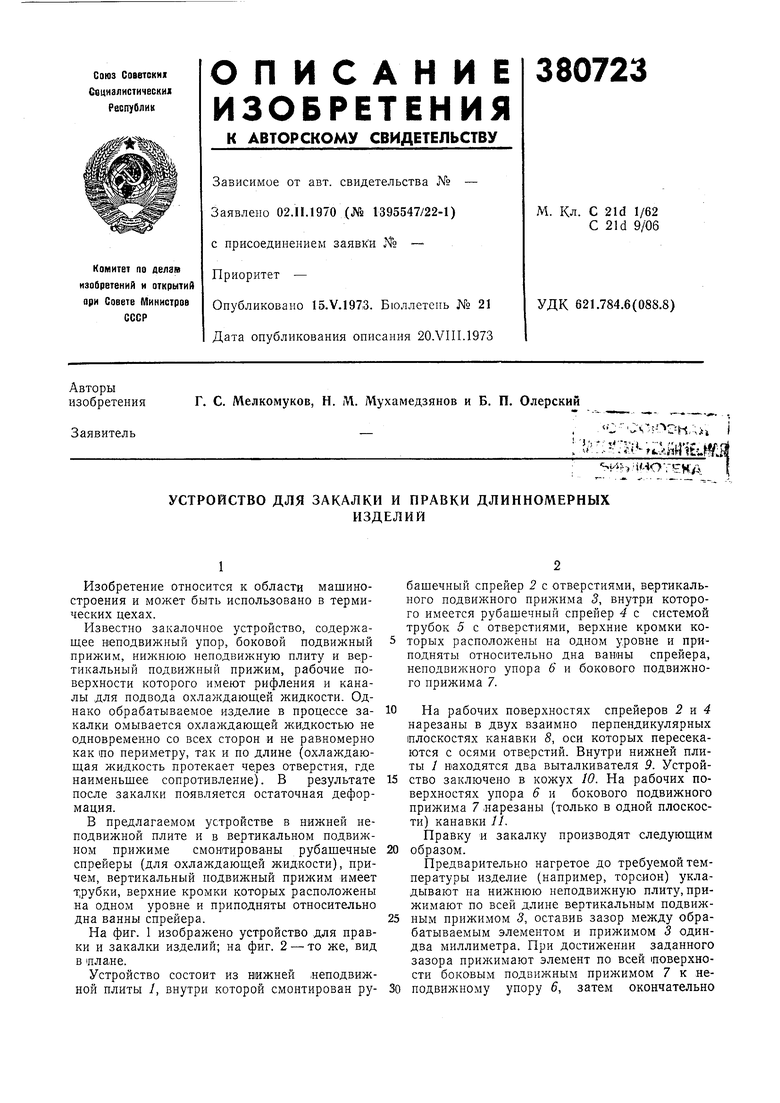

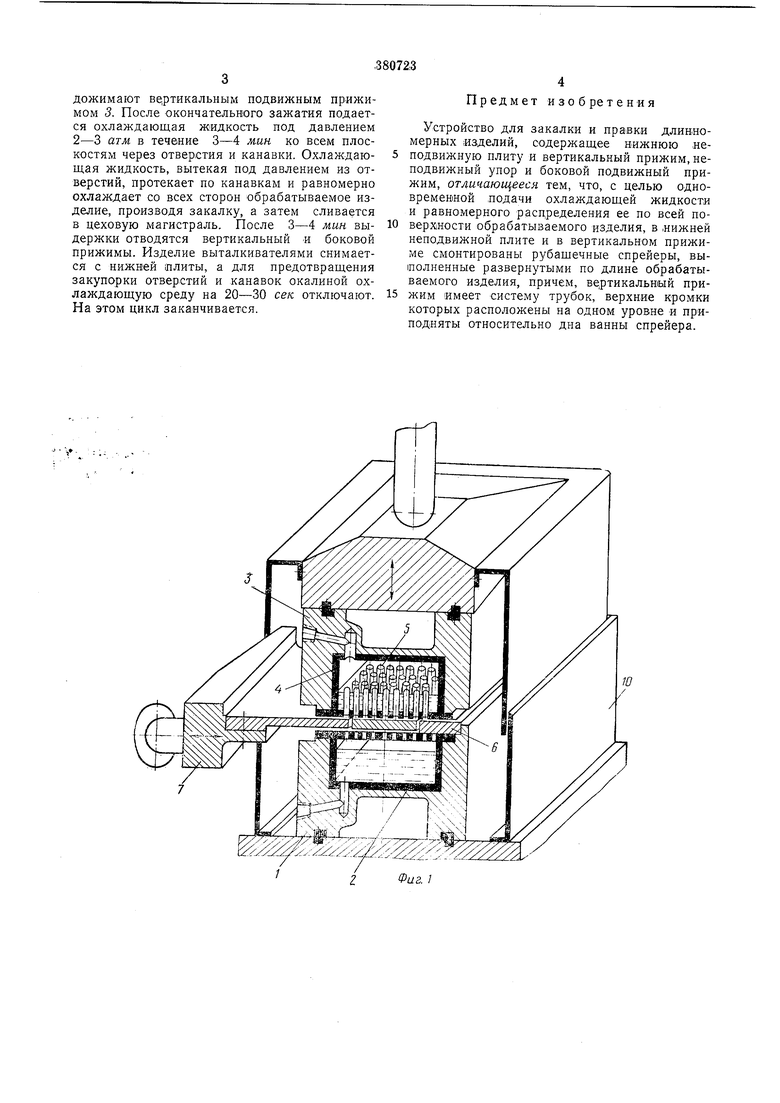

На фиг. 1 изображено устройство для правки и закалки изделий; на фиг. 2 - то же, вид в 1плане.

Устройство состоит из нижней -неподвижной плиты /, внутри которой смонтирован рубащечный спрейер 2 с отверстиями, вертикального подвижного прилчима 3, внутри которого имеется рубашечный спрейер 4 с системой трубок 5 с отверстиями, верхние кромки которых расположены на одном уровне и приподняты относительно дна ванны спрейера, неподвижного упора 6 и бокового подвижного прижима 7.

На рабочих поверхностях спрейеров 2 и 4 нарезаны в двух взаимно перпендикулярных плоскостях канавки 8, оси которых пересекаются с осями отверстий. Внутри нижней плиты / находятся два выталкивателя 9. Устройство заключено в кожух 10. На рабочих поверхностях упора 6 и бокового подвижного прижима 7 .нарезаны (только в одной плоскости) канавки 11. Правку и закалку производят следующим

образом.

Предварительно нагретое до требуемой температуры изделие (например, торсион) укладывают на нижнюю неподвижную плиту, прижимают по всей длине вертикальным подвижным прижимом 3, оставив зазор между обрабатываемым элементом и прижимом 3 одиндва миллиметра. При достижении заданного зазора прил имают элемент по всей поверхности боковым подвижным прижимом 7 к неподвижному упору 6, затем окончательно

дожимают вертикальным подвижным прижимом 3. После окончательного зажатия подается охлаждающая жидкость под давлением 2-3 атм в течение 3-4 мин ко всем плоскостям через отверстия и канавки. Охлаждающая жидкость, вытекая под давлением из отверстий, протекает по канавкам и равномерно охлаждает со всех сторон обрабатываемое изделие, производя закалку, а затем сливается в цеховую магистраль. После 3-4 мин выдержки отводятся вертикальный -и боковой прижимы. Изделие выталкивателями снимается с нижней плиты, а для предотвращения закупорки отверстий и канавок окалиной охлаждающую среду на 20-30 сек. отключают. На этом цикл заканчивается.

Предмет изобретения

Устройство для закалки и правки длинномерных изделий, содержащее нижнюю ,неподвижную плиту и вертикальный прижим, неподвижный упор и боковой подвижный прижим, отличающееся тем, что, с целью одновременной подачи охлаждающей жидкости и равномерного распределения ее по всей поверхности обрабатываемого изделия, в |Нижней неподвижной плите и в вертикальном прижиме смонтированы рубашечные спрейеры, выполненные развернутыми по длине обрабатываемого изделия, причем, вертикальный прижим имеет систему трубок, верхние кромки которых расположены на одном уровне и приподняты относительно дна ванны спрейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Устройство для вытяжки | 1982 |

|

SU1098615A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2518016C1 |

| Способ изготовления коробчатых изделий и штамп для его осуществления | 1978 |

|

SU747577A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1980 |

|

SU902928A1 |

| Станок для закалки внутренних поверхностей полых цилиндрических изделий | 1981 |

|

SU1025735A1 |

| Штамп для штамповки изделий из плоских заготовок | 1987 |

|

SU1447479A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Устройство для непрерывно-последовательной закалки изделий | 1978 |

|

SU685701A2 |

Фиг. 2

Авторы

Даты

1973-01-01—Публикация