I

Изобретение относится к термообработке, в частности к устройствам для Закалки сферических дисков, изготовленных из двухслойных металлов и может найти применение, например, в сельскохозяйственном машиностроении для закалки дисков лущильников.

Известен станок для закалки изделий, содержащий индукционные нагреватели, спрейер, поворотный стол несущий установочные шпинделя и механизм вращения детали 1.

Недостатком известного станка является отсутствие термофиксации деталей после индукционного нагрева, что не позволяет обеспечить качественную закалку деталей типа сферических дисков как однослойных, так и двухслойных, в частности дисков лущильников, вследствие их коробления.

Кроме того, в -.дроцессе охлаждейия деталей в известных станках внутри спрейера и на стенках душирующих отверстий оседают взвешенные примеси охлаждающей среды, и забивают их, что приводит к неравномерной подаче охлаждающей среды, к снижению стабильности процесса охлаждения, а, следовательно,к снижению качества закалки деталей.

i

Целью изобретения является повышение качества закалки путем исключения коробления.

Для достижения поставленной цели станок снабжен прессом, состоящим из верхней и нижней плит, на которых жестко за1$реплены копирные лекала, причем нижняя плита выполнена с возможностью вертикального перемещения, а верхняя плита в средней части жестко соединена со спрейером, выполненным в виде тарелки с перфорированной донной частью, имеющей центральное отверстие. Станок снабжен водоохЛсЦЖдаемым стаканом, установленным соосно шпинде.пк1 и имеющим возможность вращения и кольцевыми спрейерами, один из которых установлен на нижней плите, а другой - в пазах верхних лекал.

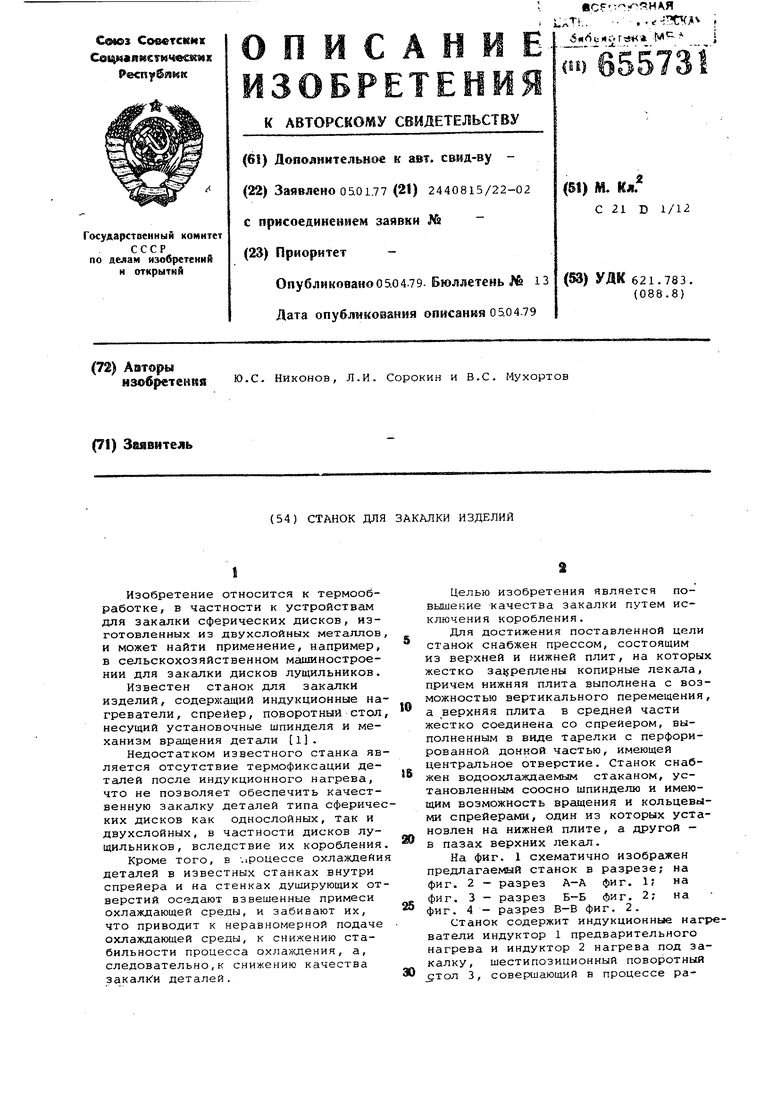

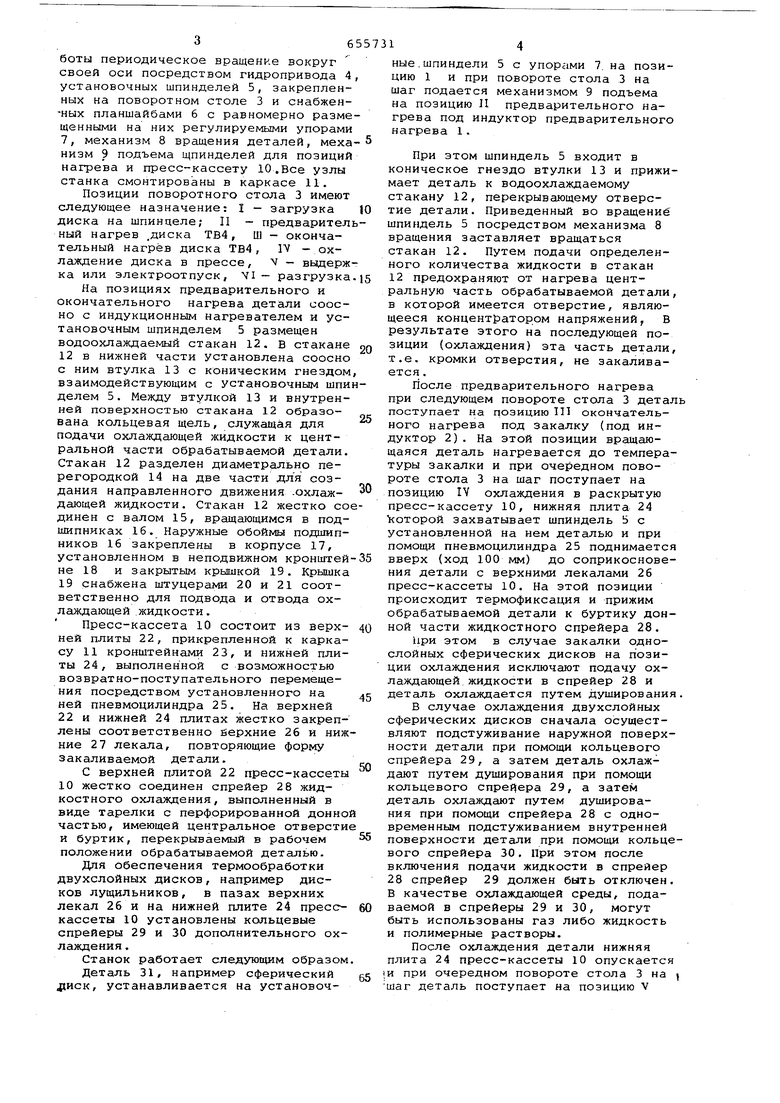

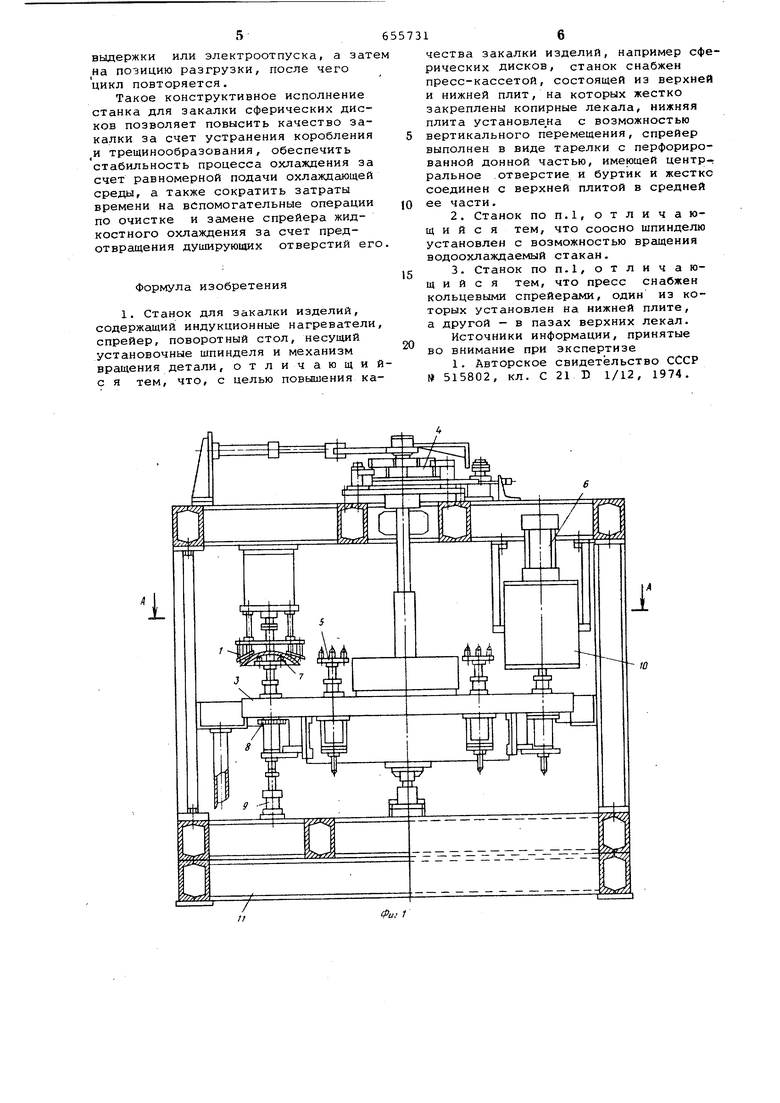

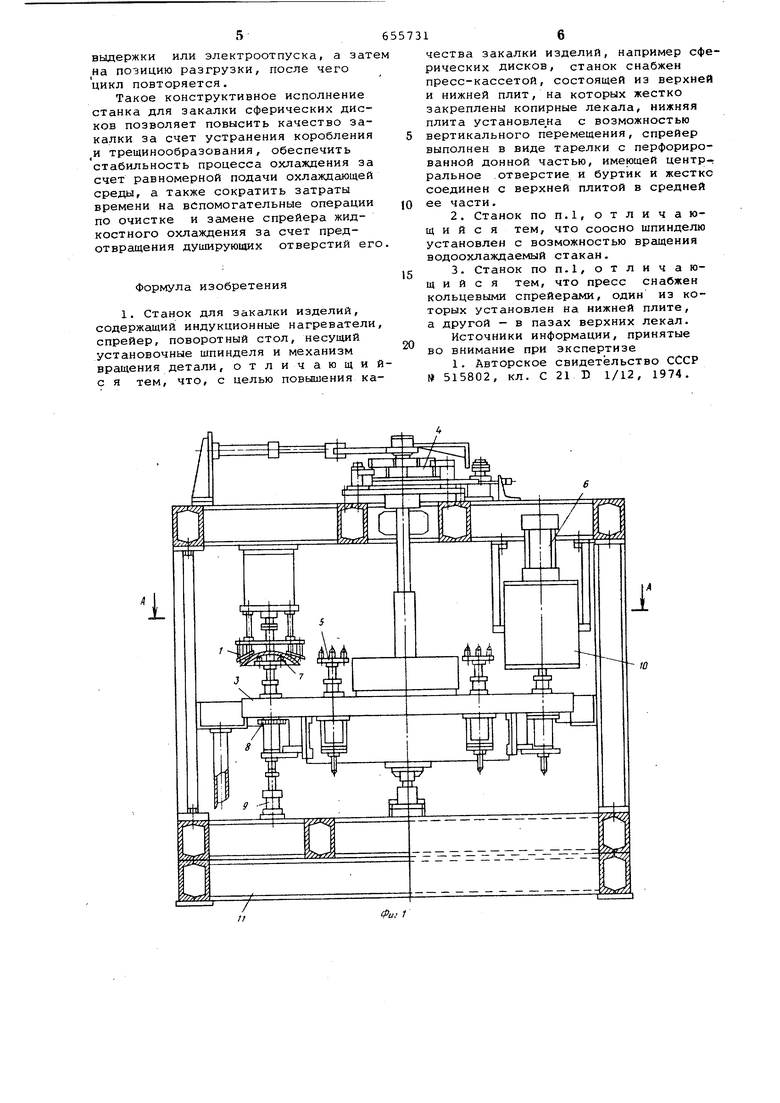

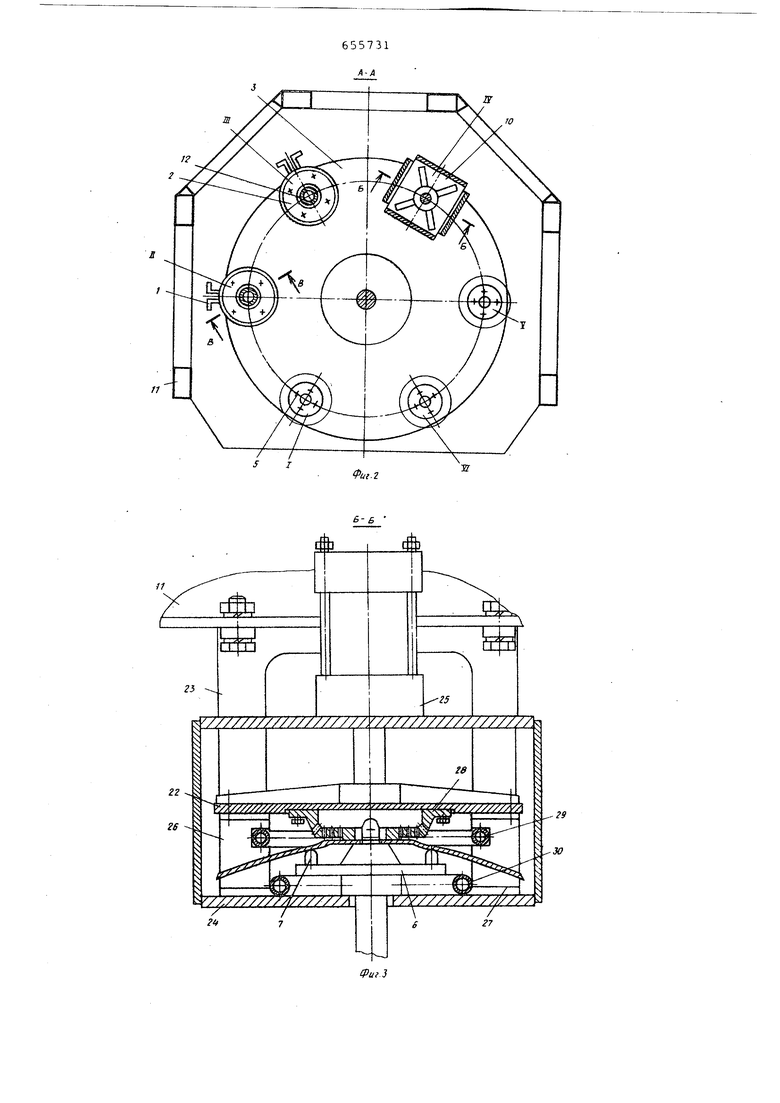

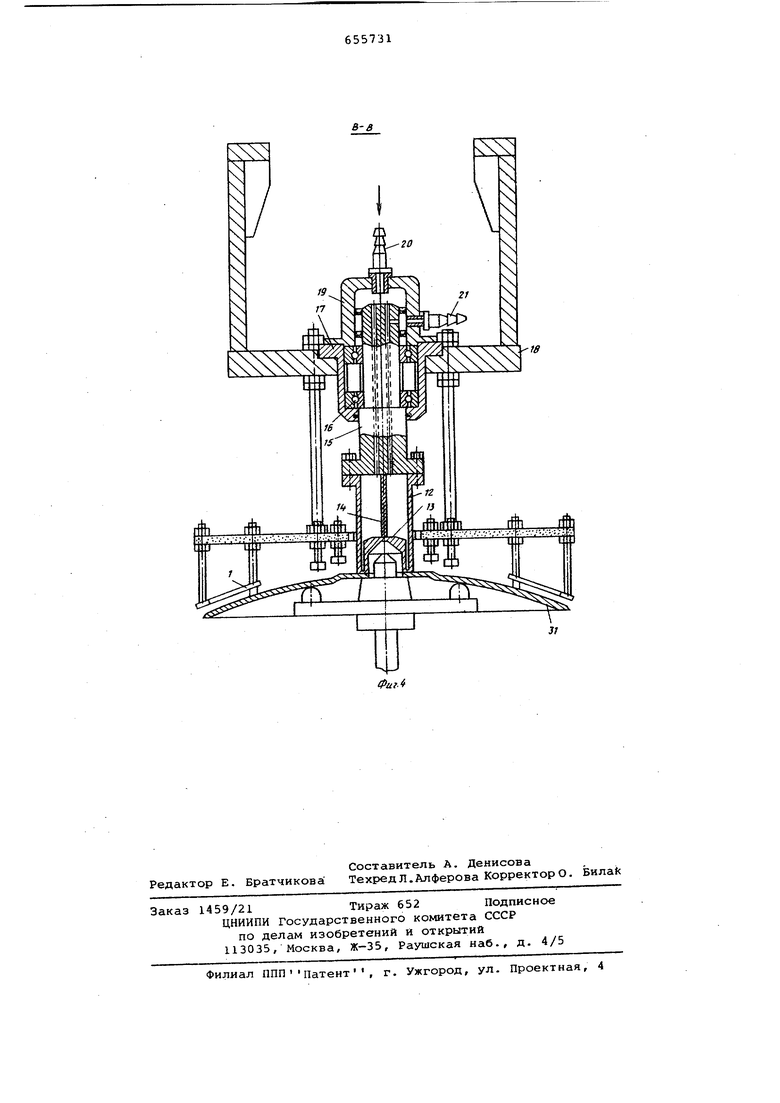

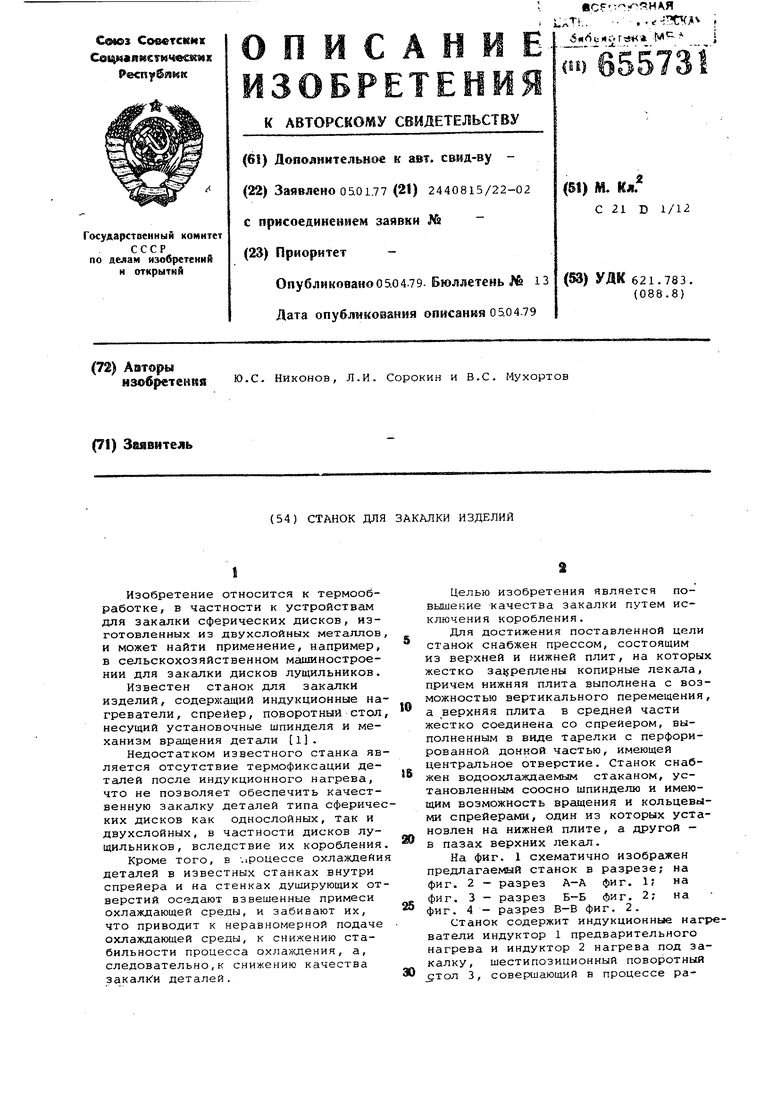

На фиг. 1 схематично изображен предлагаемый станок в разрезе; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2; на фиг. 4 - разрез В-В фиг. 2.

Станок содержит индукционные нагреватели индуктор 1 предварительного нагрева и индуктор 2 нагрева под закалку, шестипозиционный поворотный

0 5ТОЛ 3, совершающий в процессе работы периодическое вращение вокруг своей оси посредством гидропривода 4 установочных шпинделей 5, закрепленных на поворотном столе 3 и снабженных планшайбами 6 с равномерно разме щенньлми на них регулируемыми упорами 7, механизм 8 вращения деталей, меха низм 9 подъема щпинделей для позиций нагрева и пресс-кассету 10.Все узлы станка смонтированы в каркасе 11. Позиции поворотного стола 3 имеют следующее назначение: I - загрузка диска на шпинделе; II - предварител ный нагрев .диска ТВ4, Ш - окончательный нагрев диска ТВ4, П - охлаждение диска в прессе, V - выдерж ка или электроотпуск, 41- разгрузка На позициях предварительного и окончательного нагрева детали соосно с индукционным нагревателем и установочным шпинделем 5 размещен водоохлаждаемый стакан 12. В стакане 12 в нижней части установлена соосно с ним втулка 13 с коническим гнездом взаимодействующим с установочным шпи делем 5. Между втулкой 13 и внутренней поверхностью стакана 12 образована кольцевая щель, служащая для подачи охлаждающей жидкости к центральной части обрабатываемой детали. Стакан 12 разделен диаметр.ально перегородкой 14 на две части для создания направленного движения .охлаждающей жидкости. Стакан 12 жестко со динен с валом 15, вращающимся в подшипниках 16. Наружные обоймы подшипников 16 закреплены в корпусе 17, установленном в неподвижном кронштей не 18 и закрытым крышкой 19. Крышка 19 снабжена штуцерами 20 и 21 соответственно для подвода и отвода охлаждающей жидкости . Пресс-кассета 10 состоит из верхней плиты 22, прикрепленной к каркасу 11 кронштейнами 23, и нижней плиты 24, выполненной с возможностью возвратно-поступательного перемещения посредством установленного на ней пневмоцилиндра 25. На верхней 22 и нижней 24 плитах жестко закреплены соответственно йерхние 26 и ниж ние 27 лекала, повторяющие форму закаливаемой детали. С верхней плитой 22 пресс-кассеты 10 жестко соединен спрейер 28 жидкостного охлаждения, выполненный в виде тарелки с перфорированной донно частью, имеющей центральное отверсти и буртик, перекрываемый в рабочем положении обрабатываемой деталью. Для обеспечения термообработки двухслойных дисков, например дисков лущильников, в пазах верхних лекал 26 и на нижней плите 24 пресскассеты 10 установлены кольцевые спрейеры 29 и 30 дополнительного охлаждения . Станок работает следующим образом Деталь 31, например сферический Лиск, устанавливается на установочные.шпиндели 5 с упорами 7. на позицию 1 и при повороте стола 3 на шаг подается механизмом 9 подъема на позицию И предварительного нагрева под индуктор предварительного нагрева 1. При этом шпиндель 5 входит в коническое гнездо втулки 13 и прижимает деталь к водоохлаждаемому стакану 12, перекрывающему отверстие детали. Приведенный во вращение шпиндель 5 посредством механизма 8 вращения заставляет вращаться стакан 12. Путем подачи определенного количества жидкости в стакан 12 предохраняют от нагрева центральную часть обрабатываемой детали, в которой имеется отверстие, являющееся концентратором напряжений, В результате этого на последующей позиции (охлаждения) эта часть детали, т.е. кромки отверстия, не закаливается . После предварительного нагрева при следующем повороте стола 3 деталь поступает на позицию П1 окончательного нагрева под закалку (под индуктор 2). На этой позиции вращающаяся деталь нагревается до температуры закалки и при очередном повороте стола 3 на шаг поступает на позицию IV охлаждения в раскрытую пресс-кассету 10, нижняя плита 24 Которой захватывает шпиндель Ь с установленной на нем деталью и при помощи пневмоцилиндра 25 поднимается вверх (ход 100 мм) до соприкосновения детали с верхними лекалами 26 пресс-кассеты Ю. На этой позиции происходит тёрмофиксация и прижим обрабатываемой детали к буртику донной части жидкостного спрейера 28. Цри этом в случае закалки однослойных сферических дисков на позиции охлаждения исключают подачу охлаждающей жидкости в спрейер 28 и деталь охлаждается путем душирования. В случае охлаждения двухслойных сферических дисков сначала осуществляют подстуживание наружной поверхности детали при помощи кольцевого спрейера 29, а затем деталь охлаждают путем душирования при помощи кольцевого спредера 29, а затем деталь охлаждают путем душирования при помощи спрейера 28 с одновременным подстуживанием внутренней поверхности детали при помощи кольцевого спрейера 30. При этом после включения подачи жидкости в спрейер 28 спрейер 29 должен быть отключен. В качестве охлаждающей среды, подаваемой в спрейеры 29 и 30, могут быть использованы газ либо жидкость и полимерные растворы. После охлаждения детали нижняя плита 24 пресс-кассеты 10 опускается (И при очередном повороте стола 3 на шаг деталь поступает на позицию V 5 выдержки или электроотпуска, а зат на позицию разгрузки, после чего цикл повторяется. Такое конструктивное исполнение станка для закалки сферических дисков позволяет повысить качество закалки за счет устранения коробления и трещинообразования, обеспечить стабильность процесса охлаждения за счет равномерной подачи охлаждающей среды, а также сократить затраты времени на вспомогательные операции по очистке и замене спрейера жидкостного охлаждения за счет предотвращения душирующих отверстий ег Формула изобретения 1. Станок для закалки изделий, содержащий индукционные нагреватели спрейер, поворотный стол, несущий установочные шпинделя и механизм вращения детали, отличающи с я тем, что, с целью повышения ка 1 честна закалки изделий, например сферических дисков, станок снабжен пресс-кассетой, состоящей из верхней и нижней плит, на которых жестко закреплены копирные лекала, нижняя плита установле,на с возможностью вертикального перемещения, спрейер выполнен в виде тарелки с перфорированной донной частью, имеющей центрральное .отверстие и буртик и жестко соединен с верхней плитой в средней ее части. 2.Станок поп.1,отлича ющ и и с я тем, что соосно шпинделю установлен с возможностью вращения водоохлаждаемый стакан. 3.Станок по п.1, отличающий с я тем, что пресс снабжен кольцевыми спрейерами, один из которых установлен на нижней плите, а другой - в пазах верхних лекал. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР W 515802, кл. С 21 Б 1/12, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки цилиндрических деталей | 1974 |

|

SU515802A1 |

| Установка для изготовления отвалов плугов | 1974 |

|

SU640816A1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

| Станок для индукционной закалки изделий | 1982 |

|

SU1098960A1 |

| Способ термической обработки изделий из серого чугуна | 1986 |

|

SU1477750A1 |

| Станок для закалки деталей с нагревом токами высокой частоты | 1989 |

|

SU1808877A1 |

| Станок для закалки цилиндрическихдЕТАлЕй | 1979 |

|

SU846572A1 |

| СТАНОК ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1970 |

|

SU258352A1 |

| Автомат для обработки деталей | 1981 |

|

SU1039692A1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

ff

ю

Фиг.2

18

31

Авторы

Даты

1979-04-05—Публикация

1977-01-05—Подача