Изобретение относится к области термической обработки изделий. По основному aBTi св. № 276.126 известно устройство для непрерьшнопоследовательной закалки изделий, содержащее индуктор, спрейер, механизм зажима изделий и центрирующие ролики. По обе стороны центрирующих роликов размещены спрейеры, а один из зажимов выполнен трехролико вым с расположенной в нем плоской о равкой. Индуктор, спрейеры и центри рующие ролики установлены на поперечно-подвижной каретке суппорта, а механизм зажима - в кулачках планшайбы и в пинали задней бабки станка. При работе известного устройства поступательное движение суппорта вы зывает соответствующее перемещение закалочного устройства вдоль упрочняемой поверхности изделия. При это с помощью поперечно-подвижной карет ки обеспечивается возможность прину дительного статического изгиба изде лия в сторону, противоположную короблению . Однако в связи с расположением центрирующих роликов в зоне охлажде иия правка изделий путем их статического изгиба в ряде случаев затруднена. В частности, при односторонней закалке пластин из легированных сталей с относительно низкой.температурой мартенситной точки My, центрирующие ролики оказываются на участке, где изделие охлаждено до состояния высоких упругих свойств, при которых статический изгиб не обеспечивает требуемой пластической деформации металла. С другой стороны, приближение роликов к зоне нагрева отрицательно сказывается на ходе структурных превращений в стали в связи с преждевременным отсеканием роликами от изделия быстроохлаждаюией закалочной смеси. Цель изобретения - повышение качества закалки и правки изделий. Цель достигается тем, что в устройстве для непрерывно-последовательной закалки каждый из центрирующих роликов выполнен полым и снабжен источником механических вибраций, размещенным в указанной полости. Механическая вибрация, наложенная на статический изгиб, подавляет упругость охлаждаемого слоя детали, вызнзшая его пластическую деформацию, направленную противоположно короблению при закалке. Кроме того, вибрация изделия обеспечивает более полное превращение в стали аустенита в мартенсит и благоприятное распределение остаточных напряжений по глубине закаленного слоя.

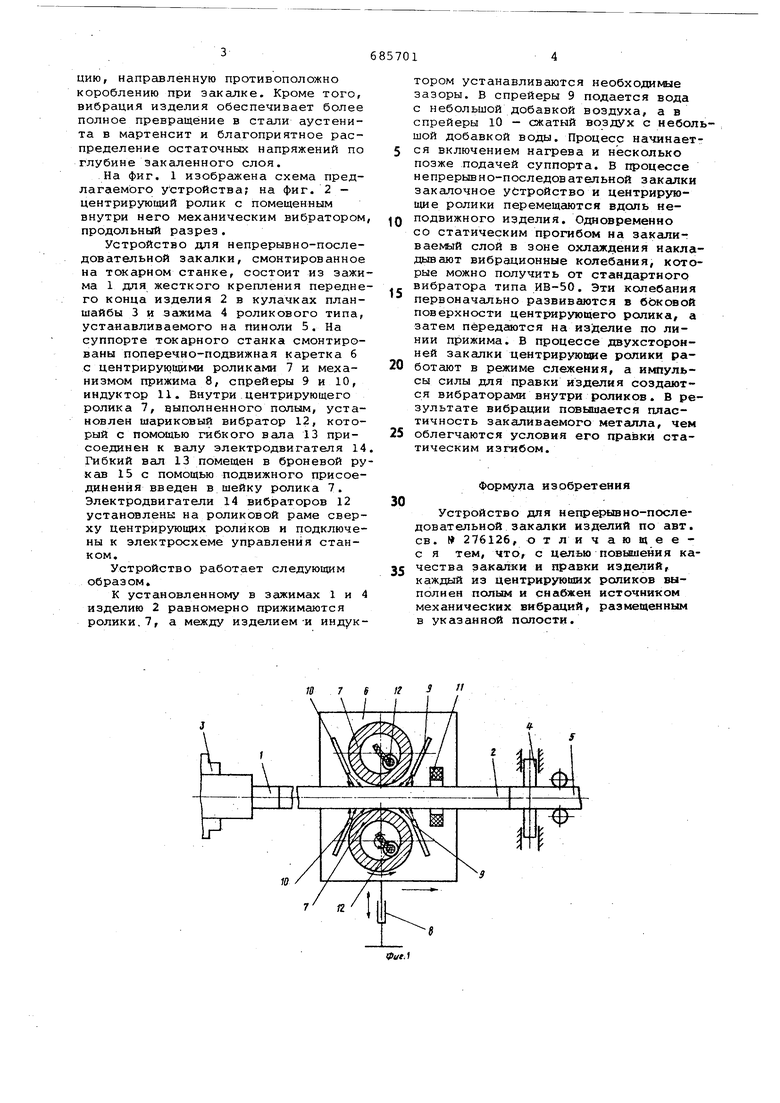

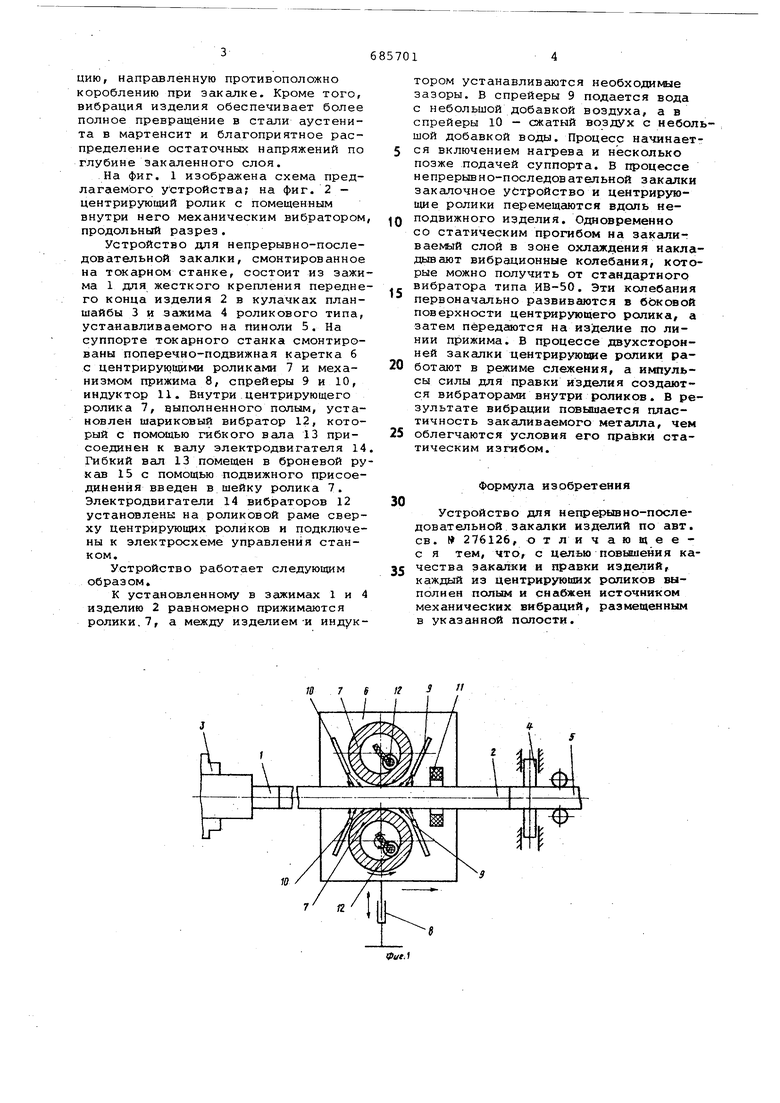

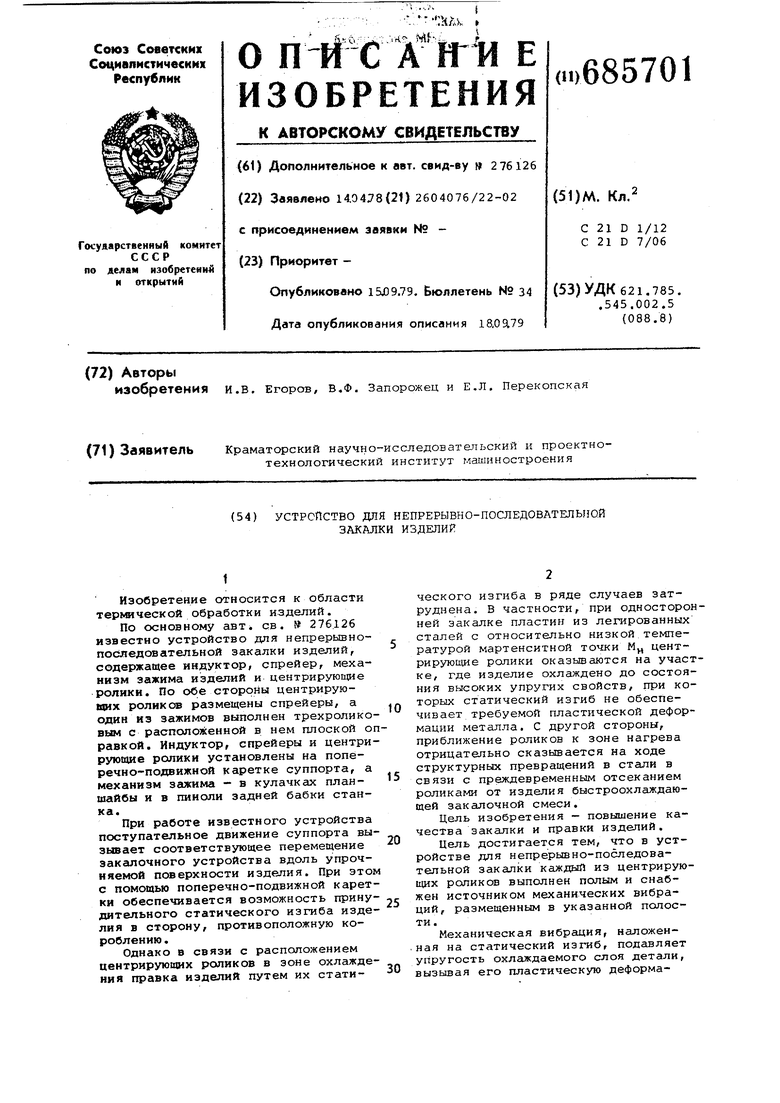

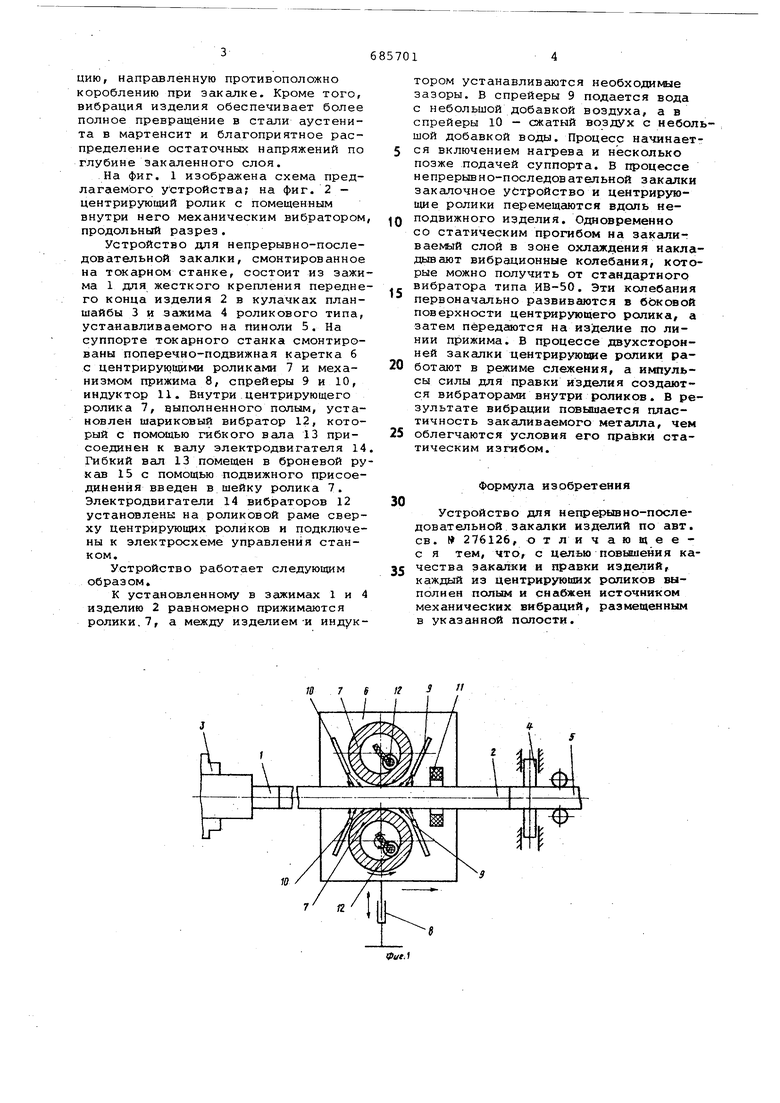

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 центрирующий ролик с помещенным внутри него механическим вибратором продольный разрез.

Устройство для непрерывно-последовательной закалки, смонтированное на токарном станке, состоит из зажима 1 для жесткого крепления переднего конца изделия 2 в кулачках планшайбы 3 и зажима 4 роликового типа, устанавливаемого на пиноли 5. На суппорте токарного станка смонтированы поперечно-подвижная каретка 6 с центрирующими роликами 7 и механизмом прижима 8, спрейеры 9 и 10, индуктор 11. Внутри центрирующего ролика 7, выполненного полым, установлен шариковый вибратор 12, который с помощью гибкого вала 13 присоединен к валу электродвигателя 14 Гибкий вал 13 помещен в броневой рукав 15 с помощью подвижного присоединения введен в шейку ролика 7. Электродвигатели 14 вибраторов 12 установлены на роликовой раме сверху центрирующих роликов и подключены к электросхеме управления станком.

Устройство работает следующим образом,

К установленному в зажимах 1 и 4 изделию 2 равномерно прижимаются ролики, 7, а между изделием-и индуктором устанавливаются необходимые зазоры. В спрейеры 9 подается вода с небольшой добавкой воздуха, а в спрейеры 10 - сжатый воздух с небольшой добавкой воды. Процесс начинается включением нагрева и несколько позже подачей суппорта. В процессе непрерывно-последовательной закалки закалочное устройство и центрирующие ролики перемещаются вдоль неподвижного изделия. Одновременно со статическим прогибом на закаливаемый слой в зоне охлаждения накладывают вибрационные колебания, которые можно получить от стандартного вибратора типа ИВ-50. Эти колебания первоначально развиваются в боковой поверхности центрирующего ролика, а затем передаются на изделие по линии прижима. В процессе двухсторонней закалки центрируюгдае ролики работают в режиме слежения, а импульсы силы для правки изделия создаются вибраторами внутри роликов. В результате вибрации повышается пластичность закаливаемого металла, чем 5 облегчаются условия его правки статическим изгибом.

Формула изобретения

Устройство для непрерывно-последовательной закалки изделий по авт. св. 276126, отличающеес я тем, что, с целью повышения качества закалки и правки изделий, каждый из центрирующих роликов выполнен полым и снабжен источником механических вибраций, размещенным в указанной полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для термообработки длинномерных сложных изделий | 1980 |

|

SU954445A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСТРЯКОВЫХ И РАМНЫХ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2135607C1 |

| СПОСОБ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089627C1 |

| Способ закалки с нагревом ТВЧ изделий с криволинейной поверхностью и станок для его осуществления | 1984 |

|

SU1198122A1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| Станок для закалки изделий с нагревом индукционными токами | 1980 |

|

SU899676A1 |

| Индукционная установка для непрерывно-последовательной закалки дорожек качения колец крупногабаритных подшипников | 1985 |

|

SU1281593A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОУПРОЧНЕННОЙ СТАЛИ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704426C1 |

| Агрегат для закалки рельсов и способ его настройки | 1983 |

|

SU1201330A1 |

| Индуктор для нагрева цилиндрических изделий под термообработку | 1981 |

|

SU1003387A1 |

fuf.Z

Авторы

Даты

1979-09-15—Публикация

1978-04-14—Подача