Изобретение относится к обработке металлов, а именно к листовой штамповке, и предназначено для получения деталей типа контровок, используемых в качестве фиксаторов, например, для ориентирования и фиксации лопаток относительно дисков турбины или компрессора.

Наиболее близко к изобретению по технической сущности и достигаемому результату устройство для вытяжки полого изде/1ИЯ с фланцем из прямоугольной заготовки, содержащее матрицу с выемкой под заготовку и рабочим отверстием, пуансон с приводом его перемещения, прижим и установленные с возможностью перемещения относительно матрицы толкатели, имеющие опорную и рабочую часть, контактирующую с торцог, заготовки 1.

Недостатком известного устройства является низкая стойкость рабочего инструмента.

Цель изобретения - повышение стойкости и надежности рабочего инструмента.

Цель достигается тем, что в устройстве для вытяжки полого изделия с фланцем из прямоугольной заготовки, содержащем матрицу с выемкой под заготовку и рабочим отверстием, пуансон с приводом его перемещения, прижим и установленные с возможностью перемещения относительно матрицы толкатели, имеющие опорную часть и рабочую часть, контактирующую с торцом заготовки, в матрице выполнены две дополнительные вые.мки, образующие с выемкой под заготовку Н-образный паз, при этом глубина дополнительных выемок соответствует |лубине выемки под заготовку, прижим выполнен в виде охватывающей матрицу силовой рамы, имеющей со стороны, обращенной к П-образному пазу, канавки под толкатели, параллельные дополнительным выемкам матрицы, при этом опорная часть толкателей выполнена в виде призмы, а рабочая часть - в виде выступа на ее боковой поверхности, входящего в дополнительные выемки матрицы.

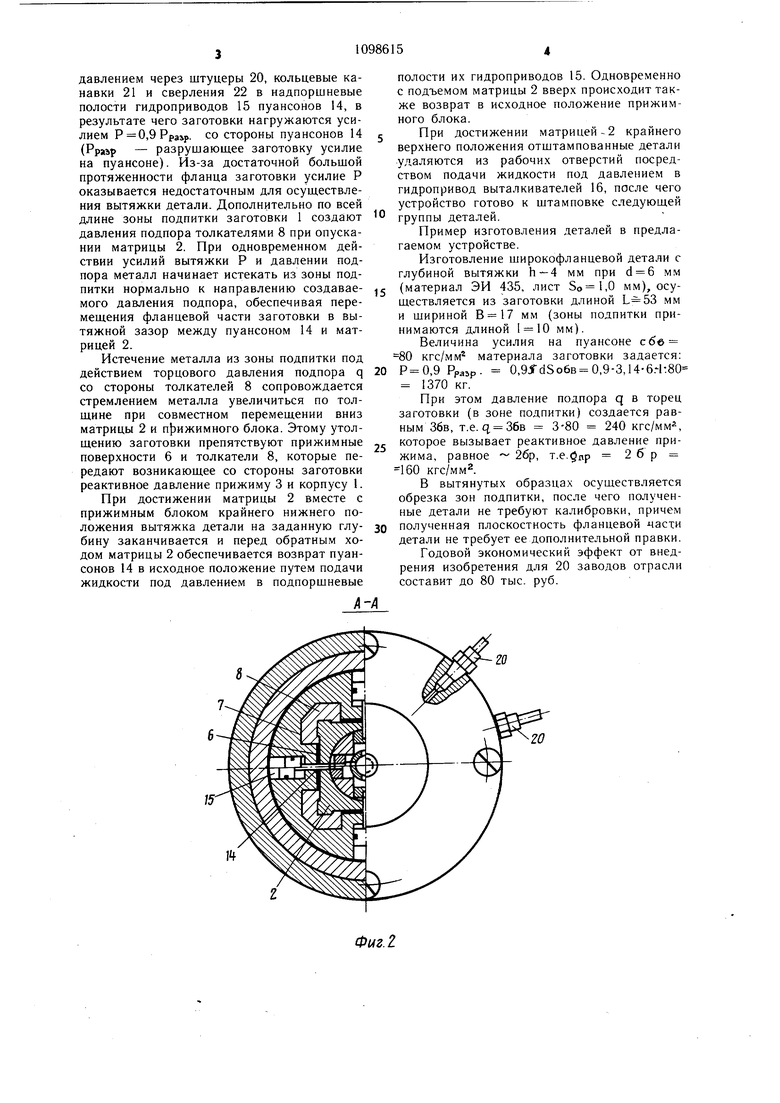

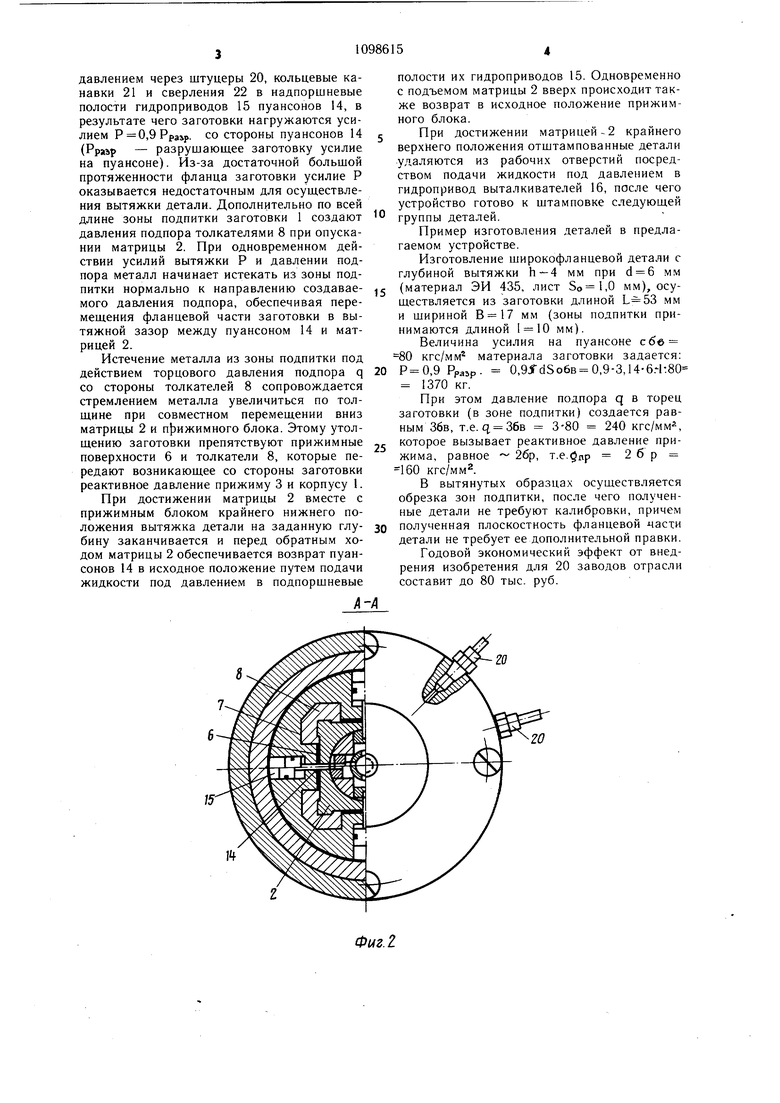

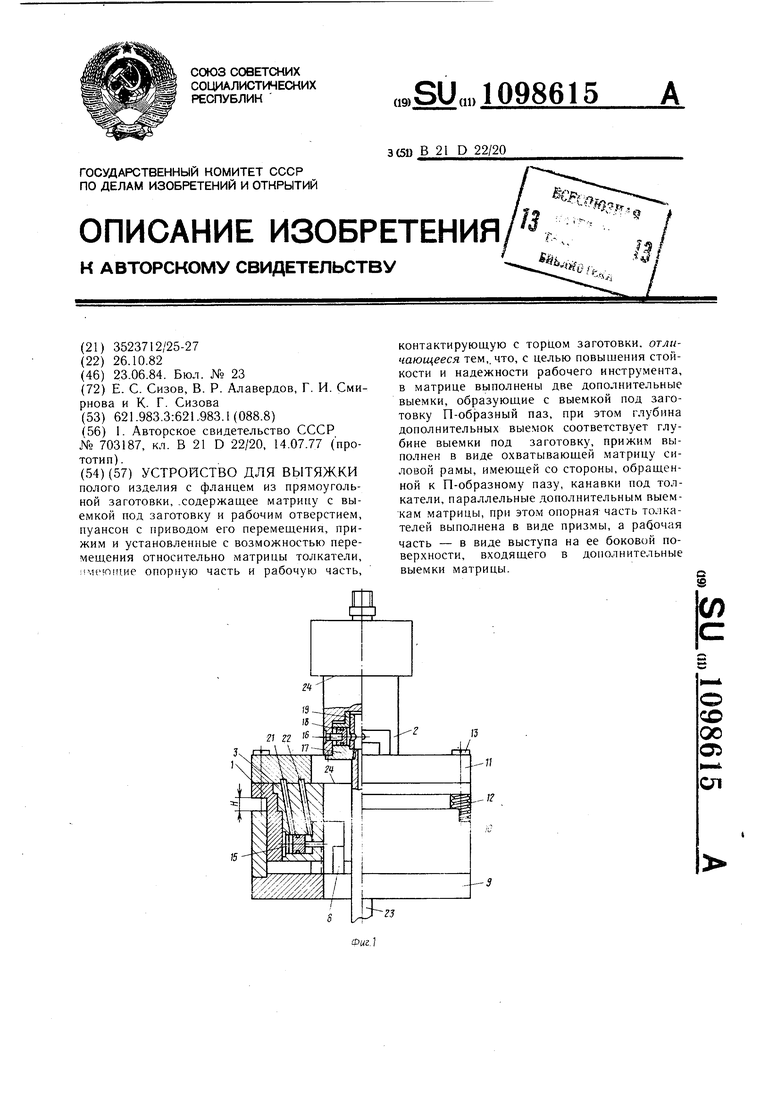

На фиг. 1 изображено устройство для вытяжки, общий вид; на фиг. 2 - сечение А-А па фиг. 1; на фиг. 3 - матричный блок, в аксонометрии.

Устройство для вытяжки содержит полый корпус 1, внутри которого соосно установлена матрица 2, выполненная в виде многогранной призмы, и охватывающий матрицу прижим 3, выполненный в виде силовой рамы.

На гранях призмы матрицы 2 выполнены Гьобразные пазы глубиной а, равной толщине заготовки, участки 4 которых имеют размеры (длину L и ширину В), соответствую цие размерам по контуру заготовки, и предназначены для фиксации заготовки по контуру. Участки 5 П-образных пазов расположены параллельно ребрам призмы и имеют выход на ее торец.

Охватывающий матрицу 2 прижим 3 имеет в местах, противолежащих участкам 5 П-образных пазов, выступы 6, выполняющие при вытяжке роль неподвижных относительно матрицы прижимов. Вдоль всех ребер призмы матрицы 2 в прижиме 3 выполнены направляющие канавки 7, в которых с возможностью перемещения установлены попарно соединенные толкатели 8, которые жестко закреплены в нижней плите 9, соединенной в свою очередь с цилиндром 10. Корпус

1и прижим 3 скреплены верхней крышкой 11, образуя прижимной блок, и подпружинены относительно цилиндра 10 при помощи пружин 12 и ограничительных болтов 13.

Матрица 2 посредством верхней плиты соединена с ползуном пресса (не показаны) .

Пуансоны 14 расположены в прижиме 3 перпендикулярно граням призмы матрицы

2и имеют свои индивидуальные, взаимосвязанные между собой гидроприводы 15. Матрица 2 выполнена с центральным глухим отверстием, в котором радиально располо5 жены выталкиватели 16 с гидроприводом выталкивания, включающим центральную крыщку 17, поршни 18 и стакан 19.

Подача жидкости под давлением в прижимной блок осуществляется через штуцеры 20 в кольцевые канавки 21 верхней крышки 11 н сверления 22 в прижиме 3 в надпоршневые полости гидроприводов пуансонов 14. Подача жидкости под давлением в матричный блок осуществляется через штуцер 23 в гидропривод выталкивателей. Матрица 2 на каждой грани призмы, пуансон 4, толкатель 8 и неподвижные выступы 6 образуют комплект формообразующих элементов. Толкатели 8 выполнены с опорной частью в виде призмы и рабочей частью в виде выступа.

0 Заготовки размещают в поперечные участки 4 П-образных пазов по одной на каждой грани матрицы 2, фиксируя каждую по всему контуру, кроме расположенных с одной длинной стороны, заготовки участков длиною L

Отмеченные участки заготовки предназначены для взаимодействия с ними толкателей 8. Перед щтамповкой прижимной блок под действием пружин 12 находится в приподнятом относительно цилиндра 10 с нижней плитой 9 и толкателем 8 положении, причем высота его подъема Н больше соответствуюшего перемещения толкателей 8 в зоне подпора металла (В-в), т.е. Н (В-в).

После установки заготовок осуществляется рабочий ход пресса, в результате чего матрица 2 входит в прижимной блок, опус5 каясь сначала до соприкосновения их горизонтальных поверхностей 24, чем обеспечивается требуемое их положение друг относительно .друга. Затем подают жидкость под давлением через штуцеры 20, кольцевые канавки 21 и сверления 22 в надпоршневые полости гидроприводов 15 пуансонов 14, в результате чего заготовки нагружаются усилием P 0,9Ppaip. со стороны пуансонов 14 (Ppasp - разрушающее заготовку усилие на пуансоне). Из-за достаточной большой протяженности фланца заготовки усилие Р оказывается недостаточным для осуществления вытяжки детали. Дополнительно по всей длине зоны подпитки заготовки 1 создают давления подпора толкателями 8 при опускании матрицы 2. При одновременном действии усилий вытяжки Р и давлении подпора металл начинает истекать из зоны подпитки нормально к направлению создаваемого давления подпора, обеспечивая перемещения фланцевой части заготовки в вытяжной зазор между пуансоном 14 и матрицей 2. Истечение металла из зоны подпитки под действием торцового давления подпора q со стороны толкателей 8 сопровождается стремлением металла увеличиться по толщине при совместном перемещении вниз матрицы 2 и п{)ижимного блока. Этому утолщению заготовки препятствуют прижимные поверхности 6 и толкатели 8, которые передают возникающее со стороны заготовки реактивное давление прижиму 3 и корпусу 1. При достижении матрицы 2 вместе с прижимным блоком крайнего нижнего положения вытяжка детали на заданную глубину заканчивается и перед обратным ходом матрицы 2 обеспечивается возврат пуансонов 14 в исходное положение путем подачи жидкости под давлением в подпоршневые полости их гидроприводов 15. Одновременно с подъемом матрицы 2 вверх происходит также возврат в исходное положение прижимного блока. При достижении матрицей-2 крайнего верхнего положения отштампованные детали удаляются из рабочих отверстий посредством подачи жидкости под давлением в гидропривод выталкивателей 16, после чего устройство готово к штамповке следующей группы деталей. Пример изготовления деталей в предлагаемом устройстве. Изготовление широкофланцевой детали с глубиной вытяжки h-4 мм при d 6 мм (материал ЭЙ 435, лист ,0 мм), осуществляется из заготовки длиной мм и шириной В 17 мм (зоны подпитки принимаются длиной 1 10 мм). Величина усилия на пуансоне сбв 80 кгс/мм материала заготовки задается: ,9 Ppaip. 0,9jrdSo6B 0,9-3,14-6.М:80 1370 кг. При этом давление подпора q в торец заготовки (в зоне подпитки) создается равным Збв, т.е. я 36в 3-80 240 кгс/мм, которое вызывает реактивное давление прижима, равное 2бр, т.е.др 2 б р 160 кгс/мм. В вытянутых образцах осуществляется обрезка зон подпитки, после чего полученные детали не требуют калибровки, причем полученная плоскостность фланцевой части детали не требует ее дополнительной правки. Годовой экономический эффект от внедрения изобретения для 20 заводов отрасли составит до 80 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокой вытяжки с торцовым подпором | 1984 |

|

SU1186326A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Устройство для глубокой вытяжки | 1984 |

|

SU1224044A1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU1017411A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ | 1995 |

|

RU2097161C1 |

| Способ изготовления оболочки и устройство для его осуществления | 1985 |

|

SU1609438A3 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ полого изделия с фланцем из прямоугольной заготовки, ,содержащее матрицу с выемкой цод заготовку и рабочим отверстием, пуансон с приводом его перемещения, прижим и установленные с возможностью перемещения относительно матрицы толкатели, ммеющие опорную часть и рабочую часть. контактирующую с торцом заготовки, отличающееся тем,, что, с целью повышения стойкости и надежности рабочего инструмента, в матрице выполнены две дополнительные выемки, образующие с выемкой под заготовку П-образный паз, при этом глубина дополнительных выемок соответствует глубине выемки под заготовку, прижим выполнен в виде охватывающей матрицу силовой рамы, имеющей со стороны, обращенной к П-образному пазу, канавки под толкатели, параллельные дополнительным выемкам матрицы, при этом опорная часть толкателей выполнена в виде призмы, а рабочая часть - в виде выступа на ее боковой поверхности, входящегЪ в дополнительные выемки матрицы. (Л о со 00 О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления полых изделий из листовой заготовки | 1977 |

|

SU703187A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-23—Публикация

1982-10-26—Подача