1

Изобретение относится к области неразрушающего контроля, а именно к ультразвуковому контролю сварных соединений эхо-импульсным дефектоскопом с -наклонным акустическим искателем.

Известные способы ультразвукового контроля сварных соединений, заключающиеся в наклонном вводе импульсов ультразвуковых колебаний в контролируемое изделие по направлению к сварному шву, приеме и анализе эхоимпульео1В по времени -их поступления, не обеспечивают достаточной выявляемости дефектов при 1налнчии эхо-импульсов от неровностей поверхности издел-нй малых толщин.

Предлагаемый способ отличается от известных тем, что угол ввода устанавливают такой величины, чтобы начальная фаза импульса, дважды отраженного от поверхности изделия, изменялась иа величину, возможло близкую к 180°.

Это позволяет иовысить выявляе.мость дефектов в сварных соединениях.

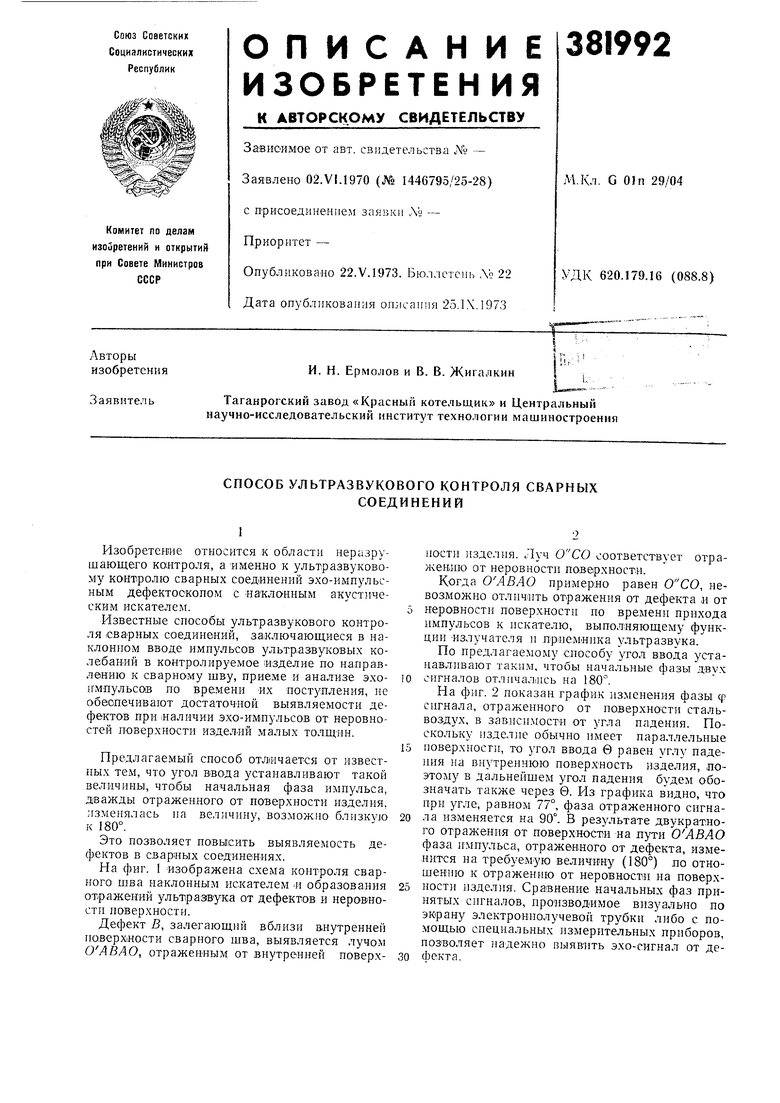

На фиг. 1 изображена схема контроля свариого шва наклонным искателем .и образования отражений ультразвука от дефектов и неровности поверхности.

Дефект В, залегающий вблизи анутренней поверхности сварного шва, выявляется лучом ОАВАО, отраженным от внутренией поверхности изделия. Луч соответствует отражению от неровности поверхности.

Когда ОАВАО примерно равен , невозможно отлич1ить отражения от дефекта н от

неровности поверхности по времени прихода импульсов к искателю, выполняющему функции излучателя и приемника ультразвука.

По предлагаемому способу угол ввода устанавливают таким, чтобы начальные фазы двух

сигналов отличал ись иа 180°.

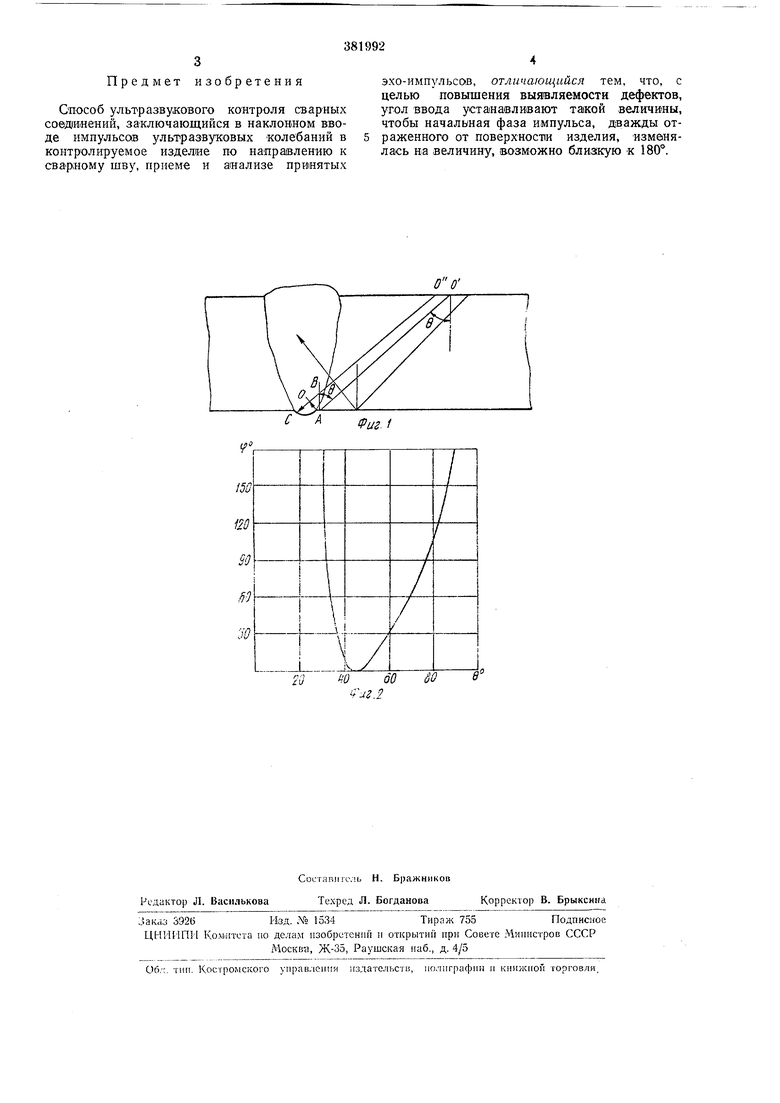

На фиг. 2 показан график изменения фазы ф сигнала, отраженного от поверхности стальвоздух, в зависимости от угла падения. Поскольку изделие обычно имеет параллельные

поверхности, то угол ввода в равен углу падения на внутреннюю поверхность изделия, поэтому в дальнейшем угол падения будем обозначать также через 0. Из графика видно, что при угле, равном 77°, фаза отраженного сигнала изменяется на 90°. В результате двукратного отражения от поверхности на пути ЬАВАО фаза , отраженного от дефекта, изменится на требуемую величину (180°) по отношению к отражению от неровности на поверх)ости изделия. Сравнение начальных фаз принятых сигналов, производимое визуально по экрану электроннолучевой трубки либо с помощью специальных измерительных приборов, позволяет надежно выявить эхо-сигнал от деФекта.

Предмет изобретения

Способ ультразвукового контроля сварных соедииений, заключающийся в наклонном вводе импульсов ультразвуковых колебаний в контролируемое изделие по направлению к сварному шву, приеме и анализе принятых

эхо-импульсов, отличающийся тем, что, с целью повышения выявляемостн дефектов, угол ввода у€та1на1Вливают такой величины, чтобы начальная фаза импульса, дважды отраженного от поверхност1и изделия, изменялась на величину, возможно близкую к 180°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля качества сварных швов | 1985 |

|

SU1228011A1 |

| Способ ультразвукового контроля стыковых сварных швов | 1979 |

|

SU877423A1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| Способ ультразвукового контроля сварных швов изделий | 1989 |

|

SU1677619A1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ ультразвукового контроля качества сварных швов | 1986 |

|

SU1322144A2 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| УЛЬТРАЗВУКОВОЙ ИМПУЛЬСНЫЙ ДЕФЕКТОСКОП | 1962 |

|

SU152118A1 |

| С1ТОСОБ ИЗМЕРЕНИЯ ПРОТЯЖЕННОСТИ ДЕФЕКТОВ | 1970 |

|

SU430316A1 |

| Способ ультразвукового контроля сварных швов с крупнодендритной структурой | 1987 |

|

SU1446560A1 |

С /1

О О

Авторы

Даты

1973-01-01—Публикация