(54) СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ ШВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля качества сварных швов изделий | 1987 |

|

SU1479871A1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1986 |

|

SU1350608A1 |

| Способ ультразвукового контроля сварных швов | 1974 |

|

SU1479870A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1604002A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| С1ТОСОБ ИЗМЕРЕНИЯ ПРОТЯЖЕННОСТИ ДЕФЕКТОВ | 1970 |

|

SU430316A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ В ТОНКОСТЕННЫХ ИЗДЕЛИЯХ | 2003 |

|

RU2256173C1 |

| Способ ультразвукового контроля качества сварных швов | 1985 |

|

SU1228011A1 |

| Способ определения конфигурации дефекта в изделии | 1987 |

|

SU1516958A1 |

1

Изобретение относится к контрольно-измерительной технике и может быть использовано для контроля стыковых сварных швов изделий с эквидистантными поверхностями.

Известен способ ультразвукового контроля двумя наклонными искателями, включенными по совмещенной и раздельно-совмещенной схеме, перемещая их так, что точка пересечения их акустических осей перемещается в контролируемом объеме LI.

Наиболее близким к предлагаемому является способ ультразвукового контроля стыковых сварных швов изделий с эквидистантными поверхностями,заключающийся в том, что два идентичных наклонных искателя устанавливают на контактную поверхность вблизи сварного шва-и перемещают их так, чтобы сумма расстояний от искателей до шва оставалась постоянной, принимают эхосигналы и по и параметрам судят о состоянии шва. Искатели располагают на поверхности изделия один за другим так, чтобы луч, излучаемый одним искателем, и претерпевший отражение от противоположной поверхности изделия луч другого искателя пересекались в центре контролируемой зоны.

пербмещгиот искатели в противоположных направлениях так, чтобы сумма расстояний от искателей до контролируемой зоны оставалась постоянной L2j.

Недостатком известных способов является то, что у противоположной поверхности изделия остается слой, неозвучиваемый двумя искателями, т.е.- низкая достоверность и чувствитель10ность контроля.

Цель изобретения -повышение достоверности и чувствительности контроля.

Поставленная цель достигается

15 тем, что искатели перемещают по параллельным прямым, перпендикулярным оси шва, разворачивают их относительно этих прямых на угол f, соответст.вующийсоотношению

20

(P-2dVe

Л. агС51И

(f-d)co5avcai« }tgdL,

25

где - расстояние между линиями перемещения искателей; oi - угол ввода ультразвукового

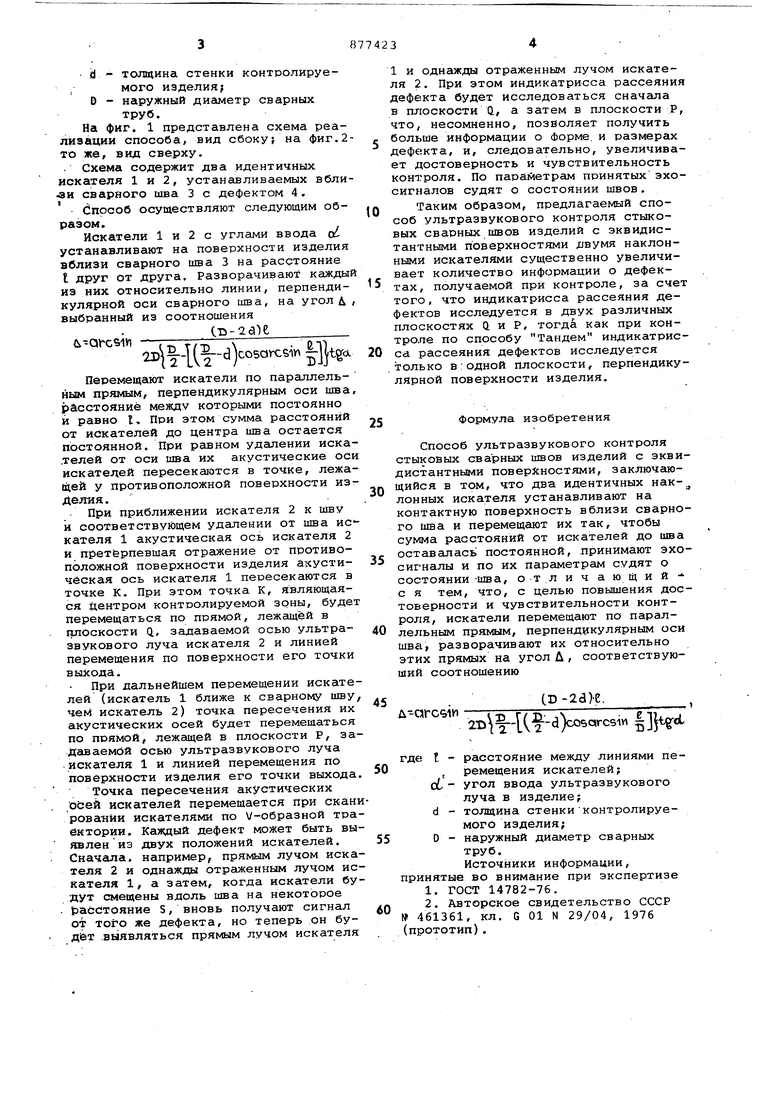

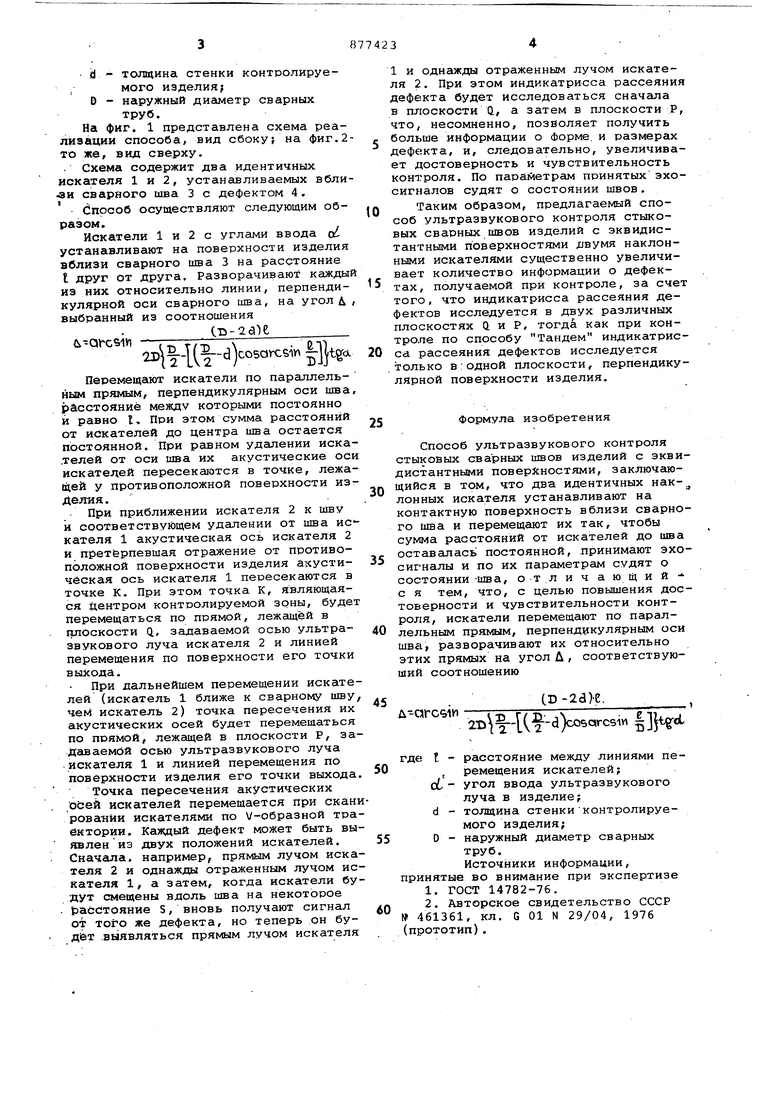

30 луча в изделие; я - толщина стенки контролируемого изделия; D - наружный диаметр сварных На фиг. 1 представлена схема реализации способа, вид сбоку, на фиг.2 то же, вид сверху. Схема содержит два идентичных искателя 1 и 2, устанавливаемых вбли зи сварного шва 3 с дефектом 4. Способ осуществляют следующим образом. Искатели 1 и 2 с углами ввода с/ устанавливают на поверхности изделия вблизи сварного шва 3 на расстояние t друг от друга. Разворачивают кажды из них относительно линии, перпендикулярной оси сварного шва, на угол i выбранный из соотношения ClS-iclH -qv-csm 23)y-|(d)co5aircsw Перемещают искатели по параллельным прямым, перпендикулярным оси шва расстояние между которыми постоянно и равно I, При этом сумма расстояний от искателей до центра шва остается постоянной. При равном удалении иска .телей от оси шва их акустические оси искатедей пересекаются в точке, лежащей у противоположной поверхности из Делия. При приближении искателя 2 к шву и соответствуйщем удалении от шва искателя 1 акустическая ось искателя 2 и претерпевшая отражение от ПРОТИВОПОЛОЖНОЙ поверхности изделия акустическая ось искателя 1 пересекаются в точке К. При этом точка к, являющаяся Центром контролируемой зоны, будет перемещаться по ПРЯМОЙ, лежащей в плоскости и, задаваемой осью ультразвукового луча искателя 2 и линией перемещения по поверхности его точки выхода. При дальнейшем перемещении искателей (искатель 1 ближе к сварному шву, чем искатель 2) точка пересечения их акустических осей булет перемещаться по ПРЯМОЙ, лежащей в плоскости Р, задаваемой осью ультразвукового луча искателя 1 и линией перемещения по поверхности изделия его точки выхода Точка пересечения акустических оЬей искателей перемещается при скани ровании искателями по V-образной траектории. Каждый дефект может быть выявлен из двух положений искателей. Сначала, например, прямым лучом искателя 2 и однажды отраженным лучом искателя 1, а затем, когда искатели будут смещены вдоль шва на некоторое расстояние S, вновь получают сигнал от того же дефекта, но теперь он будет .выявляться прягиым лучом искателя 1 и однажды отраженным лучом искателя 2. При этом индикатрисса рассеяния дефекта будет исследоваться сначала в плоскости Q, а затем в плоскости Р, что, несомненно, позволяет получить больше информации о Форме, и размерах дефекта, и, следовательно, увеличивает достоверность и чувствительность контроля. По парайетрам ПРИНЯТЫХ эхосигналов судят о состоянии швов. Таким образом, предлагаемый способ ультразвукового контроля стыковых сварных швов изделий с эквидистантными поверхностями двумя наклонными искателями существенно увеличивает количество информации о дефектах, получаемой при контроле, за счет того, что индикатрисса рассеяния дефектов исследуется в двух различных плоскостях U и Р, тогда как при контроле по способу Тандем индикатрисса рассеяния дефектов исследуется только в:одной плоскости, перпендикулярной поверхности изделия. Формула изобретения Способ ультразвукового контроля стыковых сварных швов изделий с эквидистантными поверхностями, заключающийся в том, что два идентичных нак-, лонных искателя устанавливают на контактную поверхность вблизи сварного шва и перемещают их так, чтобы сумма расстояний от искателей до шва оставалась постоянной, принимают эхосигналы и по их параметрс1м СУДЯТ о состоянии-шва, о т .л и ч а ю щ и и с я тем, что, с целью повышения достоверности и чувствительности контроля, искатели перемещают по параллельным прямым, перпендикулярным оси шва, разворачивают их относительно этих прямых на угол Л, соответствующий соотношению tD-2d e. д-агс51и (-d)c05qrcsiM где t - расстояние между линиями пе, ремещения искателей; ot - угол ввода ультразвукового луча в изделие; d - толщина стенкиконтролируемого изделия; D - наружный диаметр сварных труб. Источники информации, ринятые во внимание при экспертизе 1.ГОСТ 14782-76. 2.Авторское свидетельство СССР 461361, кл. G 01 N 29/04, 1976 (прототип).

X.

X

(Put. 2

Авторы

Даты

1981-10-30—Публикация

1979-06-19—Подача