1

Изобретение относится к области производства шлифовальной шкурки.

Известны установке для термообработки шлифовальной шкурки, содержаш,ие конвейер с вешалами и привод.

Цель изобретения - повышение качества шлифовальной шкурки.

Для этого установка ввшолнена прямолинейной, однониточной и состоит из двух частей, каждая из которых содержит основную секцию, секции петлеобразования и петлеразбора, содержит сушильный конвейер и конвейер возврата вешал, которые выполнены в виде двух непрерывно и синхронно движущихся гибких органов с вешалами, а между двумя частями установки установлена машина для нанесения на шлифовальную шкурку закрепляющего слой связующего.

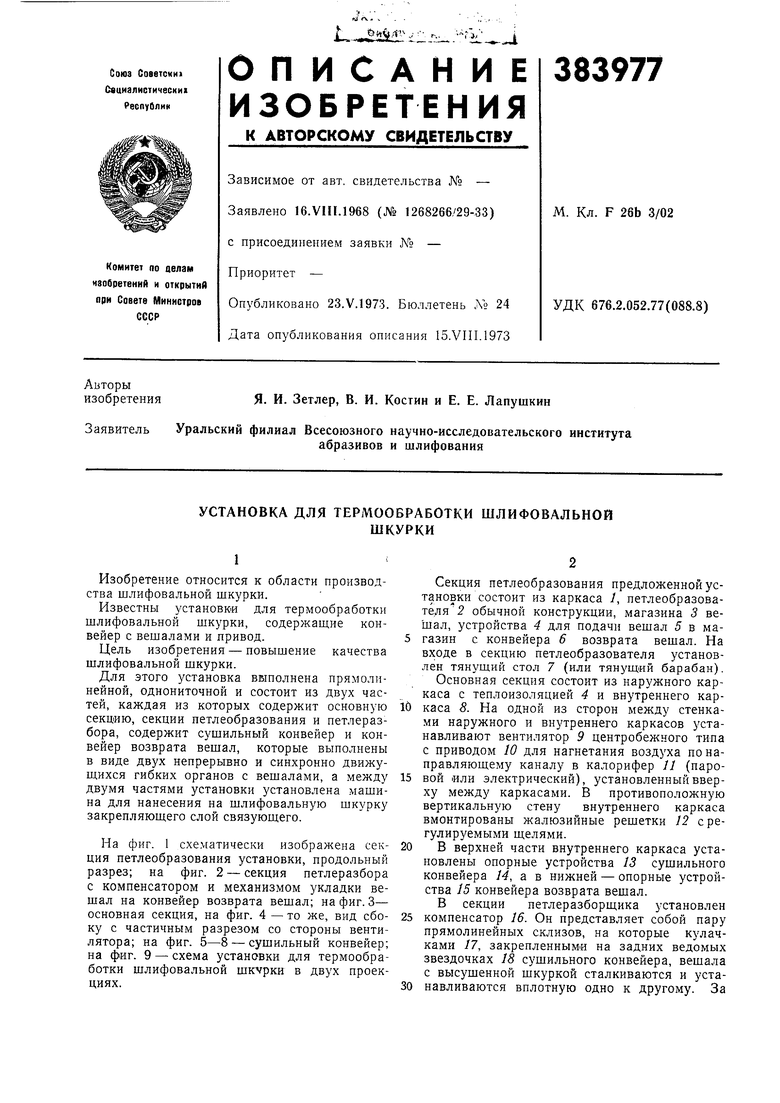

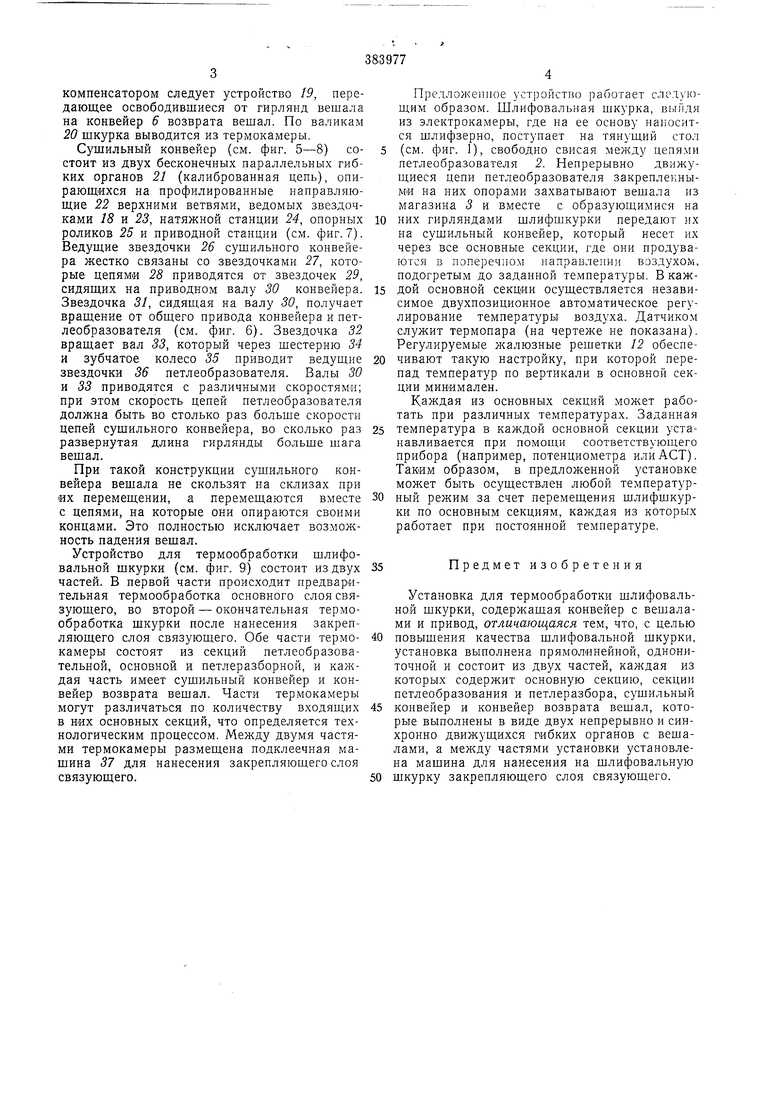

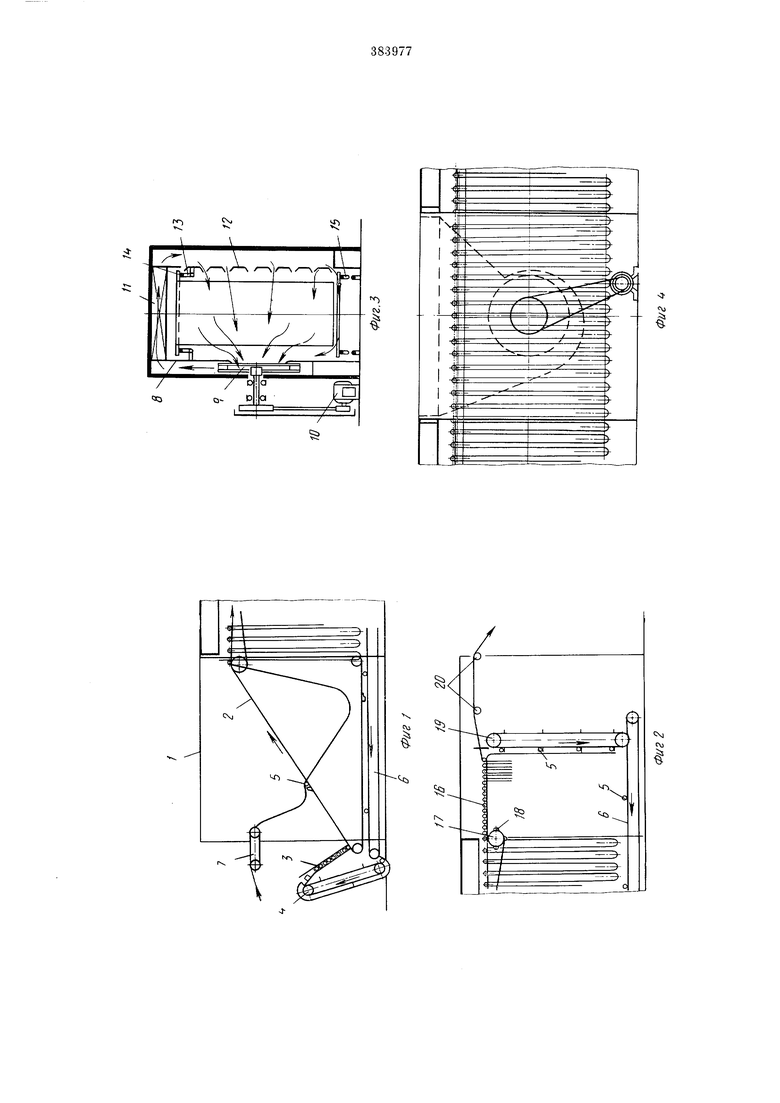

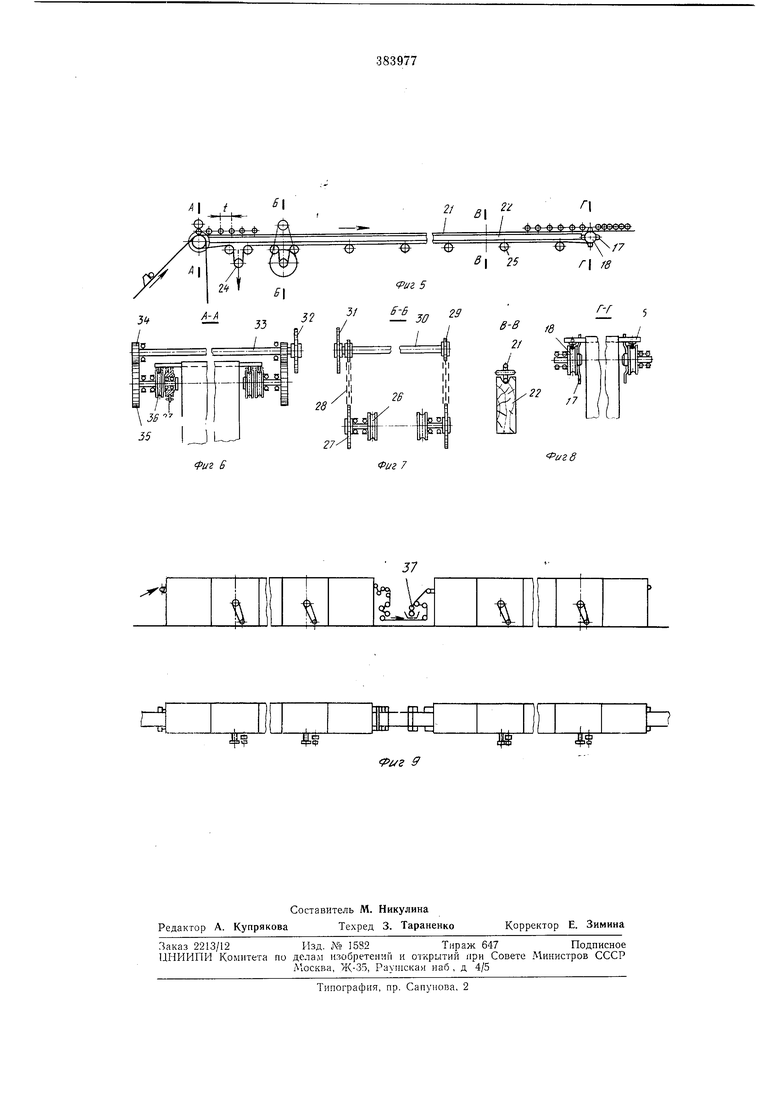

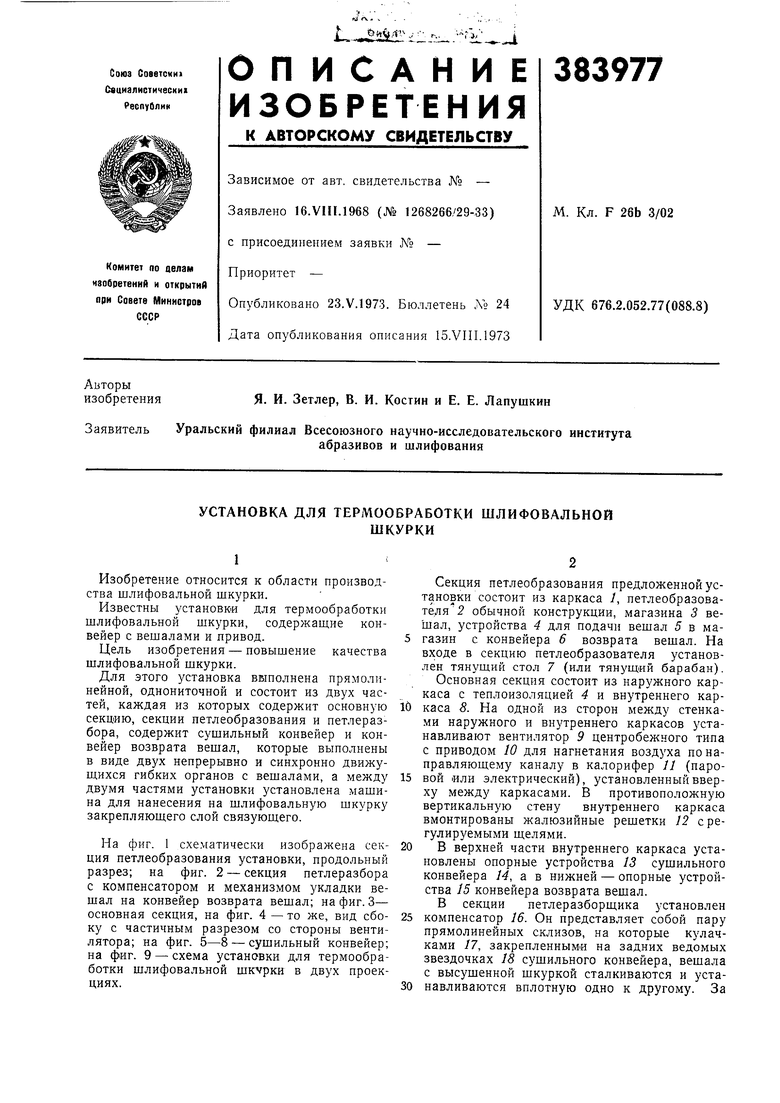

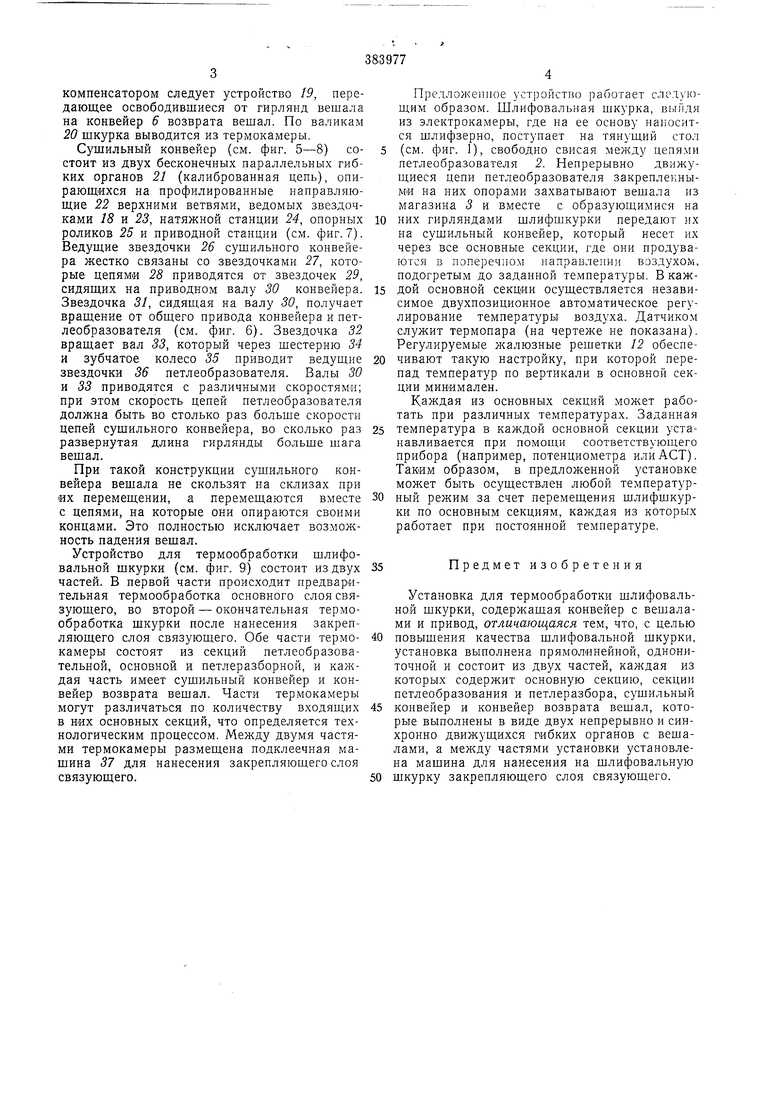

На фиг. 1 схематически изображена секция петлеобразования установки, продольный разрез; на фиг. 2 - секция петлеразбора с компенсатором и механизмом укладки вешал на конвейер возврата вешал; на фиг. 3- основная секция, на фиг. 4 - то же, вид сбоку с частичным разрезом со стороны вентилятора; на фиг. 5-8 - сушильный конвейер; на фиг. 9 - схема установки для термообработки шлифовальной шкурки в двух проекциях.

Секция петлеобразования предложенной установки состоит из каркаса /, петлеобразователя 2 обычной конструкции, магазина 3 вешал, устройства 4 для подачи вешал 5 в магазин с конвейера 6 возврата вешал. На входе в секцию петлеобразователя установлен тянущий стол 7 (или тянущий барабан). Основная секция состоит из наружного каркаса с теплоизоляцией 4 и внутреннего каркаса 8. На одной из сторон между стенками наружного и внутреннего каркасов устанавливают вентилятор 9 центробежного типа с приводом 10 для нагнетания воздуха по направляющему каналу в калорифер 11 (паровой или электрический), установленный вверху между каркасами. В противоположную вертикальную стену внутреннего каркаса вмонтированы жалюзийные решетки 12 с регулируемыми щелями.

В верхней части внутреннего каркаса установлены опорные устройства 13 сушильного конвейера 14, а в нижней - опорные устройства 15 конвейера возврата вешал. В секции петлеразборщика установлен

компенсатор 16. Он представляет собой пару прямолинейных склизов, на которые кулачками 17, закрепленными на задних ведомых звездочках 18 сушильного конвейера, вешала с высушенной шкуркой сталкиваются и устанавливаются вплотную одно к другому. За

компенсатором следует устройство 19, передающее освободившиеся от гирлянд вешала на конвейер 6 возврата вешал. По валикам 20 шкурка выводится из термокамеры.

Сушильный конвейер (см. фиг. 5-8) состоит из двух бесконечных параллельных гибких органов 21 (калиброванная цепь), опираюш;«хся на профилированные направляющие 22 верхними ветвями, ведомых звездочками 18 и 23, натяжной станции 24, опорных роликов 25 и приводной станции (см. фиг. 7). Ведущие звездочки 26 сушильного конвейера жестко связаны со звездочками 27, которые депямИ 28 приводятся от звездочек 29, сидящих на приводном валу 30 конвейера. Звездочка 31, сидящая на валу 30, получает вращение от общего привода конвейера и петлеобразователя (см. фиг. 6). Звездочка 32 вращает вал 33, который через шестерню 34 и зубчатое колесо 35 приводит ведущие звездочки 36 петлеобразователя. Валы 30 и 33 приводятся с различными скоростями; при этом скорость цепей петлеобразователя должна быть во столько раз больше скорости цепей сушильного конвейера, во сколько раз развернутая длина гирлянды больше шага вешал.

При такой конструкции сушильного конвейера вешала не скользят на склизах при их перемещении, а перемещаются вместе с цепями, на которые они опираются своими концами. Это полностью исключает возможность падения вешал.

Устройство для термообработки шлифовальной шкурки (см. фиг. 9) состоит из двух частей. В первой части происходит предварительная термообработка основного слоя связующего, во второй - окончательная термообработка шкурки после нанесения закрепляющего слоя связующего. Обе части термокамеры состоят из секций петлеобразовательной, основной и петлеразборной, и каждая часть имеет сушильный конвейер и конвейер возврата вешал. Части термокамеры могут различаться по количеству входящих в них основных секций, что определяется технологическим процессом. Между двумя частями термокамеры размещена подклеечная машина 37 для нанесения закрепляющего слоя связующего.

Предложенное устройство работает следующим образом. Шлифовальная шкурка, выйдя из электрокамеры, где на ее основу наносится шлифзерно, поступает на тянущий стол (см. фиг. 1), свободно свисая между цепями петлеобразователя 2. Непрерывно движущиеся цепи петлеобразователя закрепленными на них опорами захватывают вешала из магазина 3 и вместе с образующимися на

них гирляндами шлифшкурки передают их на сушильный конвейер, который несет их через все основные секции, где они продуваются в поперечном направлении воздухом, подогретым до заданной тел1нературы. В каждой основной секции осушествляется независимое двухпозицнонное автоматическое регулирование температуры воздуха. Датчиком служит термопара (на чертеже не показана). Регулируемые л алюзные решетки 12 обеспечивают такую настройку, при которой перепад температур но вертикали в основной секции минимален.

Каждая из основных секций может работать при различных температурах. Заданная

температура в каждой основной секции устанавливается при помощи соответствующего прибора (например, потенциометра или ACT). Таким образом, в предложенной установке может быть осуществлен любой температурный режим за счет перемещения шлифшкурки по основным секциям, каждая из которых работает при постоянной температуре.

Предмет изобретения

Установка для термообработки шлифовальной шкурки, содержащая конвейер с вешалами и привод, отличающаяся тем, что, с целью

повышения качества шлифовальной шкурки, установка выполнена прямолинейной, одноннточной и состоит из двух частей, каждая из которых содержит основную секцию, секции петлеобразования и петлеразбора, сушильный

конвейер и конвейер возврата вешал, которые выполнены в виде двух непрерывно и синхронно движущихся гибких органов с вешалами, а между частями установки установлена машина для нанесения на шлифовальную

шкурку закрепляющего слоя связующего.

1Е1Э- ч

::э-.

.

J у

V I

-

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильная установка для сушки шлифовальной шкурки, клеенки и т.п. материалов | 1960 |

|

SU136674A1 |

| УСТРОЙСТВО для ТЕРМООБРАБОТКИ РУЛОННЫХМАТЕРИАЛОВ-nK;OV:^^;^с отека i'-^^^:-- | 1968 |

|

SU231784A1 |

| Автоматическая линия для производства шлифовальной шкурки | 1978 |

|

SU774934A1 |

| Устройство для сушки технических тканей | 1958 |

|

SU117820A1 |

| Сушилка для клеенки и других технических тканей | 1960 |

|

SU138216A1 |

| КОНВЕЙЕРНАЯ СУШИЛКА ДЛЯ ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 1971 |

|

SU305330A1 |

| Установка для обработки бутафольной пленки при производстве триплекса | 1960 |

|

SU137257A1 |

| Устройство для перемещения полотнообразного материала | 1990 |

|

SU1754822A1 |

| Устройство для сушки клеенки и других технических тканей | 1954 |

|

SU100069A1 |

| Шкаф-трансформер сушильный | 2018 |

|

RU2684048C1 |

55

Фиг 6

fuze

Фиг 7 В f АФ Ф Ф Ф Ф Ф,|,ехюоео

9

Даты

1973-01-01—Публикация