1

Изобретение относится к области лите1и1ого производства.

Известны приборы для изучения склонности сплавов к образованию трещин.

С целью повышения точности одределения Т|рещиноустойчивости сплавов и момента оо разоваиия трещин образца в предлагаемом устройстве ;корпус и изложница выполнены из двух частей, разобщенных между соОон песчанок перемычкой, причем клин выполнен приводным и установлен между частя.ми изложницы, на одной из которых смонтирован датчик, а на другой - упор для его насгрошш.

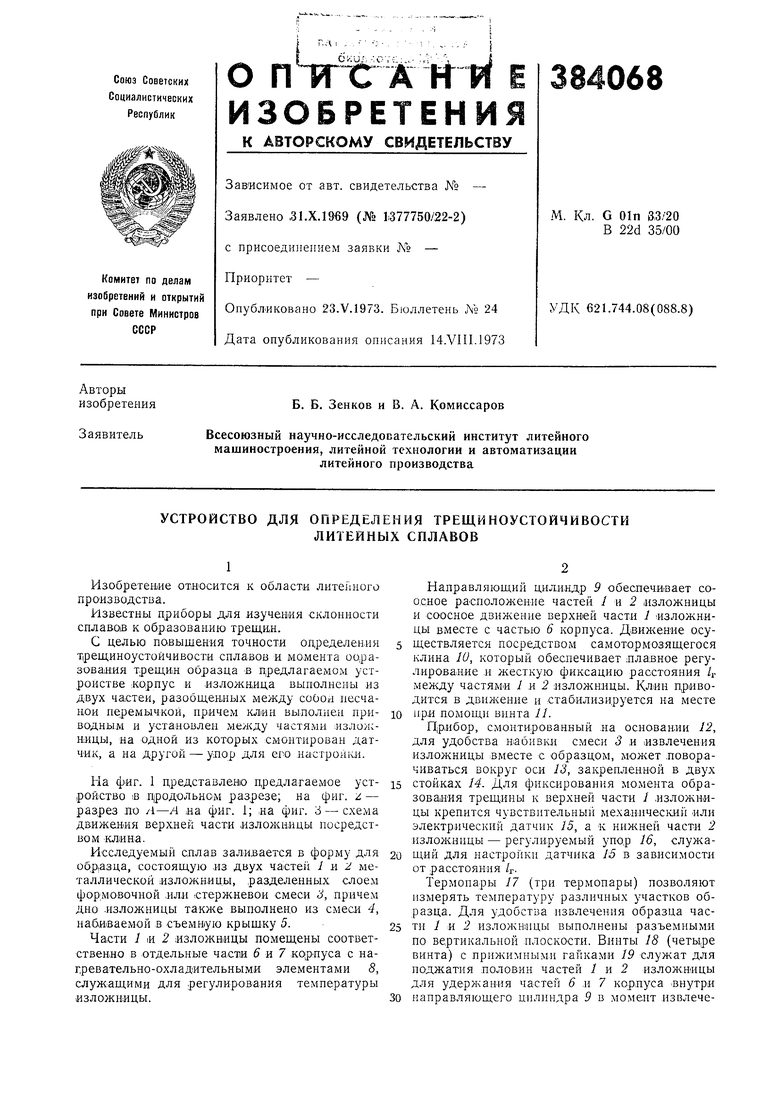

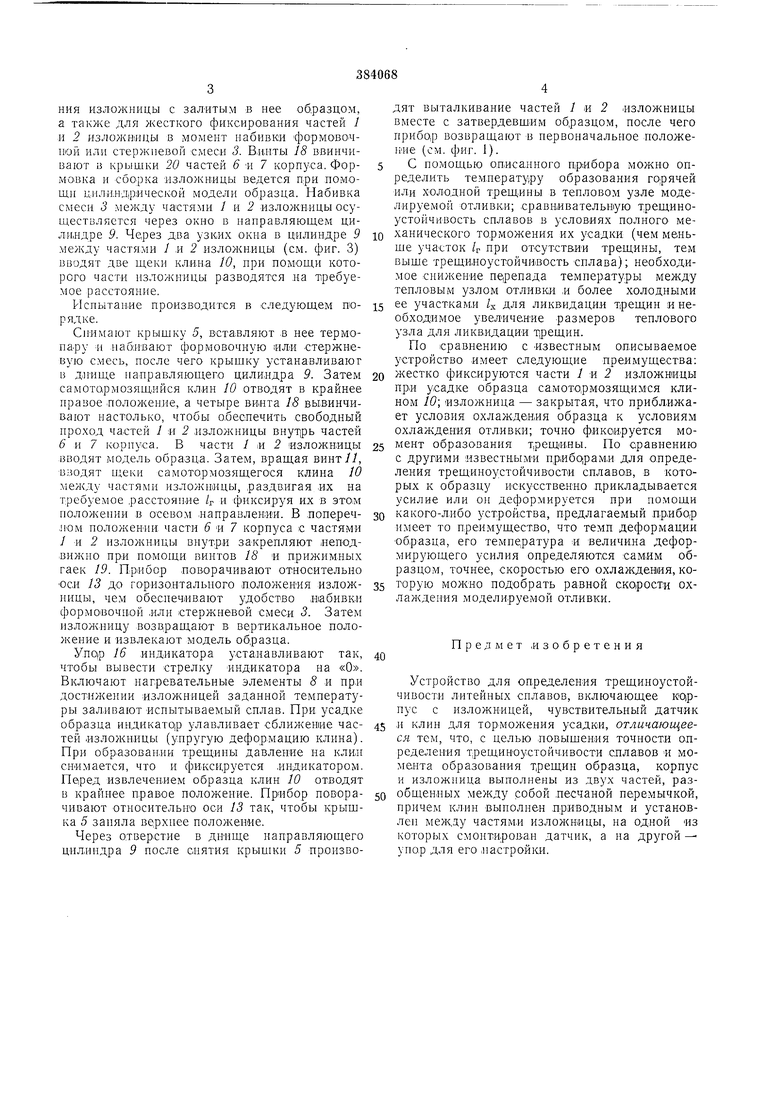

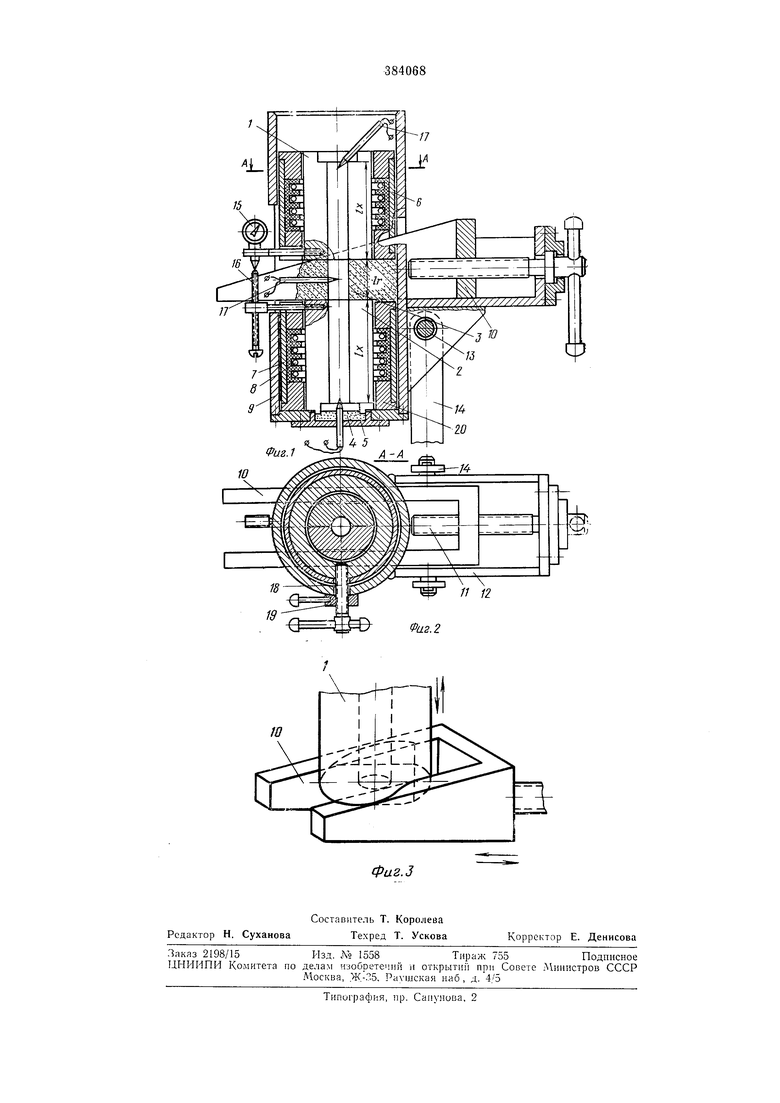

На фиг. 1 представлено предлагаемое устройство iB П|родольно 1 разрезе; на фиг. z - разрез ло Л-А на фиг. 1; да фиг. 3 - схема движения верхней части изложницы посредством клина.

Исследуемый сплав зализается в форму для обр,азца, состоящую из двух чаете:; 1 и 2 металлической изложницы, разделенных слоем фор;МОВочной или 1стерж.невои смеси 3, причем дно изложницы также выполнено из смеси 4, набиваемой в съемную крышку 5.

Части 1 iH 2 изложницы помещены соответственно в отдельные части 6 и 7 корлуса с нагревательно-охладительными элементами 8, служащими для регулирования температуры изложницы.

Направляющий цилиндр 9 обеспечивает соо.сное расположение частей / и 2 изложницы и соосное движение верхней части / изложницы вместе с частью 6 корпуса. осуществляется посредством самотормозящегося клина 10, который обеспечивает ллавное регулирование и жесткую фиксацию расстояния /г между частями 1 .н 2 излол ницы. Клин цриводится в двинсение и стабилизируется на месте

при помощи винта //.

Прибор, смонтированный ,на основании 12, для удобства набивки смеси 3 и извлечения изложницы вместе с образцом, ловорачиваться вокруг оси 13, закрепленной в двух

стойках 14. Для фиксирования момента образования трещины к верхней части / изложницы крепится чувствительны) мехаипческий или электрический датчик 15, а к нижней части 2 изложницы - регулируемый упор 16, служащий для настройки датчика 15 в зависимости от расстояния /j-.

Термопары 17 (три термолары) позволяют измерять температуру различных участков образца. Для удобства извлечения образца части 1 я 2 ИЗЛОЖН1ИЦЫ выполнены разъемными по вертикальной ллоскости. Винты 18 (четыре винта) с прижимными гайками 19 служат для поджатия половин частей / и 2 излол лицы для удерл ания частей 6 и 7 корлуса внутри

направляющего цилиндра 9 в момент извлечения изложницы с заЛИтым в нее образцом, а также для жесткого фиксирования частей 1 и 2 ИЗЛОЖНИЦЫ в момент набивки формовочной или стержневой смеси 3. В.и.нты 18 ввинчивают в крышки 20 частей 6 -и 7 корпуса. ФормОВка и сборка изложницы ведется при помощи ц.илц.НЛ|ричес1 ой модели образца. Набивка смеси 3 между частями 1 а 2 изложницы осуществляется через окно в направляющем цилиндре 5. Через два узких окиа в цилиндре 9 между частями У ,и 2 изложиицы (см. фиг. 3) вводят две щеки клипа 10, при помощи которого части изложиицы разводятся на требуемое расстояние.

Испытание производится в следующем пюрядке.

Сиимают крыщку 5, вставляют .в нее термопару -1 набивают формовочную или .стержневую смесь, после чего крыщку устанавливаю в днище нацравляющего цилиндра 9. Затем самото рмозящнйся клин 10 отводят в крайнее правое .положение, а четыре виита 18 вывинчивают настолько, чтобы обеспечить свободный проход ча.стей 1 и 2 изложницы внут1рь частей 6 и 7 корпуса. В части 1 к 2 изложницы вводят модель образца. Затем, вращая винт/Д вводят и|екн самотормозящегося клина 10 между частями изложницы, раздвигая ах на требуемое расстояние /г и фиксируя их в этО|М положеиии в осевом направлении. В .поперечном положении части & и 7 корпуса с частями / и 2 изложницы виутри закрепляют неподвижно при помощи винтов 18 и прижимных гаек 19. Прибор .поворачивают относительно оси 13 до горизонтального ноложения изложницы, чем обесиечивают удобство набивки формОВочи.ой или стержневой смеси 3. Затем изложницу возвращают в вертикальное положение и извлекают модель образца.

УпО|р 16 индикатора устанавливают так, чтобы вывести стрелку индикатора на «О. Включают нагревательные элементы 8 и пр.и достижении изложницей заданной температуры зал.ивают .испытываемый сплав. При усадке обр.азца индикатор улавливает сближеиие частей изложницы (упругую деформацию клина). При обр.азован.ии трещииы давление на клин снимается, что и фиксируется .индикатором. Перед извлечением образца клин 10 отводят в крайнее правое положение. Прибор поворачивают относительно оси 13 так, чтобы крыщка 5 заияла верхнее положение.

Через о:твер.стие в диище направляющего цидиидра 9 иосле снятия крышки 5 производят выталкивание частей 1 -и 2 изложиицы вместе с затвердевщим образцом, после чего прибор возвращают в первоначальное иоложеНие (см. фиг. 1).

С помощью описанного прибора можно определить темиературу образования горячей или х.олодной трещ.ины в теиловом узле моделируемой отливки; сравиивательную трещииоустойчивость сплавов в услов.иях полного механического торможения их усадки (чем меньше участок /г при отсутствии трещины, тем выще трещиноустойчийость сплава); необходимое снижение пе|ренада темнерлтуры между тепловым узлом отливки .и более холодными

ее участками /х для ликвидации трещин и необходимое увеличение размеров теплового узла для ликвидации трещин.

По сравнению с .известным описываемое устройство имеет следующие преимущества:

жестко фиксируются части 1 и 2 изложницы при усадке образца са,мотормозящимся клином 10; изложиица - закрытая, что прибЛ:Ижает условия охлаждения образца к условиям охлаждения отливки; точно фиксируется момеит образования трещи.ны. По сравнению с другими известными црибО рами для определения трещииоустойчивости снлаво;В, в которых к образцу искусственно дрикладывается усилие или он деформируется при помощи

какого-либо устройства, предлагаемый прибор имеет то преимущество, что темп деформации образца, его температура и величина деформирующего усилия определяются сам.им образцом, точнее, скоростью его охлаждения, когорую можно подобрать равной скорости охлаждения моделируемой отливки.

Предмет изобретения

Устройство для определения трещиноустойчивости литейных снлавов, включающее щрнус с изложницей, чувствительный датчик

и клин для торможения усадки, отличающееся тем, что, с целью .повышения точности определения Т;рещииоу.стойчивости сплавов и момента образования трещин образца, корпус и изложница выполнены из двух частей, разобщеиных между собой песчаной перемычкой, причем клин сыполиен приводным и установлеи меж.ду частям.и изложницы, на одной из которых смонтирован датчик, а иа другой - упор для его настройки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРИ ЛИТЬЕ В ФОРМЫ | 1968 |

|

SU208898A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1971 |

|

SU317469A1 |

| Центробежная машина для изготовления оболочковых стержней из термореактивных смесей | 1976 |

|

SU599918A1 |

| ПРИБОР ДЛЯ ИЗГОТОВЛЕНИЯ опытных ОБРАЗЦОВ (СТЕРЖНЕЙ) ВО ВРАЩАЮЩИХСЯ НАГРЕВАЕМЫХ ЯЩИКАХ | 1971 |

|

SU296021A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЫБИВАЕМОСТИ СТЕРЖНЕВЫХСМЕСЕЙ | 1972 |

|

SU351126A1 |

| Шлакообразующая смесь | 1976 |

|

SU590079A1 |

| БИЕЬЛИОТЕКАftATCWTUfLTtJi'v 3 ^..l*. s | 1972 |

|

SU340932A1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТРУБ ИЗ СИЛИКАТНОГО РАСПЛАВА | 1967 |

|

SU195943A1 |

| Многопозиционная центробежная машина для отливки труб | 1983 |

|

SU1135545A1 |

Авторы

Даты

1973-01-01—Публикация