Известны установки для центробежной отливки труб из силикатного расплава, включающие станину, на которой установлена изложница, вращающаяся на опорных роликах.

Однако при использовании этих установок требуется значительное время для транспортировки отлитой трубы в термическую печь, в результате чего часто происходит растрескивание отлитой трубы.

Предлатаемая установка для центробежной отливки труб из силикатного расплава позволяет упростить механизацию извлечения трубы из изложницы и тем самым отливать трубы диаметром 300 мм и более и длиной свыще 1000 мм.

Достигается это тем, что каждый опорный ролик вместе с приводом монтирован на плите, имеющей возможность возвратно-поступательного движения по станине в направлении, перпендикулярном геометрической оси изложницы.

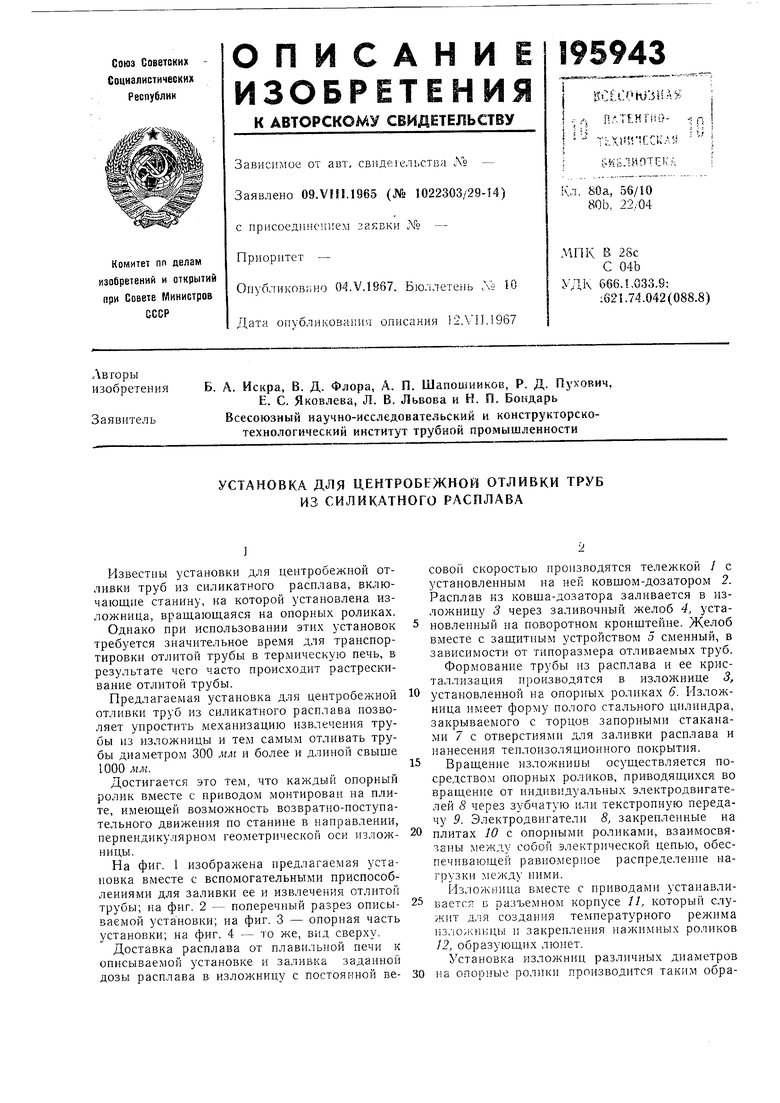

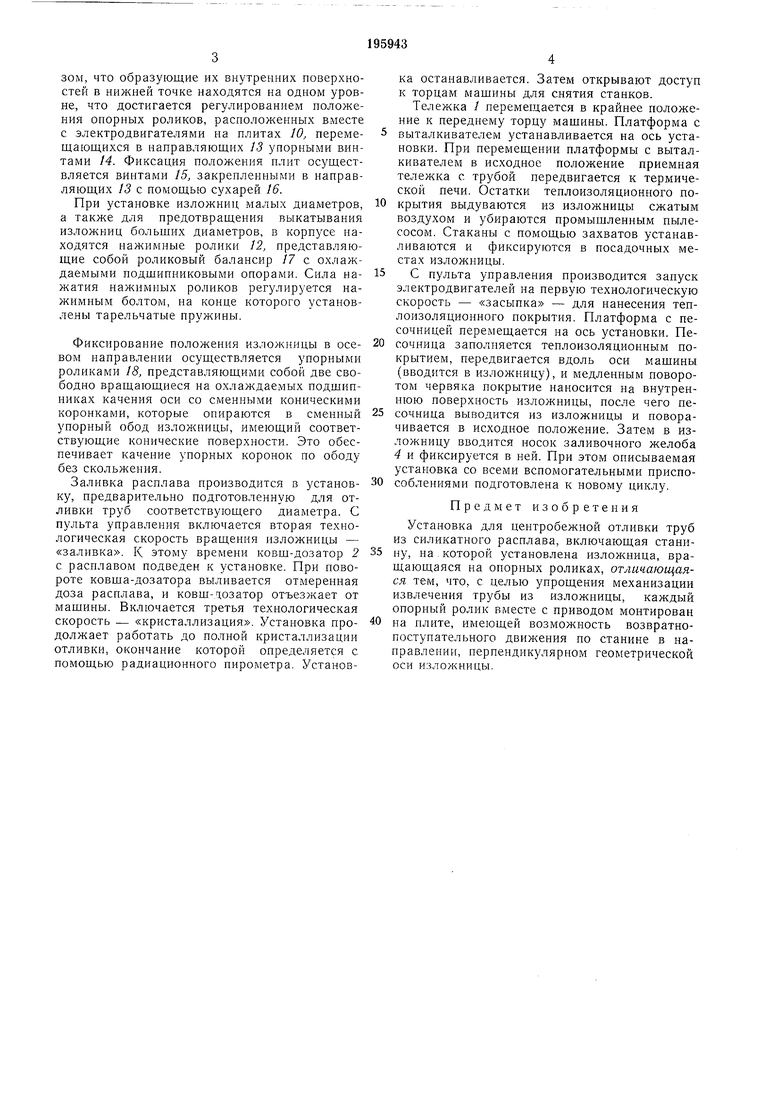

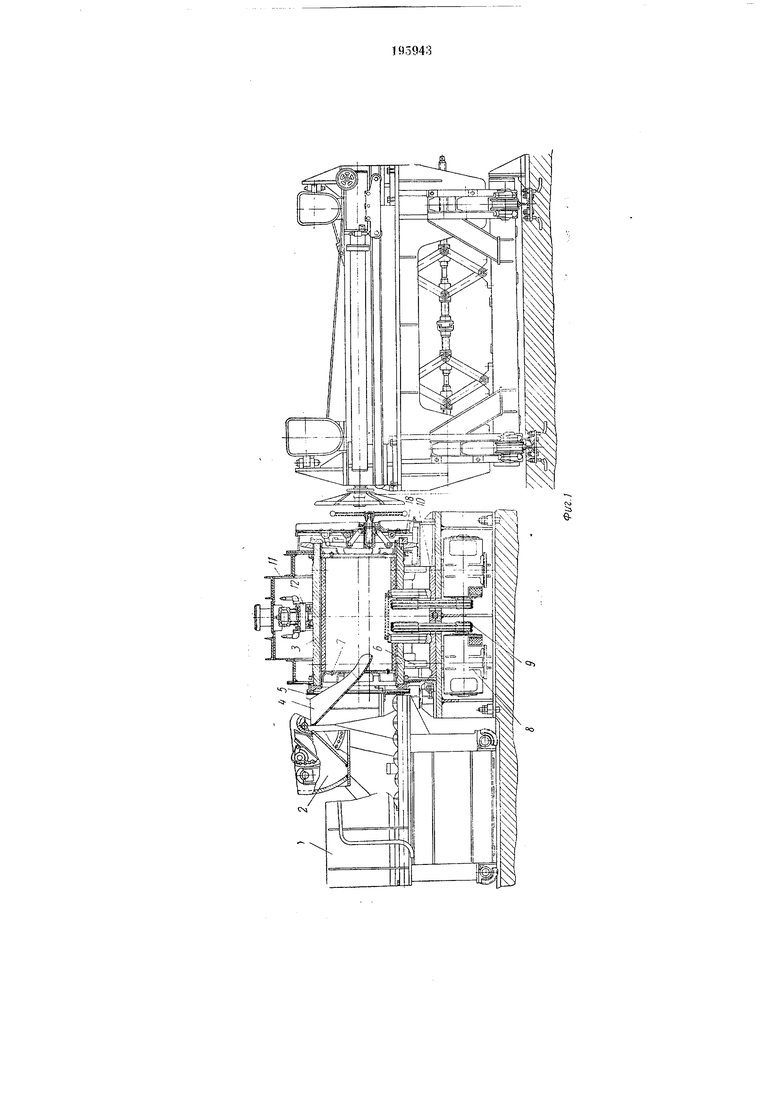

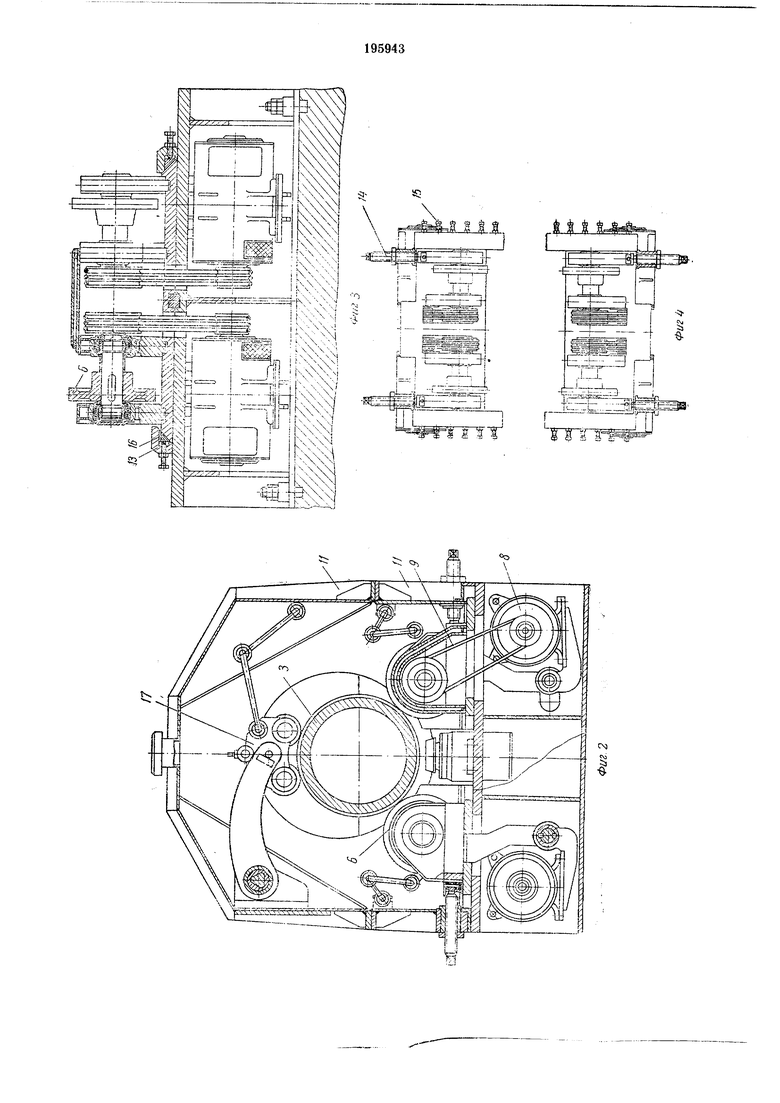

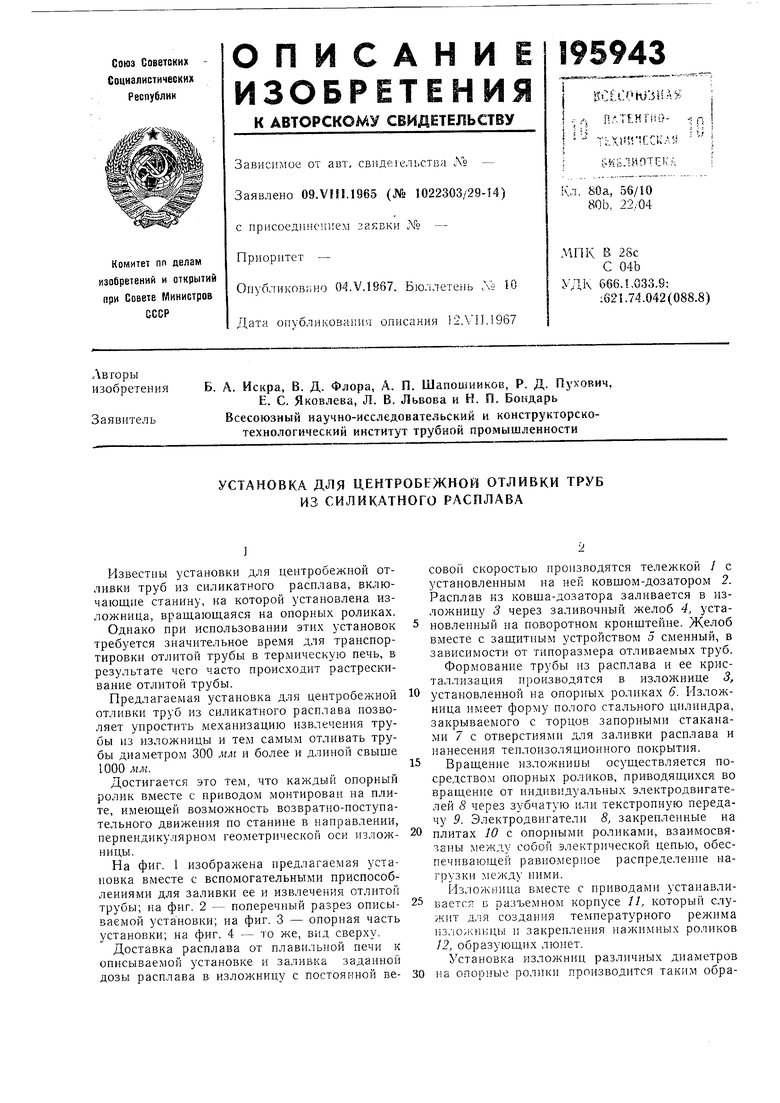

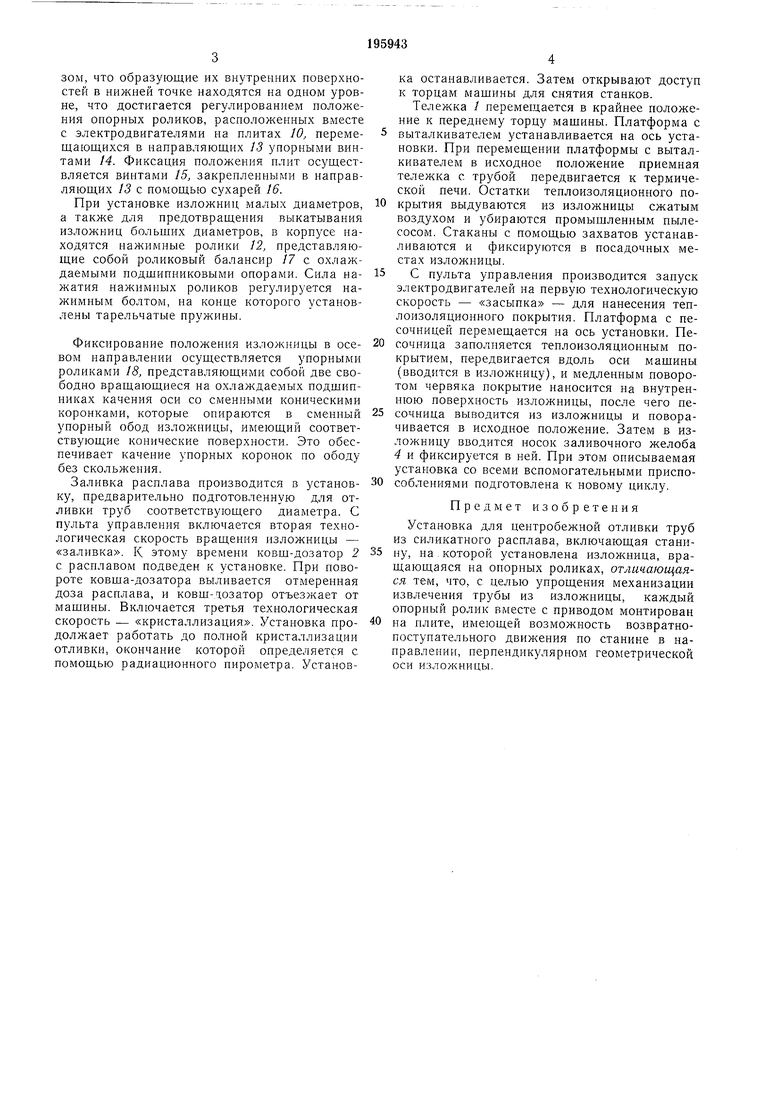

На фиг. 1 изображена предлагаемая установка вместе с вспомогательными приспособлениями для заливки ее и извлечения отлитой трубы; на фиг. 2 - поперечный разрез описываемой установки; на фиг. 3 - опорная часть установки; на фиг. 4 - то же, вмд сверху.

совой скоростью производятся тележкой / с установленным на ней ковщом-дозатором 2. Расплав из ковща-дозатора заливается в изложницу 3 через заливочпый желоб 4, установленный на поворотном кронштейне. Желоб вместе с защитным устройством 5 сменный, в зависимости от типоразмера отливаемых труб. Формование трубы из расплава и ее кристал.лизация производятся в изложнице 5,

установленной на опорных роликах 6. Изложница имеет форму полого стального цилиндра, закрываемого с торцов запорными стаканами 7 с отверстиями для заливки расплава и нанесения теплоизоляционного покрытия.

Вращение изложницы осуществляется посредством опорных роликов, приводящихся во вращение от индивидуальных электродвигателей 8 через зубчатую или текстропную передачу 9. Электродвигатели 8, закрепленные на плитах 10 с опорными роликами, взаимосвязаны между собой электрической цепью, обеспечивающей равномерное распределение нагрузки между ними.

Изложница вместе с приводами устанавливается Б разъемном корпусе 11, который служит для создания температурного режима .10 1-;н1;цы п закрепления нажимных роликов 12, образующих . Установка изложниц различных диаметров

зом, что образующие их внутренних поверхностей в нижней точке находятся на одном уровне, что достигается регулированием положения опорных роликов, расположенных вместе с электродвигателями на плитах 10, перемещающихся в направляющих 13 упорными винтами 14. Фиксация положения плит осуществляется виитами 15, закрепленными в направляющих 13 с помощью сухарей 16.

При установке изложниц малых диаметров, а также для предотвращения выкатывания изложниц больщих диаметров, в корпусе находятся нажимные ролики 12, представляющие собой роликовый балансир 17 с охлаждаемыми подщипникоБЫми опорами. Сила нажатия нажимных роликов регулируется нажимным болтом, на конце которого установлены тарельчатые пружины.

Фиксирование положения изложницы в осевом направлении осуществляется упорными роликами 18, представляющими собой две свободно вращающиеся на охлаждаемых подщипниках качения оси со сменными коническими коронками, которые опираются в сменный упорный обод излол ницы, имеющий соответствующие конические поверхности. Это обеспечивает качеиие упорных коронок но ободу без скольжения.

Заливка расплава производится в установку, предварительно подготовленную для отливки труб соответствующего диаметра. С пульта управления включается вторая технологическая скорость вращения изложницы - «заливка. К этому времени ковщ-дозатор 2 с расплавом подведен к установке. При повороте ковща-дозатора выливается отмеренная доза раснлава, и ковщ-дозатор отъезжает от мащины. Включается третья технологическая скорость - «кристаллизация. Установка продолжает работать до полной кристаллизации отливки, окончание которой определяется с помощью радиационного пирометра. Установка останавливается. Затем открывают доступ к торцам мащины для снятия станков.

Тележка / перемещается в крайнее положение к переднему торцу мащины. Платформа с выталкивателем устанавливается на ось установки. При перемещении платформы с выталкивателем в исходное положение приемная тележка с трубой передвигается к термической нечи. Остатки теплоизоляционного покрытия выдуваются из изложницы сжатым воздухом и убираются промышленным пылесосом. Стаканы с помощью захватов устанавливаются и фиксируются в посадочных местах изложницы.

С пульта управления производится запуск электродвигателей на первую технологическую скорость - «засыпка - для нанесения теплоизоляционного покрытия. Платформа с песочницей перемещается на ось установки. Песочница заполняется теплоизоляционным покрытием, передвигается вдоль оси мащины (вводится в изложницу), и медленным поворотом червяка покрытие наносится на внутреннюю поверхность изложницы, после чего песочница выводится из изложницы и поворачивается в исходное положение. Затем в изложницу вводится носок заливочного желоба 4 и фиксируется в ней. При этом описываемая установка со всеми вспомогательными приспособлениями подготовлена к новому циклу.

Предмет изобретения

Установка для центробежной отливки труб из силикатного расплава, включающая станину, на, которой установлена изложница, вращающаяся на опорных роликах, отличающаяся тем, что, с целью упрощения механизации извлечения трубы из изложницы, каждый опорный ролик вместе с приводом монтирован

на плите, имеющей возможность возвратнопоступательного движения по станине в направлении, перпендикулярном геометрической оси изложницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежной отливки трубных заготовок | 1987 |

|

SU1526898A1 |

| Центробежная многопозиционная ма-шиНА для ОТлиВКи ТРуб | 1979 |

|

SU850288A1 |

| Установка для обслуживания центробежных машин | 1975 |

|

SU548365A1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТРУБ ИЗ СИЛИКАТНОГО РАСПЛАВА | 1972 |

|

SU330967A1 |

| Центробежная машина для отливки труб | 1983 |

|

SU1135542A1 |

| ЗАЛИВОЧНОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНЫХ МАШИН | 1972 |

|

SU415086A1 |

| Роторная линия для центробежного литья гильз | 1981 |

|

SU1012500A1 |

| Многопозиционная центробежная машина для отливки труб | 1983 |

|

SU1135545A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕНТРОБЕЖНЫХ ТРУБ | 1972 |

|

SU429881A1 |

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

Даты

1967-01-01—Публикация