Для случая вертикальной сварки все идеи и предпосылки, изложенные в авторском свидетельстве Кй 34895 для получения действительно равномерно нагревающей равноосадочной термитной формы, целиком осуществляются за счет применения предлагаемой настоящим изобретением конической вертикальной термитной формы.

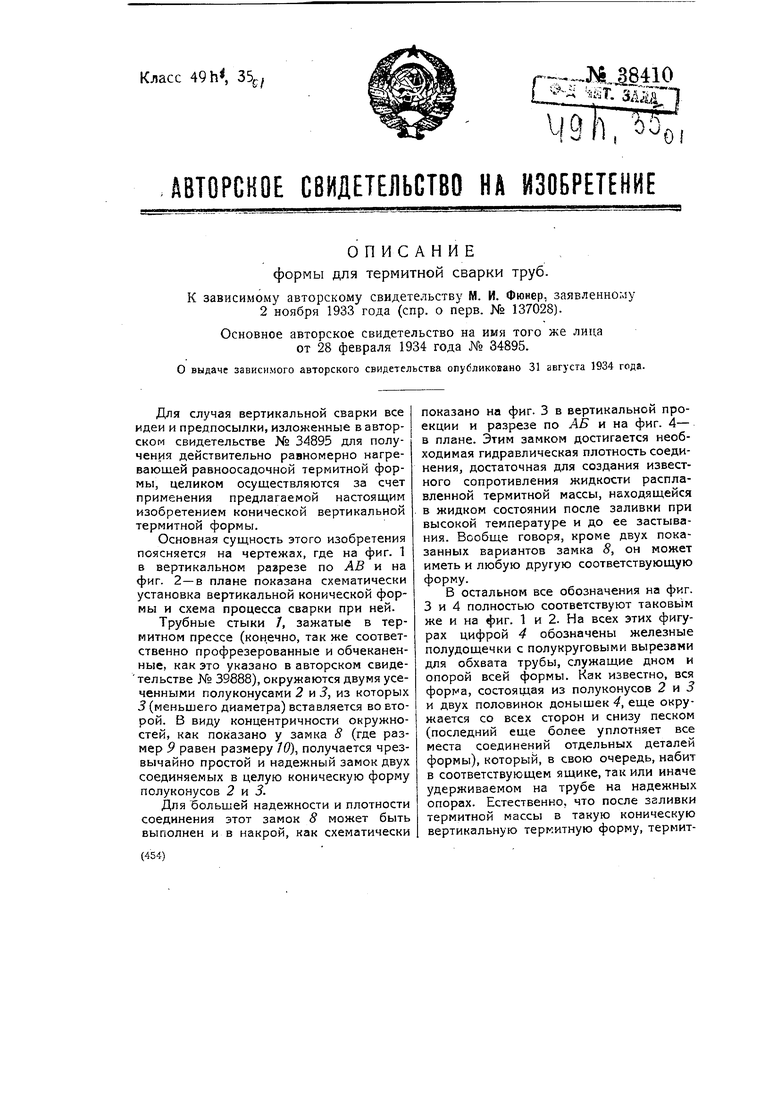

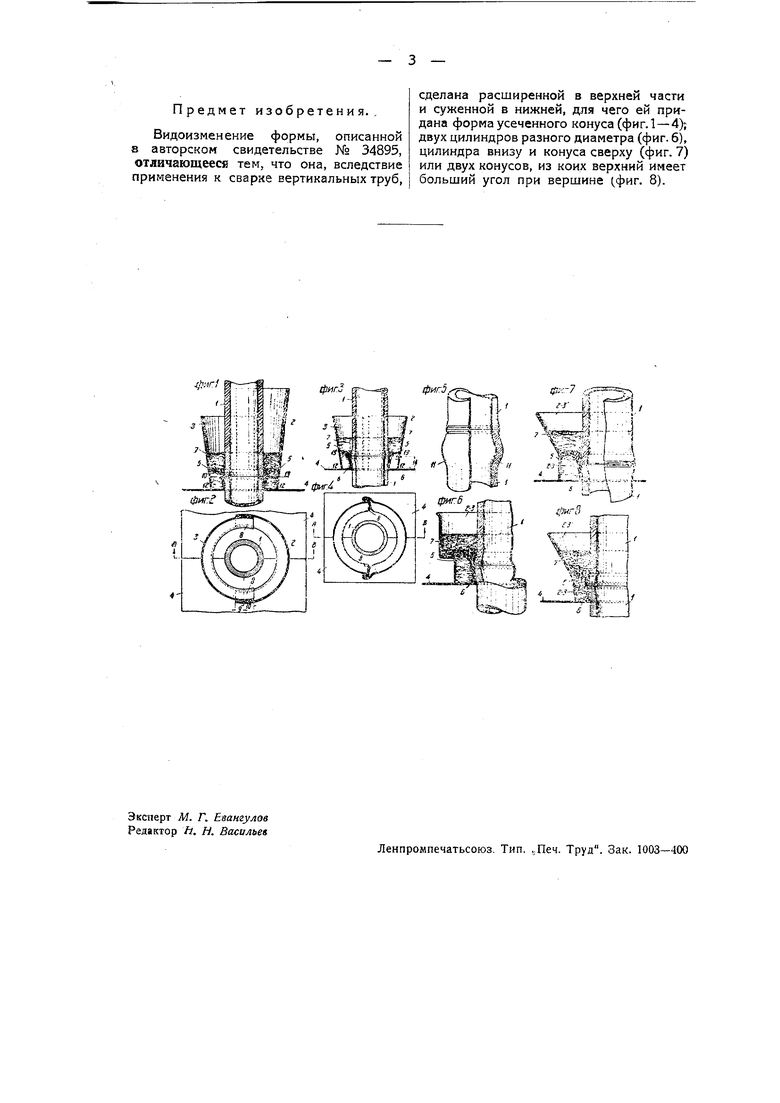

Основная сущность этого изобретения поясняется на чертежах, где на фиг. 1 в вертикальном разрезе по АВ и на фиг. 2-в плане показана схематически установка вертикальной конической формы и схема процесса сварки при ней.

Трубные стыки 7, зажатые в термитном прессе (конечно, так же соответственно профрезерованные и обчеканенные, как это указано в авторском свидетельстве № 39888), окружаются двумя усеченными полуконусами 2 и 5, из которых 3 (меньшего диаметра) вставляется во второй. В виду концентричности окружностей, как показано у замка 8 (где размер 9 равен размеру /0), получается чрезвычайно простой и надежный замок двух соединяемых в целую коническую форму полуконусов 2 и 5.

Для большей надежности и плотности соединения этот замок 8 может быть выполнен ив накрой, как схематически

(454)

показано на фиг. 3 в вертикальной проекции и разрезе по АБ и на фиг. 4- в плане. Этим замком достигается необходимая гидравлическая плотность соединения, достаточная для создания известного сопротивления жидкости расплавленной термитной массы, находящейся в жидком состоянии после заливки при высокой температуре и до ее застывания. Вообще говоря, кроме двух показанных вариантов замка 8, он может иметь и любую другую соответствующую форму.

В остальном все обозначения на фиг. 3 и 4 полностью соответствуют таковым же и на фиг. 1 и 2. На всех этих фигурах цифрой 4 обозначены железные полудощечки с полукруговыми вырезами для обхвата трубы, служащие дном и опорой всей формы. Как известно, вся форма, состоящая из полуконусов 2 и 5 и двух половинок донышек , еще окружается со всех сторон и снизу песком (последний еще более уплотняет все места соединений отдельных деталей формы), который, в свою очередь, набит в соответствующем ящике, так или иначе удерживаемом на трубе на надежных опорах. Естественно, что после заливки термитной массы в такую коническую вертикальную термитную форму, термитное железо образует внизу кольцо 5, отделенное от самой трубы шлаковым цялиндром 6, необходимым для предупреждения приваривания железного цилиндра 5 к материалу трубы /. Диаметр кольца 3 меньше, у верхнего чисто шлакового кольца 7. При этом, так как железо, благодаря своему большему удельному весу содержит, уже при выливании, в своей единице объема большее количество тепла и, кроме того, так как железо более теплопроводно, чем шлаки, и передача тепла от железного кольца на единицу поперечного сечения трубы более интенсивна, чем от шлаков, то вполне естественно, что для равномерности нагрева стыка по оси трубы необходимо, чтобы наружный диаметр термита железного кольца 5 цилиндра был меньше, чем у шлакового кольца 7.

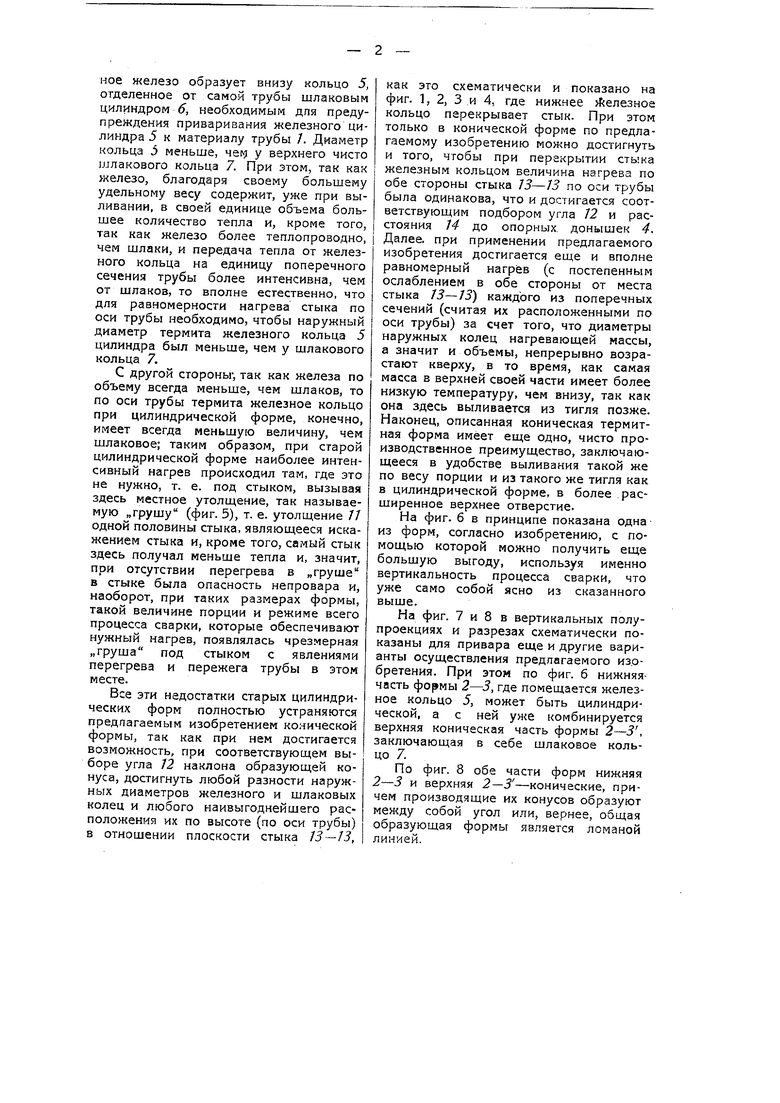

С другой стороны , так как железа по объему всегда меньше, чем шлаков, то по оси трубы термита железное кольцо при цилиндрической форме, конечно, имеет всегда меньшую величину, чем шлаковое; таким образом, при старой цилиндрической форме наиболее интенсивный нагрев происходил там, где это не нужно, т. е. под стыком, вызывая здесь местное утолщение, так называемую „грушу (фиг. 5), т. е. утолщение /7 одной половины стыка, являющееся искажением стыка и, кроме того, самый стык здесь получал меньше тепла и, значит, при отсутствии перегрева в „груше в стыке была опасность непровара и, наоборот, при таких размерах формы, такой величине порции и режиме всего процесса сварки, которые обеспечивают нужный нагрев, появлялась чрезмерная „груша под стыком с явлениями перегрева и пережега трубы в этом месте.

Все эти недостатки старых цилиндрических форм полностью устраняются предлагаемым изобретением конической формы, так как при нем достигается возможность, при соответствующем выборе угла J2 наклона образующей конуса, достигнуть любой разности наружных диаметров железного и шлаковых колец и любого наивыгоднейшего расположения их по высоте (по оси трубы) в отношении плоскости стыка /5-/J,

как это схематически и показано на фиг. 1, 2, 3 и 4, где нижнее Железное кольцо перекрывает стык. При этом только в конической форме по предлагаемому изобретению можно достигнуть и того, чтобы при перекрытии стыка железным кольцом величина нагрева по обе стороны стыка 75-75 по оси трубы была одинакова, что и достигается соответствующим подбором угла 72 и расстояния J4 до опорных донышек 4. Далее, при применении предлагаемого изобретения достигается еще и вполне равномерный нагр1гв (с постепенным ослаблением в обе стороны от места стыка 75-75) каждого из поперечных сечений (считая их расположенными по оси трубы) за счет того, что диаметры наружных колец нагревающей массы, а значит и объемы, непрерывно возрастают кверху, в то время, как самая масса в верхней своей части имеет более низкую температуру, чем внизу, так как она здесь выливается из тигля позже. Наконец, описанная коническая термитная форма имеет еще одно, чисто производственное преимущество, заключающееся в удобстве выливания такой же по весу порции и из такого же тигля как в цилиндрической форме, в более расширенное верхнее отверстие.

На фиг. б в принципе показана одна из форм, согласно изобретению, с помощью которой можно получить еще большую выгоду, используя именно вертикальность процесса сварки, что уже само собой ясно из сказанного выше.

На фиг. 7 и 8 в вертикальных полупроекциях и разрезах схематически показаны для привара еще и другие варианты осуществления предлагаемого изобретения. При этом по фиг. б нижняячасть формы 2-3, где помещается железное кольцо 5, может быть цилиндрической, а с ней уже комбинируется верхняя коническая часть формы 2-3, заключающая в себе шлаковое кольцо 7.

По фиг. 8 обе части форм нижняя 2-5 и верхняя 2-3-конические, причем производящие их конусов образуют между собой угол или, вернее, общая образующая формы является ломаной линией.

Предмет изобретения,.

Видоизменение формы, описанной в авторском свидетельстве № 34895, отличающееся тем, что она, вследствие применения к сварке вертикальных труб,

сделана расширенной в верхней части и суженной в нижней, для чего ей придана форма усеченного конуса (фиг. 1 - 4); двух цилиндров разного диаметра (фиг. 6), цилиндра внизу и конуса сверху (фиг. 7) или двух конусов, из коих верхний имеет больший угол при вершине (фиг. 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для термитной сварки труб | 1933 |

|

SU42400A1 |

| Форма для термитной сварки труб | 1932 |

|

SU34895A1 |

| Способ стыковой сварки, например, труб | 1932 |

|

SU39888A1 |

| Вертикальный водотрубный паровой котел | 1927 |

|

SU8431A1 |

| Прибор для чеканки | 1927 |

|

SU31857A1 |

| Приспособление для установки и завальцовки труб в цилиндрические решетки нижних барабанов вертикальных водотрубных котлов | 1925 |

|

SU3639A1 |

| Вагранка | 1927 |

|

SU16824A1 |

| Способ сжигания пылевидного топлива в свободной топочной камере | 1925 |

|

SU3162A1 |

| Затвор для круглых отверстий | 1929 |

|

SU20049A1 |

| Станок для холодного изгибания труб | 1935 |

|

SU49750A1 |

Авторы

Даты

1934-08-31—Публикация

1933-11-02—Подача