При практических работах с термитной сваркой по способу обволакивания шлаком как в обыкновенных применявшихся ранее jфopмax, так и в формах по авторскому свидетельству № 34895, выяснились недостатки односторонней заливки термитной массы. Дело в том, что при этом сторона трубы, с которсЗЙ происходит заливка термитной массы, нагреваёт й больше противоположной стороны, что влечёт за собой искажение и во всяком случае ухудшение качества сварного стыка. При испытании и производственном освоении чгермитных сварок с формами согласно вышеупомянутому авторскому свидетельству, а также после произведенного дальнейшего научно-технического анализа этого вопроса в целом, выяснилось, что даже в таких формах, в которых, в противоположность старым формам, струя термита значительно удалена от самой трубы и непосредственно не омывает трубу при очень высокой температуре (специально произведенные Лабораторией НЗЛ 16 февраля 1913 г. измерения дали в среднем цифры от 2100 до 2210°), действие лучеиспускания струи на трубу настолько сильно, что труба моментально нагревается односторонне и, естественно, всегда больше со стороны термитной струи. В целях устранения этого основ(481)

ного недостатка настоящим изобретением предлагается форма, сразу устраняюш.ая все недостатки предыдущих форм и удовлетворяющая трем условиям:

1)достижение равномерной единовременной двусторонней заливки термитной массы (конечно, при горизонтальной сварке) по обеим сторонам трубы5

2)предотвращение действия лучеиспускани) высокотемпературной струи

термит

мент его заливки на стык

(что В( естному перегреву, расстройс;кажению стыка); 3) за самого стыка не сверху, а снизан равномерное распределение вокруг него жидкой массы, поднимающейся плавно за счет „С1|фона (напора жидкости из соседнего столба по закону сообщающихся сосудов) и, таким образом, получение наименьще; возможности соприкосновения термитного железа с металлом трубы в стыке или вблизи него лежащих местах.

На чертеже фиг. 1-25 изображают различные конструктивные выполнения новой формы.

Один из вариантов осуществления предлагаемого изобретения, удовлетво-ряющий приведенным условиям, схематически изображен на фиг. 1 в поперечном разрезе и на фиг. 2-в продольном разрезе. Здесь струя термита 10 вы ливаетсй прямо в центр горловиныформы и, разделяясь жолобом 2-5 на две одинаковых струи 9 по обоим бокам, предварительно стекает в самый низ формы, откуда уже термитная масса поднимается вверх, одновременно распространяясь вокруг и по оси трубы. 7 по стрелкам // и 12, причем для воздуха и газов, захваченных струей при выливании, обеспечен вполне свободный выход по стрелкам /5. Самая форма устроена, как обычно, из железных листов в виде боковых фасонных кожухов 4, уплотненных с каждого из торцев двумя плоскими (с вырезом для трубы) донышками 5, соединяющимися -лапками с боковыми кожухами 4. Снизу эти две половинки боковых кожухов могут быть соединены „замком, со-стоящим из согнутых „усов 6 и сжимающего их движка 7, надвигаемого на усы 6.

На фиг, 3 между усами 6 заложен -ДЛЯ плотности асбестовый или же другого соответствующего уплотняющего материала вкладыш 8, а кроме того движок 7 имеет другую форму, так что на фиг. 3 в общем показан только .другой вариант замка, могущего, конечно, иметь и любое другое конструктивное вьшолнение. Самая внутренняя вставка 2 имеет цилиндрическую форму, концентрично или эксцентрично располоЯГенную к окружности трубы, так и к окружности наружного кожуха 4. Эта вставка 2, разделяющая пополам струю термита при залцвке в форму, может быть облицована шамотом или локрыта магнезитом, тальком и тому Подобной любой изолйруюгДвй ее огнеупорной массо:й 5, предохраняющей от пережога высокой температурой струи термита. Эксцентричное расположение вставки 2 исамого кожуха 4 формы по отношению к окружности трубы / дает соответствующее-увеличение верхнего объема по размеру 15, ббльшему, чем нижний объем ее по размеру 16. Это необходимо, так как внизу сосредоточивается обычно больше тепла за счет того, что сначала свежая термитная масса подводится снизу, где рна сразу же отдает наибольшее количество тепла трубе и сама охлаждается по мере своего подъема вверх, так что

для равномерности передачи тепла по всей окружности стыка необходимо дать вверху больший объем. Это еще тем более важно, что внизу сосредоточивается термитное железо, имеющее больший удельный вес и, значит, содержащее больше тепла в меньшем его объеме к проводящее и отдающее вообще больше тепла в единицу времени. Соображения еще более равномерной передач.и тепла по всей окружности стыка легли в основу другого варианта осуществления предлагаемого изобретения, представленного на фиг. 4 в поперечном разрезе и на фиг. 5 в продольном разрезе..

Здесь, дополнительно к сказанному выше, учитываются еще и те соображения, что заливка термита происходит сверху вниз снаружи вставки 2 двумя параллельными струями Рис обоих боков трубь, а далее термитная масса поднимается снизу вверх внутри вставки 2 опять таки двумя параллельными потоками по стрелкаи П-112 с обоих боков трубы, вследствие чего, естественно, бока трубы будут наиболее нагреваться. Чтобы несколько компен сировать и этот увеличенный нагрев бок.ОБ трубы и распределить его еще более равномерно по всей окружности трубы, как самая форма, так и внутренняя вставка 2-3 видоизменены,- вытянуты в виде овала так, что с боков получаются еще меньшие объемы (соответственно определяемые размером 17}, чем даже внизу формы (размер 16). Таким образом, здесь получается такое соотношение объемов термитной массы с боков,внизу и вверху формы, что соответственно определяющие эти объемы размеры 17, 16 vi 15 находятся в такой зависимости, что 17 16 15. В остальном все сказанное по фиг. 1, 2, 3 целиком относится н к фиг, 4, 5. На всех этих фигурах цифровые обозначения имеют то же значение.

Вообще самый процесс выливания железа во всех прежних формах идет таким порядком, что сначала из тигля выливаются более легкие, плавающие вверху шлаки и с ними лишь небольшая часть железа, а затем выливается последнее железо, наиболее горячее и несущее

и Себе наибольшее коли чество и при том наиболее иитенсивно передающегося, тепла. Когда последнее железо из тигля выливается в форму, то оно, проходя на дно формы, вторично нагревает шлаку, на пути своего прохождения. При этом естественно получается опять неравномерный местный усиленный нагрев стыка и, значит, возможность его дефектирования, и это тем более, что для всего железа в форме имеется очень короткий путь, что железо не успевает выравнять свою теплоту со шлаками (об этом будет сказано еще более подробно ниже). Кроме того, на своем пути прохождения, будучи во взвешенном состоянии, плавпя и опускаясь с замедлением , в уже густеюших шлаках, это последнее термитное железо может „слизать шлак, обволакивающий соответствуюш,ее место на стыке, привариться к последнему и еше более серьезно дефектировать стык. В вариантах формы по фиг. 1, 2, 3, 4 и 5, предлагземых настоящим изобретением, описанные недостатки полностью устраняются, так как тепло, выделяющееся из последнего термитного железа, во-первых, значительно меньше сказывается, так как здесь оно разбивается на дв« части, в соответствии с разделением всей струи (9 на две 9, и во-вторых, односторонняя передача тепла, сбоку непосредственно на стык предупре)«дается налн-чием вставки, которая к тому же полностью парализует всякую возможность механического соприкосновения этого термитного железа непосредственно со стыком.

При дальнейшем практическом освоении новых изобретаемых форм для термитной сварки, в результате наблюдений и проделанного подробного научно-технического анализа, изобретатель пришел еще к одному варианту более рациональных внутренних вставок в термитнь1х формах. Этот jsapHaHT представлен схематически на фиг. 6 в поперечном разрезе и на фиг. 7 одной половиной-в виде сбоку и другой половиной-в продольном разрезе. Здесь вее повторяющиеся по прежним фигурам детали и проч.„имеют те же цифровые обозначений и значение их, на

основацни всего вышеописанного, непо средственно ясно из чертежа. В остальном для этих форм является характерным, что в них вставка 2 распространяется на всю длину формы, что сделано с целью получения наибольшего сечения каналов для уменьшения сопротивления протеканию па ним струй 9, так как практика показала громадное значение, которое имеет при термитной сварке соответствующая скорость выливания. Благодаря такому устройству форм по фиг. 6 и 7 удается достигнуть настолько большого сечения канала, считая внизу у места выхода струй 9 на дно формы, что он практически уже не представляет никакого сопротивления течению струй 9 в форме и, значит, не искажает значения той или иной скорости выливания из тигля струи 10. Далее здесь, как и в описанных уже выше вариантах осуществления предлагаемого изобретения, вставка 2 может быть выполнена из железа и покрыта огнеупорной массой для предупреждения ее пережога, причем, варьируя размеры 15, 16 и 17, можно достигнуть любого распределения тепла по всей окружности сечения стыка и добиться вполне равномерной передачи его во всех точках этой окружности в одинаковом количестве.

Этого не удавалось достигнуть до сего времени в старых формах, так как в них всегда получалось внизу формы более раннее начало нагрева, а значит и его конец, в то время, как вверху нагрев всегда начинался, а значит и кончается, позже. При таком положении в момент затяжки пресса и осадки стыка, конечно, нельзя было достигнуть, чтобы по всей окружности стыка в этот момент была одинаковая температура. Таким образом всегда получалось, что если вести затяжку пресса, ориентируясь на температуру верхней части стыка, то искажался процесс для нижней его части и наоборот.

Задача предлагаемого изобретения состоит в том, чтс/бы достигнуть минимальной разности в температурах верха и низа стыка и осуществить совпадение их фаз нагрева не только по величине в данный отрезок времени, но и пд

Самому времени нагрева в. момент сварки и во время охлаждения. Этому требованию в большей или меньшей мере могут удовлетворять только вышеописанные сварочные формы.

Захваченный при выл ивании воздух и газы легко удаляются через специальные окна 6. Наконец, струераспределительный козырек 8 может быть выполнен в виде жолоба для осуществления принципа водослива и для получения равноколичественного распределения струи 10 на две струи, одинаковых по количеству стекаюШ,ей в них жидкости.,

При таком желобчатом струераспределителе толшины струй 9, условно обозначенные на фиг. 6 цифрами IS и J9, должны быть -равны между собой и при этом конечно получается одинаковая скорость заполнения обеих половинок формы и, значит, наиболее правильная и качественная сварка. Так как огнеупорный жолобообразный козырек S после нескольких сварок может заполниться застывшей термитной массой, то он выполняется сменным на соответствуюш,ем -поддоне 7 или на опорах 12. В отдельных специальных случаях может, однако, оказаться желательным, сохранив все преимушества, описанного на фиг. 6 и 7 варианта данного изобретения, все же иметь переменную скорость выливания в зависимости от условий соответствующей сварки, т. е. не иметь струеразделительного устройства водосливного типа. Такой вариант осуществления данного изобретения и представлен на фиг. 8 в поперечном разрезе и на фиг. 9 одной половиной в виде сбоку и другой половиной в продольном разрезе. Все цифровые обозначения на этих двух фигурах имеют то же значение, как и на всех предыдущих, так что в отношени этого варианта предлагаемого изобретения все ясно непосредственно из чертежа. Здесь остается только добавить, что для преХупрёждения перен ога боковых стенЪк 4, который может произойти при отбрасывании на них струй 9, можно применять специальные огнеупорные навесные козырьки 20.

Вставки и струераспределительные козырьки могут быть еще проще выполнены отдельно в виде вкладнь1х

в форму фасонных деталей из огнеупорного материала (шамота, магнезита, талька, карбида и пр.). Этот вариант осуществления предлагаемого изобретения показан на фиг. 10 в, поперечном разрезе и на фиг, 11 в продольном разрезе. Здесь также все описанные в предыдущих фигурах детали и части имеют те же цифровые обозначения. Исключение представляет собой лишь разделяющие форму две боковые огнеупорные вставки 7, расположенные под верхним, также огнеупорным, струеразделительным козырьком, так что между ними, естественно, образуются окна 6 для выхода воздуха и газов 13. Этот струеразделительный козырек 8, равно как и две боковые вставки 7 делаются вкладными и могут или опираться на специальные опоры 12 (отогнутые лапки, приваренные уголки или т. п.) или же могут быть просто вдвинуты через соответствующие фасонные прорезы в обеих противоположных торцевых стенках 5 этой формы.

Описанные выше по фиг. 6, 7, 8, 9, 10 и 11 варианты осуществления предлагаемого изобретения отличаются крайней простотой и имеют громадные преимущества против применявшихся до сего времени термитных форм, заключающиеся еще и в том, что в них устраняются полностью все отрицательные явления гидравлики выливания из тигля в формы (одновременно жидкостей разного удельного веса-шлаков и железа), а также в них парализуется отрицательная гидравлика в самой форме, так как в них до самого низа формы (т. е. места естественного разде.гения шлаков и железа) вся жидкость разводится по строго установленным руслам без всяких толчков, ударов и пр., так что омывание, а также и основной и самый ответствен 1ый процесс обволакивания стыка происходит здесь в высшей степени спокойно и надежно, без всякой опасности размывания или дефектирования шлаковой оболочки стыка, защищающей стык от привара термитного железа и пр. Кроме того, при применении форм по предлагаемому изобретению отпадает всякая необходимость в разного |)ода промежуточных надставках илц

итниках для направления термита надлежащие места формы, которые ; омимо общего осложнения и удороания процесса сварки (хотя бы уже а счет лищних деталей) имеют еще и едостатки, заключающиеся в том, что:

1)они требуют предварительного разорева, что часто делается за счет проивания через них вхолостую, т. е. не форму, а просто в землю лищней порции термита;

2)они отнимают часть тепла у термита и потому вызывают увеличе ние -порций;

3)они увеличивают путь, проходимый жидким термитом, усугубляя сказанное в п. 2;

4)они увеличивают габариты всего устройства для термитной сварки стыка и, следовательно, делают эту с,варку в узких местах затруднительной, а иногда и просто невозможной.

Все описанные выше варианты осуществления предлагаемого изобретения представляют собой отдельные переходные фазы на пути постепенного разделения термитной формы. При. производственном освоении разнообразных

термитных сварок и при проведенных специальных экспериментах с описанными выще и другими формами и аналогичными приспособлениями, а также в результате более глубокого научнотехнического анализа всего вопроса термитной сварки в целом, изобретателю удалось сделать ряд весьма интересных наблюдений и выводов, часть из которых и приводится здесь в целях более рельефного обоснования последующих предложений по настоящему изобретению.

Установлено, например, что иногда поясок щлаковой оболочки стыка растрескивается в нескольких местах по

окружности стыка и тогда через эти трещины проникает расплавленное- и еще не застывщее термитное, железо, которое и приваривается в этих местах к самому стыку, более или менее серьезно его при этом дефектируя (иногда вызывая местные пережоги металла, а иногда даже и прожигая трубу насквозь и проходя внутрь нее).

Растрескиванию этого шлакового.защитного пояска даются разнообразные обвдснения, из которых же наиболее вероятными являются следующие: защищающий стык тонкий щлаковый поясок застывает (отвердевает) от непосредственного соприкосновения с металлом трубы, конечно, значительно раньще, чем находящиеся дальше от металла за шлаковым пояском шлаковая подушка и „железо-термитная подкова , при горизонтальной сварке и соответственно „термито-шлаковые и , железо-термитные кольца при вертикальной сварке. Далее, при осадке прессом свариваемых кусков трубы, таковые в месте стыка (как в месте наибольшего нагрева) естественно расширяются, образуется выпуклость (местное утолщение с увеличенными диаметрами окружностей кольцевого поперечного сечения).

При этом внутренний диаметр за счет сопротивления в металле стенки трубы и наружного охвата стыки термитными щлаками и железом увеличивается всегда 1епропорциональио наружному диал1ётру, вследствие чего получается некоторое утолщение стенки в месте сварки трубы. Это местное утолщение стенки за счет уменьщения самого указанного местного утолщения должно всегда рассматриваться как положительное явление и к нему надо стремиться при рационализации процесса термитной сварки. Описанная выше „раздача стыка в момент осадки прессом естественно влечет за собой разрыв И растрескивание в отдельных местах шлакового защитного пояска. При этом такое растрескивание пояска по сделанным наблюдениям при специально произведенном изучении этого вопроса совершенно различно для случая горизонтальной и вертикальной сварки, а именно:

а) для случая горизонтальной сварки (см. схему на фиг. 12 в продольном и на фиг. 13 в поперечном разрезе), например, оказалось, что во время нажима и осадки прессом и наружной раздачи при этом стыка 2свариваемых труб 1 усилия и величины раздачи были примерио пропорциональны векторам 5, показанным на фиг. 13. При этом фактическая раздача и характер искансения стыка происходили по разному, как показано условно схематически на фиг, И и именно когдд

железо-термитная подкова дыходила выше горизонта 9 на фиг. 13, то эл-ому примерно соответствовал характер раздачи и искажения стыка 2, показанный на фиг. 14 в ее левой половине и в месте П. С другой стороны, когда при меньшей порции либо большей или другого расположения и устройства форме «железо-термитная подкова выходила ниже, как показано в месте 10 на фиг, 13, то этому примерно соответствовал уже другой характер раздачи и искажения стыка 2,-показанный на фиг. 14 в ее правой половине и в месте 10.

Далее в большинстве проведенных опытных сварок оказалось, что растрескивание заш,итного шлакового пояска 6 происходило преимушественно в нижней его части, т. е. части, обраш,енной именно к „железо-термитной подкове и притом чаше всего примерно в трех точках 12. Наконец, в ряде случаев это растрескивание в точках 12 было настолько сильно, что через образовавшиеся ш,ели прошло столько расплавленного железа, что оно приварилось в этих местах к самому стыку, этим еше большее его дефектирование, а иногда и полную порчу его от пережога самой металлической стенки. Эти пережоги, исследованные под микроскопом, показали проникновение шлака (т. е. окисление кислородом-„шлаковые трешины) снаружи внутрь стенки трубы более или менее значительные, а иногда и сквозные; иногда наблюдались случаи полного, проникновения и расплавления стенки трубы, даже с прорывом внутрь ее расплавленного металла из железо-термитной подковы. Все эти явления могут быть объяснены тем, что температурные фазы остывания „шлаковой подушки и „железотермитной подковы далеко не совпадают, благодаря чему в то время, как „шлаковая подущка уже затвердеет и подобно камню (так сказать подковообразному штампу, наружной скобекалибру) сдерживает от дальнейшей раздачи прилегаюш,ую к ней часть окружности стыка, „железо-термитная подкова находится еще частично в жидком или, во всяком случае, в тестообразном СОСТОЯНИЙ и Не оказывает дальнейшего сопротивления раздаче прилегающей к ней части окружности стыка.

Благодаря этому последнему обстоятельству, как , показано схематически (и, конечно, лишь в принципе) на фиг. 14, нижняя часть окружности стыка в месте // или соответственно в месте 10 раздается чрезмерно и настолько си-зьно, что разрывает защитный шлаковый поясок 2 со всеми проистекающими отсюда и описанными уже выше вредными последствиями для конечного качества сварного стыка.

б) для случая вертикальной сварки даже в старой простой, состояшей из двух половинок 4 и 5 цилиндрической форме (см. на фиг. 15 в продольном разрезе; на фиг. 16 в поперечном разрезе нижней части по а-b и на фиг. 17 в поперечном разрезе верхней части по c-d). Оказалось, что дело обстоит значительно лучше, так как здесь при осадке прессом хотя и происходит более значительное выпучивание нижней части трубы под стыком и образование так называемой „груши и зоне ее окружения железо-термитны кольцом/за счет описанного выше явления несовпадения температурных фаз железного кольца 7 и шлакового 5 и нахождения железного кольца 7 частично еще в жидком- или тестообразн&м состоянии, но благодаря тому, что здесь в противоположность горизонтальной сварке, это не оказывающее достаточного сопротивления своему растяжению кольцо 7охватывает стык и равномерно растягивается по всей окружности, то искажение стыка происходит здесь только по его оси (образование „груши), а в поперечном сечении, как видно из фиг. 16, происходит все же боле или менее концентричная раздача стыка с УСИЛИЯМИ по величине раздачи пропорционально векторам 5, имеюшим почти одинаковую величину радиусов соответствующих окружностей. Правда в сечении по а-&(фиг. 16) эта окружность векторов 3 и самая раздача значительно больше, чем в сечении c-d (фиг. 17), где крепкое застывшее наружное шлаковое кольцо 8 является прекрасным калибром для получения вполне концентричного сечения при раздаче стыка в момент его осадкитер.митным прессомKpCMje f6r6, наблюдения показали еще, что при вертикальной сварке защитный шлаковый поясок 6 хотя и трескается, но так как благодаря обхвату его но всей окружности текучим эластичным железо-термитным кольцом 7, он растягивается выше своего Разрывного сопротивления по всей своей периферии, то эти треш.ины 12 образуются здесь в гораздо ббльшем количестве, однако, сами они имеют значительно меньшие размеры и более или менее равномерное распределение по всей периферии нояска 6.

В результате этого, при вертикальной сварке, если и проходит в трещины 12 жидкое текучее термитное железо, то оно здесь стречает значительно ббльшее сопротивление благодаря узости трещины и относительной густоте железа и потому его проникновение до самой трубы и приварка к ней значительно затруднены.

Для большей ясности вышеизложенного остается еще разъяснить, почему железо-термитная родкова 7 в случае горизонтальной сварки, равно как и все железо-термитное кольцо 7, в случае вертикальной сварки остаются более горячими, эластичными и податливыми в момент осадки прессом. Как уже говорилось выше, при выливании термита в форму при температуре- струи 2100° и более, железо, как имеющее меньшую температуру плавления, чем шлаки, всегда находится в состоянии, более перегретом, чем шлаки, почему естественно на свое затвердевание оно и требует большего количества времени. Поэтому, вообще, как правило, при термитной- сварке фазы консистентного состояния железа и шлаков никогда не могут совпадать.

Это усугубляется еще и тем обстоятельством, что железо, как более тяжелое, попадает из тигля в форму всегда после шлака и, следовательно, запаздывание в его остывании и затвердевании еще более возрастает. Правда, проходя на дно формы через расплавленные шлаки более перегретым и в момент выливания в форму после шлаков более горячим чем они, железо отдает значительную часть своего тепла шлакам, выравниваясь несколько с ними

теплосодержанием, но При сравни ельмй небольшом пути в шлаках это обстоятельство все же не разрешает вопроса до конца.

На описанное явление обращается особое внимание, так как его необходимо всегда иметь в виду при выборе термитных форм, в которых всегда надлежит добиваться не только прО4# хождения железа через шлаки, -но и максимального пути этого прохождения и самого равномерного распределения железа во всем объеме уже вылитых шлакоз в момент прохождения через них на дно формы.

Из сказанного выше ясно, что предлагаемое настоящим изобретением частичное или полное разделение термитной формы полностью удовлетворит этому основному требованию тепло.расхода и высокой качественности термитного стыка.

С другой стороны, во всех случаях термитной сварки в описаиных формах процесс нагрева трубного стыка происходит снаружи внутрь. Для обеспечения движения тепла от одного тела к дру,гому необходима разность их тепловых потенциалов. При этом переход тепла происходит тем скорее, чем больше эта разность, а так как при процессе термитной сварки необходимо нагреть стык до сварочного жара в несколько секунд, то здесь для нагревающего тела - термитного железа 7 всегда должна быть обеспечена значительно ббльшая температура, чем для нагреваемого стыка 2 трубы /, так что железо трубы / и стыка 4 в момент их осадки прессом всегда имеет меньшую температуру, чем железо-термитная подкова или кольцо 7.

Отсюда уже непосредственно следует металлургически оправдывающийся вывод, что при более низкой температуре (порядка нескольких сот градусов) железо стыка /-2 всегда будет иметь большее разрывное сопротивление и предел текучести, чем термитное железо 7 и, наоборот, меньшее чем, у последнего относительн е удлинение и относительное сжатие. Иными словами железо стыка /-2 всегда будет крепче и жестче, чем термитное железо 7, и, значит, при осадкепрессом последнее,

в Ёйдё желёзо-тбрмитной подковы 7, так ив виде железо-термитного кольца 7 всегда буцет разгибаться или соответственно растягиваться от раздачи самого стыка.

Углубляясь все далее в научно-исследовательское и экспериментальное изучение вопроса термитной сварки на основании вышеуказанного анализа различного поведения в форме и во время процесса сварки термитных шлаков и железа, естественно причти к предположению, что самым рациональным спосрбом термитной сварки была бы сварка либо одними термитными шлаками, либо одним термитным железом. С этой целью изобретателем был проделан целый ряд экспериментов, которые имели целью доказать все изложенные выше соображения относительно более быстрого застывания термисных шлаков и влияния застывшей термитной шлаковой подушки или термитно-шлакового кольца па . Проделанные Опыты сварки одними термитными шлаками полностью доказали правильность всех вышеизложенных рассуждений по фиг. 12,13, 14, 15, 16 и 17 в отношении специфичности действия на трубный стык шлаковой подушки или кольца в отличие от железо-термитной подковы или железо-термитного кольца.

Вертикальная сварка, произведенная одними термитными шлаками, дала полную калибровку стыка по окружности, вполне концентричной с сечением самой трубы. С другий стороны эти же попытки сварки одними термитными шлаками не увенчались успехом в смысле провара стыка, -так как при этом, очевидно, не хватало концентрации тепла в определенном объеме жидкой массы, выливаемой в форму. Никакой перегрев шлаков и увеличение порции не помогли в этом вопросе, так как здесь получается только больший объем шлаков; но не ббльшее количество теплоты в данном объед1е формы. Точно так же попытка сварки одним термитным железом (хотя на основании анализа вопроса, изложенного выше по фиг. 12 -17 такая сварка не имеет практического интереса в перспективе, так как железо-термитная подкова или железо-термитное кольцо

растягиваясь, искажают стый и не AaJdf необходимого качества сварки) не имела успеха в виду того, что необходимое предшествующее этим операциям выливание шлаков и необходимость иметь больший объем железа, выливаемого последовательно за .шлаками, приводила его к преждевременному остыванию и нехватке в самой форме тепла, необходимого для полного провара стыка.

Таким образом, этими экспериментами хотя и не была достигнута поста.вленная цель, но все же удалось практически исчерпываюш,е доказать правильность вышеуказанной теории термитной сварки, по которой необходимым факторо.м является прохождение расплавленного железа через ранее налитые в форму расплавленные шлаки с целью наружного выравнивания теПла. Очевидно, что только при таком протекании процесса можно достигнуть максимальной концентрации тепла у стыка и его теплопередачи стыку в минимальные сроки, исчисляемые секундами.

Углубляясь в изыскания по рационализации термитной сварки, были сделаны попытки провести сварку стыков при помощи расплавленного карбида, которые оказались аналогичными с неудачной сваркой чистыми шлаками и также привели к отрицательным результатам, хотя при этом тоже получался весьма хороший профиль (полная калибровка и полная концентричность поперечного сечения стыка), но и в этом случае, так же как при пробе сварки чистыми шлаками, не достигался провар стыка, даже и в случае крайнего пере грева карбидной массы.

На основании этих экспериментов изобретатель вывел такой закон сварки расплавленными массами: металл может свариваться расплавленными массами, нагревающими его снаружи, только в том случае, если эти массы в расплавленном и перегретом состоянии допускают такую аккумуляцию в себе тепла, что положенный в них кусок металла сразу же расплавляется.

Попытка забрасывать кусок железа втигель, в котором происходит реакция, не показательна, так как в тигле,

b котором происходит рейкцйй, йе находятся только шлаки, а наоборот, термитная масса, которая представляет собой переходящий шлак в находящемся в нем во взвещенном состоянии термитном железе. Попытка же расплавить кусок железа в расплавленном и перегретом карбиде или в термитных шлаках, расплавленных и вылитых в другой тигель, дала отрицательные результаты, и на основании приведенного выше закона можно с полной определенностью сказать, что производить сварку одними шлаками или расплавленным карбидом не представляется возможным и -при разрешении задачи производства сварки расплавлением какой-либо массы надо найти такую массу, которая в расплавленном и перегретом состоянии давала бы возможность большей аккумуляции в себе.тепла.

Только что изложенное здесь доказало отсутствие перспектив на удачное решение вопроса при всяком отходе от термита и попытках изменения массы для сварки при помощи обволакивания шлаками и наружного нагрева. Кроме того, работами изобретателя была установлена определенная линия дальнейшей рационализации термитной сварки труб, не допускающей никаких отклонений в сторону внешних исканий, а предопределяемая строгим научным анализом всех мельчайщих особенностей и подробностей процесса и логическими выводами из сделанных наблюдений и специально проведенных экспериментов.

Все это привело еще к одному существенному выводу в отношении химизма процесса контактной сварки со всяким внешним нагревом стыка, будь то электрическим током или какаюлибо расплавленною массою, в том числе :И термитом. Основным и наиболее суще-ственным недостатком всякой контактной стыковой сварки вообще, и термитной в особенности, является местный лережог отдельных частей стыка и имен«0 с металлургической точки зрения „пережог, а не „перегрев. Перегрев вообще совершенно не опасен для надежности произведенной сварки, так как он легко уничтожается последующей термообработкой, могущей быть включенной в процесс всякой сварки,

как вторичная операция. Совсем ййачё обстоит дело с пережогом, так как он иногда настолько дефектирует стык, что делает его совершенно негодным.

Разберем причины возможного пережога и методы его предупреждения.

Основным фактором для появления пережога металла, как известно из металлургии, является повышение температуры свыше известного предела при наличии кислорода, который при высоких температурах окисляет железо с поверхности, вызывая поверхностные трещины. Пережог, проникающий с поверхности внутрь металла, объясняется тем, что явление окисления при высоких температурах может продолжаться вглубь металла на какую угодно величину и может даже насквозь окислить металл. При контактной стыковой электросварке сопротивлением, отличающейся от термитной сварки только методом нагрева электрическим токол дело обстоит не лучще, так как стык окружен в избытке воздухом и при температуре разогрева стыка до сварочного жара кислород, окружающий этот стык, жадно соединяется с железом, и всегда наблюдается настолько значительное ошлакованье всей поверхности стыка, что капли расплавленного шлака (окисленного кислородом воздуха железа) стекают со стыка. Для предупреждения пережога в этом случае и вообше для получения более качественного стыка при такой электросварке применяется защита газами (водородом или азотом), не имеющими в себе кислорода и, таким образом, не дающими возможности окисления стыка, при высокой температуре сварки. Но такая газовая защита усложняет процесс сварки, а поэтому не везде может быть применима, и действительно при меняется в сравнительно редких случаях.

Что касается термитной сварки, то она имеет значительные преимущества перед контактной стыковой электросваркой сопротивлением, так как при термитной сварке отсутствует кислород воздуха, непосредственно окружающий стык при электросварке сопротивлением, но все же и при, термитной сварке кислород может проникнуть к месту стыка из самой расплавленной

гёрмйтйой массы, в которой он может находиться благодаря увлечению струей термита при выливании из тигля в форму воздуха, содержащего кислород, равно как и образоваться во время реакции в тигле совместно или за счет других газообразных продуктов при горении

термита в тигле. Наконец, в виду того, что термит, как известно, состоит из смеси порошка алюминия с различными окислами-закись и перекись железа (железная окалина), то в зависимости от той или другой шихтовки самого термитного порошка в нел1 может быть избь1ток кислорода уже в его химическом составе (так сказать, за счет излишнего количества окалины). При тех или .других физико-химических условиях, в которых расплавленная термитная масса находится при высокой температуре в форме, этот кислород может оказаться в избытке и в свободном

состоянии и при высокой температуре термитная масса, соприкасаясь со стыком, может вызвать местный или полный его, пережог. При этом такое окислительное действие.кислорода, находяш,егося в расплавленной массе, на термитный стык происходит главным образом тогда, когда этот стык обнажается от защищающего .его и уже затвердевшего на нем защитного шланового пояска 6, что происходит в соответствии со сказанным по поводу

фиг. 12-17, именно тогда, когда этот поясок трескается и обнаженный металл стыка приходит в соприкосновение при высокой температуре с расплавленной термитной массой, содержащей в себе кислород. Сделанные наблюдения показали, что имеет наибольшее количество свободного кислорода и вообще оказывает наибольшее окисляюще действие содержащееся в термитной массе расплавленное железо, а не .шлак.

: Объясняется это, очевидно, тем, что шлак является продуктом уже законченной реакции, в то время как термитное .железо, отделяющееся от термитного шлака в форме только по удельному весу, всегда содержит в себе наибольшее количество пузырей газов а также ббльшей по удельному весу, чем шлак, железной окалины, имеющей в себе избыток кислорода. Стоит только

разрезать lii.sakd-TepMHrHyid пбдугй у или железо-термитную подкову или соответственно при вертикальной сварке шлако- и железо-термитное кольцо, чтобы убедиться в большом количестве газов (термитное железо имеет обычно ноздреватый вид в роде пемзы) и свободной окалины, находящихся в термитном железе.

Этим подтверждаются все вышеприведенные рассуждения по поводу фиг. 12-17 в отношении того, что как раз из-за трещины в защитном пояске шлака и происходит продавливание через эту трещину термитного железа, а при соприкосновении последнего со стенками стыка происходит дефектирование этого стыка и пережог его благодаря прониканию на металл стыка того или иного вида кислорода (в виде свободных газов или окалины, находящейся в железе), содержащегося в термитном железе.

Из сказанного ясно, что явления пережога при всех существовавших до сего времени старых термитных формах, хотя и не являлись обязательными (так как не всегда через трещины в защитном пояске 6 могло проникнуть достаточное количество термитного железа и не всегда в этом железе имеется достаточное количество кислорода для образования пережога), но могли всегда и притом непроизвольно иметь место. Это ставило до сего времени термитную сварку в J cлoвия отсутствия полной -гарантии за надеж-, ность каждой производимой сварки, так как в одних случаях трещины в защитном пояске 6 могли быть недостаточно широкими для проникновения большого количества железа, в других случаях даже прошедшее через эти трещины железо, приварившееся к стыку, могло не иметь окисляющего кислорода и потому не вызвать пережога, в третьих случаях в приварившемся железе в момент приварки его к стыку имелось, небольшое количество кислорода и, проникнув к поверхности стыка, оно не успело разварить егО и, наконец, мог иметь случай, полного дефекта стыка за счет слищком большого количества кислорода, который в момент приварки к стыку термитнрга

..keAes йрбнйкаЛ ё нёРб, образуя сквозную трещину.

Таким образом, до сего времени получение вполне качественного стыка при сварке в старых существующих формах полностью не могло быть гарантировано. Единственный путь, который имелся в распоряжении .для того, чтобы при существующих формах получить ббльщую или уеньщую гарантию от пережога, заключался в строгом контроле шихтовки термита, которая, для этого должна производиться таким образом, чтобы в составе термита иметь всегда избыточное .количество алюминиевого порощка, который мог бы окислить с избытком всю окалину и еще остаться в остатке. При этом предполагалось, что этим путем можно достигнуть уже в самой расплавленной массе термита полной гарантии отсутствия

, кислорода в термитном железе (наличие кислорода в термитных щлаках, как показала практика термитно-сварочного дела, не является опасным, так как щлак не приваривается к стыку, а наоборот, застывая на его поверхности, немедленно дает изоляционную корку, т. е, защитный поясок 6, полностью предупреждающий доступ к стыку,

.а значит и возможность его дефектирования). На основании произведенных наблюдений оказалось,, что это не так, и хотя избыток алюминия при шихтовке термита издает положительные результаты в смысле меньшего количества случаев пережога термитных стыков,, но он никоим образом не является достаточным средством для гарантии от пережога, и вот почему: дело в том, что помимо избытка окалины, несущей в себе свободный кислород, как указывалось выще, кислород в термитном железе может получиться от реакции в тигле и от захвата его из воздуха при выливании из тигля в форму. Таким образом, результат сварки за; висит не то.аько от самого химизма (избыток алюминия и -предупреждение

.наличия свободного кислорода за счет его отсутствия после окончания реакции), но также и от умелого выливания термитной массы из тигля в форму, т. е. от индивидуальных способностей

, и высокой квалификации самого сварщика. Но, чтобы fйкой квалификации, необходима долголетняя практика и особая сноровка, чего добиться очень трудно. Поэтому, естественно, что способ сварки, зависящий от высокой квалификаций сварщика, не мог считаться совершенным, а от этого именно зависела сварка в прежних формах и прежним способом. Только термитная сварка, предлагаемая настоящим изобретением, полностью избавляет от этого недостатка и делает сварку совершенно независимой от индивидуальности сварщика, а следовательно, и вполне под силу для лиц низшей квалификации и возможна для массового применения в производстве. Кроме того, даже хороший сварщик может иногда произвести выливание неправильно, что. при старых формах и старых методах сварки приводило к неожиданным и случайным результатам в смысле /получения неожидан ного брака, что также полностью устраняется предлагаемым, изобретением.

Кроме того вышеуказанное присутствие свободного кислорода в термитной массе, вылитой в форму, может явиться вследствие того, зто реакция не успеет пройти до конца и не вся окалина вступит в реакцию с самым алюминием, так что при наличии избытка алюминия все же в расплавленной термитной, массе кроме термитного железа будет находиться еще и окалина, име19щая свободный кислород.

После всего вышеприведенного совершенно понятно, почему предлагаемое изобретение стремится предупредить неравномерную и чрезмернукЗ раздачу по окружности стыка, частичное или полное растрескивание защитного пояска, проникновение и приваривание термитного железа к стыку и, наконец, добиться полной, защиты стыка от доступа к нему кислорода или других окислителей в той или другой форме.

Все это в соответствии со всеми вышеизложенными рассуждениями, теориями и выводами с успехом достигается в формах, предлагаемых настоящим изобретением как в случае горизонтальной, так и в случае вертикальной сварки. Для объяснения этой основной идеи и главной результирующей сущHoctH lipёДлa a6м6г6 изобретения приведем здесь только несколько примеров из целого ряда возможных вариантов его осуществления. При этом рассмотрим отдельно случаи горизонтальной и вертикальной сварки.

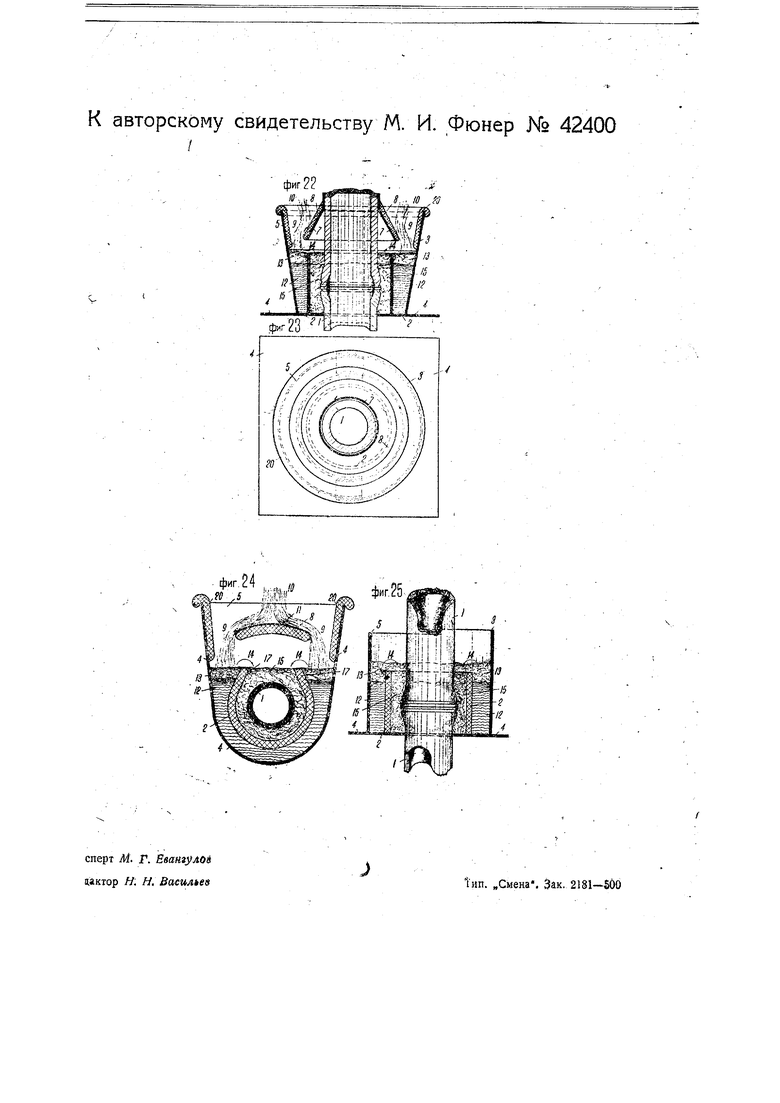

На фиг. 18 в поперечном и на фиг. 19 в продольном разрезе показан один из целого ряда возможных вариантов осуществления предлагаемого изобретения в полном его объеме.

Здесь, придерживаясь в общих чертах цифровых обозначений, принятых в предыдущих фигурах, / представляет собой трубный стык; 4-охватывающая его с боков нар5жная оболочка горизонтальной формы, причем для удобства выливания термита, она может в верхней своей части ущиряться трапецоидально, давая более широкое отверстие для сливания термита; 5-торцевая стенка формы, соединяющаяся с боковой оболочкой 4, как ранее было описано, при помощи лапок 14 или любым другим путем; 6, 7-замок нижней части формы, аналогичный с описанным уже выше его вариантом осуществ 1ения или любого вида, и конструкции; 2 представляет собой внутреннюю железную вставку, полностью разделяющую термитную форму и имеющую нижеследующее назначение: струя расплавленного термита выливается, как уже было ранее описано, «а специальный струеразделитель в форме огнеупорного козырька 8, распределяющий струю по бокам формы; при этом струя 10 термита разделяется на две труи 9, равномерно стекающие во всю длину формы по обоим ее бокам и попадающие в кольцевое пространство между наружной оболочкой формы 4 и внутренней вставкой 2. Таким образом струи Р, и именно в первую очередь шлак, чэпускаясь на дно этой термитной формы и постепенно заполняя кольцевое пространство, поднимайзтся вверх. При этом внутренняя вставка 2 обволакивается шлаком и таким же самым образом, как и для стыка, предупреждается ее пережог (конечно, при этом она должна, быть выбрана соответствующей толщины). После того, как в упомянутое кольцевое пространство 12 выльются все

шлаки, Туда же теми же двумя cfpy-. ями 9 будет стекать термитное железо, которое при атом будет проходить на значительно больщем пути, чем в обыкновенной форме, через уже находящиеся в этом кольцевом пространстве 12 щлаки, постепенно опускаясь на дно самой формы и вытесняя шлаки через верхние реборды //внутренней вставки 2 по стрелкам 14 во второе кольцевое пространство 15 уже между этой вставкой 2 и, самым трубным стыком. Это вытеснение шлаков будет происходить до тех пор, пока все железо из тигля центральной струей 10 и боковыми 9 не выльется в кольцевое пространство 12 при этом конфигурация формы подбирается таким образом, чтобы, когда все железо уже выльется в наружное кольцевое пространство 12, над этим же-я€3ом (для полной гарантии против попадания во внутреннее кольцевое пространство 15) все же еще осталось бы достаточное количествошлаков IS, которые являются здесь гидравлическим затвором между термитным железом 12 в наружном кольцевом пространстве и чистыми щлаками 15 во внутреннем кольцевом пространстве.

Таким образом, после окончания операции выливания термитное железо и шлаки располагаются в форме, как схематически показано на фиг. 18 и 19, следующим образом. В наружном кольцевом пространстве 12 находится исключительно термитное железо, затем над ним располагается небольшой защитный объем 13 термитных щлаков и, наконец, во внутреннем кольцевом пространстве 15 между вставкой 2 и стыком находятся исключительно термитные шлаки. Для предупреждения повреждения наружных боковых металлических стенок 4 на них могут быть надеты огнеупорные козырьки 20.

Таким образом, в описанной форме, как ясно из сказанного выше, полностьюустраняются все недостатки старых форм и достигаются все те преимущества, которые были развиты и объяснены выше. Вкратце перечислим только следующие:

1) Термитное железо, переходя сверху вниз значительно большим путем во

йсём Кольцевом пространстве и вытесняя при этом шлаки в направлении, противоположном своему движению- сверху вниз, т. е. по принципу противотока, наилучшим образом обменивается теплом со шлаками и, сильно их перегревая, перегоняет в кольцевое пространство /5;самыйтрубный стык /таким образом изолирован полностью от возможности проникновения к нему кислорода, так как его обволакивают шлаки не как в обычных старых формах в виде небольшой ТОЛШ.ИНЫ защитного пояска а, наоборот, все термитные шлаки охватывают плотным и толстым кольцом 15, бронированным еще снаружи железной вставкой 2. Таким образом, здесь получается не только полная гарантия против всякого проникновения кислорода к стыку и возможности его пережога, но достигается и плотный обхват стыка в момент осадки прессом. При этом (как уже было указано выше) более застывшее шлаковое кольцо 15 является прекрасным калибром, предупреждающим чрезмерную раздачу стыка 1 и дающим вполне концентричный и мало раздутый стык с утолщенными стенками, обладающий наивысшей прочностью и наилучшим качеством сварки.

Струеразделяющий козырек 8 может быть отформован, обожжен или вообще тем или другим способом изготовлен из огнеупорной массы по необходимому профилю и всунут в соответствующий прорез // в торцевые стенки формы 5 или просто укреплен тем или иным способом па соответствующих опорах в форме.

На фиг. 20 в поперечном разрезе и на фиг. 21 в продольном показан еще один вариант осуществления предлагаемого изобретения для горизонтальной сварки, ничем существенным не отличающийся от предыдущего, за исключением другого вида реборд 17 внутренней вставки 2. Дело в том, что размер 18 расстояния межДу этими ребордами 17 желательно иметь таким, чтобы он был больше наружного диаметра трубного стыка для удобства надевания формы на стык перед сваркой. Но это требование, вообще говоря, не является обязательным для вставки 2, так как при небольшой сравнительно толщине ее реборд 17, .их нетрудно

разогнуть при надевании фбрмй нЗ стык и после этого согнуть в прежнее положение.

На фиг. 20 реборды 17 вставки 2 сделаны в. виде плоских носков, тангенциально сходящихся с окружностью этой вставки 2, в то время как на фиг. 18 эти реборды 17 несколько отогнуты в сторону, что иллюстрирует один из приемов для получения меньшей толщины шлакового кольца 15 и для уменьшения объема шлакового затвора .

Кроме того, на фиг. 20 показан другой вариант осуществления струеразделяющей вставки-козырька 8, который может быть не только просунут через прорез 11 торцевых стенок формы 5, но и опираться на специальный железный мостик 76 я представлять собой тем или иным способом заформованное огнеупорной массой 8 железное перекрытие 16 между двумя противоположными торцевыми стенками формы 5. Опять и на этой фиг. 20 боковые огнеупорные пластинки 20, надетые в виде крючков на боковые стенки формы #, служат для предупреждения прожигания зти стенок от ударов термитной струи 9.

В остальном все цифровые обозначения на фиг. 20 и 21 целиком соответствуют таковым по фиг. 18 и 19, так что все остальное ясно из чертежа без дальнейших пояснений.

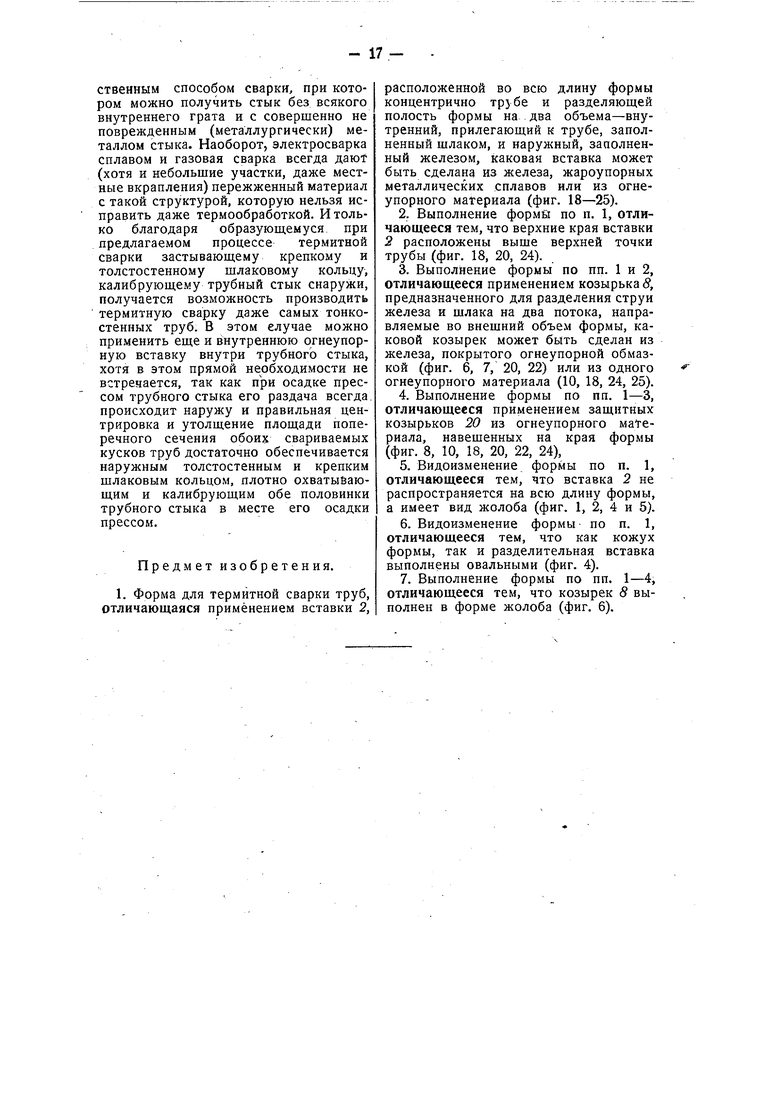

Применение предлагаемого изобретения для случая вертикальной сварки показано в виде примера для Одного из целого ряда возможных вариантов осуществления на фиг. 22 в продольном разрезе и на фиг. 23-в плане.

Здесь вертикально располЬженный термитный стык 1 окружен конической наружной формой, состоящей из двух замыкающихся одна в другую половинок 5 и 5, опирающихся внизу на торцевую опорную дощечку 4, также состоящую из двух половинок с вырезом: прохода трубы. Внутри этой формыконцептрично с ней и с окружностью стыка расположена цилиндрическая полностью разделяющая ее вставка 2. Термитная струя 10 выливается из тигля на специально охватывающий трубу сверху огнеупорный козырек 8, кото

распределяет ёту струй по всей окружности вокруг стыка и спускает ее в форму струями 9, которыми термитная масса сливается в наружное кольцевое пространство 12. Как и для случая- горизонтальной формы, сюда сначала попадают более легкие и большие по количеству и объему шлаки, которые заполняют все это пространство. Затем уже теми же струями 9 в это кольцевое пространство 12 льется термитное железо, которое опять, как и для случая горизонтальной формы, опускаясь сверху вниз через всю толЩу расплавленного наружного кольцевого пространства 12, вытесняет из него дплаки и заставляет их двигаться снизу вверх (по принципу противотока), наиболее интенсивно обмениваясь с ними теплом. Шлаки, вытесненные опускаюш,имся на дно кольцевого пространства /2 термитным железом, выливаются по стрелке - во внутреннее кольцевое пространство 15 до тех пор, -пока все имеюшееся в тигле железо не выльется в кольцевое пространство 12. При этом над термитным железом остается еще некоторый объем шлаков 13 в виде гидравлического затвора, гарантируюш,его полное предупреждение попадания железа внутрь кольцевого пространства 15,

Таким образом и для случая вертикальной сварки по предлагаемому изобретению получается полная изоляция трубного стыка / от проникновения к нему кислорода-воздуха, а значит и полная гарантия от всякой возможности пережога его.

Кроме того, здесь получается еш,е то, что весь 1плак, концентрируюш,ийся в виде кольца, имеет достаточную толщину для того, чтобы приобрести нужную прочность (при некотором его остывании) в момент осадки прессом и предупредить, таким образом, чрезмерную раздачу стыка, так что этим кольцом достигается правильная калибровка (концент.ричное сечение стыка) и необходимое утолщение его стенок в месте сварки. Для предупреждения пережога и порчи верхней части наружных стенок 5 и 5 термитной формы ЭТИ части могут быть защищены ;наэешенными на рих огнеупорными щитками или козьгрЬкйми 20. Защи1Ца1б1Ций трубу в момент заливки термитной струей 10 огнеупорный концентричный козырек 8 может опираться либо на соответствующие опоры в наружных частях 5 и 5 формы, либо иметь опору на . самой трубе 7, либо вообще быть укрепленным в нужном положении любым иным способом..

В вышеописанных случаях как для горизонтальной, так и для вертикальной сварки внутренняя вставка 4 должна, конечно, иметь необходимую толщину, чтобы она не расплавилась в момент заливания в форму термитной массы. Эта толщина, безусловно, была бы достаточной, если бы ее выбирать равной толщине стенок самого трубного стыка (так как стык не прожигается термитной массой, а наоборот, будучи холодным, обволакивается шлаками в виде защитного пояска, который сразу при заливании шлаков в форму застывает на холодном стыке), но практика показала, что за счет большего объема металла во вставке 2 благодаря большему ее диаметру, толщина стенок может быть уменьшена против толщины стенок самого трубного стыка. Иными словами, из практики выведен закон, что объем металла вставки 2должен быть равен объему металла на соответствующей длине трубного стыка, из какого расчета и определяется необходимая толщина стенок вставки 2 для предупреждения ее прожигания.

Другой нуть, по которому можно итти для предупреждения прожигания вставки 2, это повышение ее огнеупорности либо путем изготовления ее из специальных жароупорных металлических сплавов, либо путем применения для нее каких-либо наиболее огнеупорных веществ (например, цельной не клееной слЬды, талька, карбида, графита, шамотовой массы, магнезита и т. д.).

Такой вариант осуществления предлагаемого изобретения с огнеупорной вставкой представлен для случая горизонтальной сварки на фиг. 24 в поперечном разрезе и для случая вертикальной сварки на фиг, 25 в продольном разрезе,

По фиг. 24 струй термита 10, как и ранее было описано, разделяется огнеупорным струераспределителем 8 на две параллельные струи 9, которыми термитная масса сначала сливается в наружное кольцевое пространство между огнеупорной вставкой 2 и наружным боковым кожухом 4 формы.

В этом наружном кольцевом пространстве, как уже ранее было описано, железо, опускаясь на дно формы, вытесняет (сильно перегревая при этом) шлаки через верхние реборды 17 вставки 2 по стрелкам / во внутреннее кольцевое пространство 15, где они и застывают, образуя защитное калибрующее стык толстое шлаковое кольцо 15. При этом, как ранее было описано, в верхней части наружного кольцевого нространств;а 12 образуется некоторый объем 75, являющийся гидравлическим шлаковым затвором.

Козырек 20 на верхней части боковых наружных стенок 4 формы служит, как и ранее было описано, для предупреждения повреждения этих стенок 4 от пережога.

Внутренняя огнеупорная вставка 2 описана здесь, как один из возможных вариантов осуществления предлагаемого изобретения и применена с целью достижения еще большей гарантии против проникновения железа из наружного кольцевого пространства 12 во внутреннее кольцевое пространство 15, при случае возможного пережога внутренней компаундирующей вставьси 2. Однако при этом огнеупорная вставка 2, как обладающая меньщей теплопроводностью, парализует в некоторой мере пе едачу теплоты от застывающего железа 12 во внутреннее шлаковое кольцо 15. Поэтому не следует увлекаться толщиной этой огнеупорной вставки 2, а необходимо ее выбирать по возможности наименьшей в зависимости от рода примененного огнеупорного материала. Для слюды возможна очень тонкая вставка.

С другой стороны, вообще говоря, при соблюдении вышеуказанного закона минимальной толщины стенОк внутренней вставки 2, даже нет надобности опасаться ее пережога. Кроме того, сли даже такой пережог и имеет

место, то благодаря очень большой толщине защитного шлакового кольца 15, в случае его растрескивания, оно представляет настолько большое сопротивление для перехода к стыку термитного железа и вызывает такое увеличение пути для прохождения этого железа, при котором, если бы даже оно и проникло к стыку, то, не дойдя до него, оно уже застынет и не принесет с собой никакого повреждения стыку.

Все это было проверено и доказано на практике.

На фиг. 25 для случая вертикальной сварки сознательно показана не коническая наружная форма, а цилиндрическая, . состоящая из двух полуцилиндров 3 и 5, так или иначе между собой замыкающихся. Это сделано демонстративно для того, чтобы показать, что для осуществления предлагаемого изобретения при вертикальной сварке уже не играют роли те соображения относительно выгодности конической термитной формы, которые были высказаны в предыдущих заявках того же изобретателя. Здесь в принципе повто-ряется то же, что было сказано...выше по предыдущим фигурам, и -поставленные на фигурах цифры имеют то же значение.

Тут также в наружном кольцевом пространстве застывает одно термитное железо с верхним гидравлическим шлаковым затвором 13, причем основная масса шлаков по стрелкам 14 сливается во внутреннее чисто шлаковое кольцо 15 через верхние реборды внутренней огнеупорной цилиндрической вставки 2, полностью разделяющей форму. Эта вставка 2 расположена концентрично по отношению к наружной форме 3 и 5 и окружности стыка /.

В заключение попутно с изложенным выше основным содержанием идеи предлагаемого изобретения упомянем о тех практических приемах, которые можно дополнительно с данному изобретению применять для повь1шения качества термитной сварки и надежности стыка против дефектировання его в процессе производства этой операции.

Одним из таких- приемов служит (помимо всего изложенного выше) пред

варительная обмазка стыка алюминиевым порошком, разведенным жидким стеклом с водой, и основательное высушивание затем до сварки. Равным образом можно применять смесь алюминиевого порошка с древесным углем, также нанесенным в виде обмазки на стык с последующей просушкой. И, наконец, до сварки можно покрыть стык небольшим слоем алюминия при помош,и аппарата Шоопа. Эта обмазка параллельно с изложенным выше в отйошении самой формы также в некоторой степени предохраняет стык от окисления даже в случае наличия кислорода в термитном железе стыка, или по тем или иным причинам случайного проникновения этого насыщенного кислородом термитного железа к металлу стыка.

Закончив изложение и характеристику основной идеи предлагаемого изобретения, скажем попутно несколько слов о действии кислорода воздуха на внутреннюю поверхность трубного стыка (изнутри трубы в месте стыка) и в отношении опасности пережога трубы изнутри, от чрезмерного нагрева при сварке.

Произведенные опыты и наблюдения за температурой и поведением внутренних стенок трубного стыка в месте сварки показали весьма активное действие кислорода воздуха внутри трубы. В момент сварки образца иногда были видны даже кипящие шлаки и полное окисление стенок трубы в разваренном стыке кислородом воздуха и стекание образовавшихся шлаков по стенкам трубы. Но эти явления наблюдались тогда, кОгда через трубу происходило движение воздуха, что . имеет место, главным образом, при вертикальной сварке образцов труб. Это естественно, так как в этом случае создавался усиленный ток воздуха за счет яСамотяги. Напротив, при горизонтальной сварке образцов труб такие явления наблюдались в гораздо меньшей степени и, с значительно меньшим эффектом. Проделанные опыты затыкания .труб с концов и предупреждение такИм образом прохождения в них воздуха извне привели к наблюдению, что при этом получается еще меньшее

окисление внутренней поверхности трубного стыка, что объясняется тем, что на это окисление тратиться только кислород воздуха, находящийся в момент сварки.внутри трубы, которого недостаточно для слишком большого окисления трубного стыка. Из этого следует логический вывод, что если до сварки вытеснить из трубы весь кислород воздуха, хотя бы путем заполнения трубы в месте стыка огнеупорной массой, то этим самым будет парализована всякая возможность окисления трубного стыка внутри в момент сварки. Это было проверено и оправдалось на Практике.

С другой стороны, проведенные на- . блюдения показали, что кислорода воздуха, заключающегося внутри трубы, недостаточно для сколько-нибудь значительного дефектирования трубного стыка изнутри благодаря образованию пережога, т. е. иными словами пережог изнутри за счет кислорода воздуха, заключенного в трубе, .не опасен. Но все же для большей надежности ji предупреждения . совершенно ненужного окисления и ошлакования трубного стыка в момент сварки изнутри изобретателем рекомендуется затыкать концы трубы для предупреждения прохода воздуха внутрь свариваемой трубы в момент сварки, либо засыпать трубу в месте стыка какой-либо огнеупорной массой (смешанным с древесным углем шамотовым порошком, карбидом, тальком и проч.), либо вставлять в это место соответствующие огнеупорные цилиндры (например, из тех же перечисленных выше огнеупорных материалов) или, наконец, применять с ответствующую обмазку внутренней, поверхности трубы- алюминиевым порошком, смешанным с древесным углем и т. п.

Далее отметим еще одно чрезвычайно важное премущество, достигаемое предлагаемым изобретением и заключающееся в возможности применения этого вида сварки и для тонкостенных труб, которые до сего времени нельзя было варить прессовой стыковой сваркой ни термитом, ни электричеством, а как известно, прессовая стыковая контактная сварка и именно электросопротивлением а термитом является единственным способом сварки, при котором можно получить стык без всякого внутреннего грата и с совершенно не поврежденным (металлургически) металлом стыка. Наоборот, электросварка сплавом и газовая сварка всегда дают (хотя и небольшие участки, даже местные вкрапления) пережженный материал с такой структурой, которую нельзя исправить даже термообработкой. И только благодаря образуюш,емуся при предлагаемом процессе термитной сварки застываюш,ему крепкому и толстостенному шлаковому кольцу, калибрующему трубный стык снаружи, получается возможность производить термитную сварку даже самых тонкостенных труб. В этом случае можно применить еще и внутреннюю огнеупорную вставку внутри трубного стыка, хотя в этом прямой необходимости не встренается, так как при осадке прессом трубного стыка его раздача всегда, происходит наружу и правильная центрировка и утолщение площади поперечного сечения обоих свариваемых кусков труб достаточно обеспечивается наружным толстостенным и крепким шлаковым кольцом, плотно охватыбающим и калибрующим обе половинки трубного стыка в месте его осадки прессом.

Предмет изобретения.

1. Форма для термитной сварки труб, отличающаяся применением вставки 2,

расположенной во всю длину формы концентрично трубе и разделяющей полость формы на два объема-внутренний, прилегающий к трубе, заполненный шлаком, и наружный, заполненный железом, каковая вставка может быть сделана из железа, жароупорных металлических сплавов или из огнеупорного ма1:ериала (фиг. 18-25).

2.Выполнение формы по п. 1, отличающееся тем, что верхние края вставки 2 расположены выше верхней точки трубы (фиг. 18, 20, 24).

3.Выполнение формы по пп. 1 и 2, отличающееся применением козырька 8, предназначенного для разделения струи железа и шлака на два потока, направляемые во внешний объем формы, каковой козырек может быть сделан из железа, покрытого огнеупорной обмазкой (фиг. 6, 7, 20, 22) или из одного огнеупорного материала (10, 18, 24, 25).

4.Выполнение формы по пп. 1-3, отличающееся применением защитных козырьков 20 из огнеупорного материала, навешенных на края формы (фиг. 8. 10, 18, 20, 22, 24),

5.Видоизменение формы по п. 1, отличающееся тем, что вставка 2 не распространяется на всю длину формы, а имеет вид желоба (фиг. 1, 2, 4 и 5).

6.Видоизменение формы по п. 1, отличающееся тем, что как кожух формы, так и разделительная вставка выполнены овальными (фиг. 4).

7.Выполнение формы по пп. 1-4, отличающееся тем, что козырек 8 выполнен в форме жолоба (фиг. 6).

фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для термитной сварки труб | 1933 |

|

SU38410A1 |

| Форма для термитной сварки труб | 1932 |

|

SU34895A1 |

| Способ стыковой сварки, например, труб | 1932 |

|

SU39888A1 |

| Способ нагрева труб и тому подобных изделий при термообработке | 1933 |

|

SU38169A1 |

| Способ термитной сварки рельсов | 1935 |

|

SU48427A1 |

| Способ сжигания пылевидного топлива в свободной топочной камере | 1925 |

|

SU3162A1 |

| ФОРМА ДЛЯ ТЕРМИТОВОЙ СВАРКИ РЕЛЬСОВ | 1932 |

|

SU32897A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2017 |

|

RU2658682C1 |

| Термит для ремонта футеровки ме-ТАллуРгичЕСКиХ АгРЕгАТОВ | 1979 |

|

SU830103A1 |

| Термит для ремонта футеровки метал-луРгичЕСКиХ АгРЕгАТОВ | 1979 |

|

SU838291A1 |

фиг. 2 4 М

J ,i mi

JiTTt

сперт М. Г. Евангуло цактор Н: Н. Василиев

s

1ип. „Смена, Зак. 2181-SOO

Date : 24/01/2002

Number of pages : 2

Previous document : SU 42400

Next document : SU 42403

Класс 491. 3; 2Г1Г

СССР

АВТОРСКОЕ СВИДЕТЕЛЬСТВО НА ИЗОБРЕТЕНИЕ

ОПИСАНИЕ способа производства порошка из ферро-магнитных металлов.

К авторскому свидетельству Л. И. Рабкина, заявленному 20 июня 1933 года (спр. о перв. № 130614), с присоединением заявки от 22 ноября 1933 года

(спр. о перв. № 137872).

Приоритет по пп. 1 и 3 предмета изобретения от 20 июня 1933 года и по п. 2 от 23 ноября 1933 года.

О выдаче авторского свидетельства «опубликовано 31 марта 1935 года.

В технике слабых токов все большее и большее значение приобретают сердечники из порошкообразного заизолированного магнитного материала (магнито-диэлектрики). Такие сердечники, обладая меньшей проницаемостью, чем исходный материал, дают ничтожные потери на вихревые токи и гистерезис.

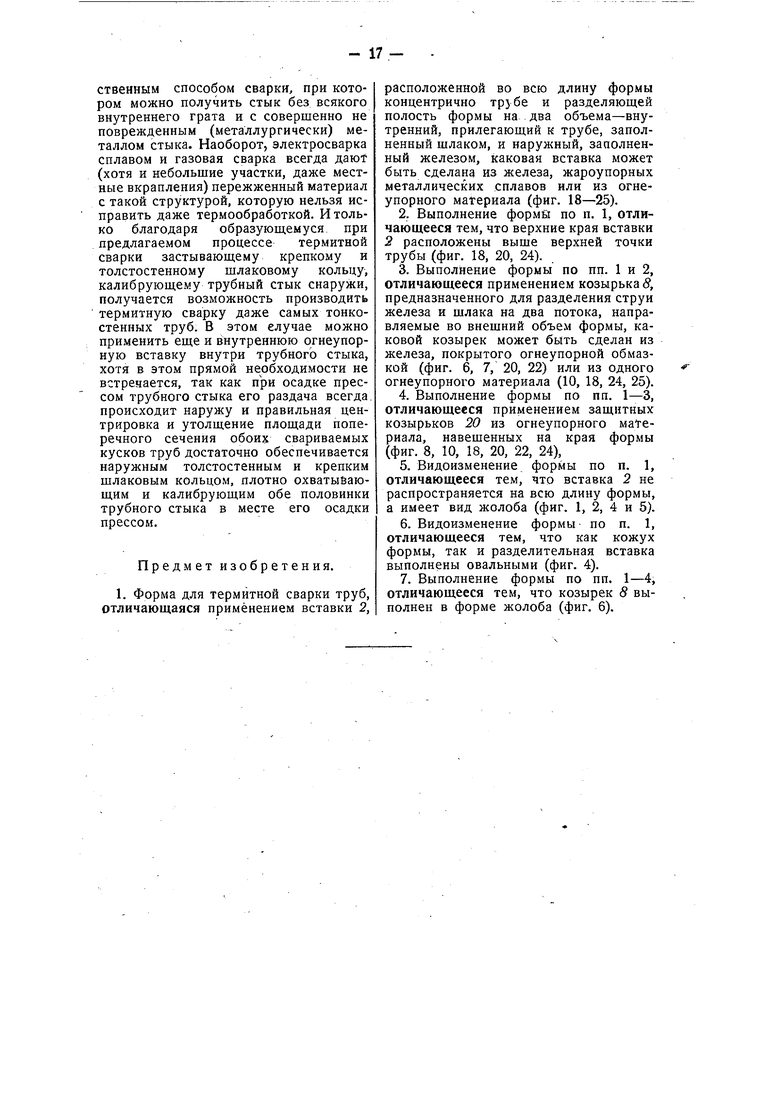

Из теории такого рода сердечников (магнито-диэлектриков) известно, что последние имеют большую проницаемость, если их частицы вытянуты в направлении действующего поля. Последнее обьчно достигается применением магнитного поля. Наилучшие по качеству сердечники могут быть получены лишь в том случае, если самые частицы будут возможно округлой или вытянутой формы. Настоящее изобретение и имеет целью получение частиц удлиненной формы путем расковки в горизонтальном магнитном поле, а округлых частиц - в вертикальном магнитном поле.

На чертеже фиг. 1 изображает схему действия шаровой мельницы; фиг. 2 - схему расковки частиц в горизонтальном поле; фиг. 3 - то же в вертикальном поле.

Согласно изобретению, расковки в шаровой или иной подобной мельнице (фиг. 1) проводят в магнитном поле. При этом, как показано схематически на чертеже (фиг. 2), с целью получения частиц удлиненной формы удары шаров « мельницы всегда приходятся на боковой поверхности частичек расковываемого материала р, ориентированных в направлении магнитного поля АВ. Для получения же возможно округлых частиц такую же расковку частиц ведут в вертикальном магнитном поле (фиг. 3). Перед проковкой порошок желательно отжечь для сообщения ему большей ковкости.

Под влиянием магнитного поля частицы ориентируются в направлении ударов шаров, причем в случае проковки удлиненных частиц последние своими более удлиненными местами подвергаются ударам и при этом расковываются в требуемую форму.

Для более выгодного распределения поля желательно как самую мельницу, так и относящиеся к ней части (шары, валы) изготовлять из не ферро-магнитного материала, например, из немагнитной стали.

Изготовление из полученного таким образом порошка магнитных сердечников ведут опять в магнитном поле с тем, чтобы обеспечить правильную ориентировку частиц. При этом порошок заизолируется одним из обычных способов и прессуется в сердечники требуемой формы и размеров.

Предмет изобретения.

тем, что, с целью получения чаСтиц удлиненной формы, расковку производят в горизонтальном магнитном поле (фиг. 2).

Авторы

Даты

1935-03-31—Публикация

1933-11-02—Подача