Для надежной закупорки оболочек упаковываемых предметов часто применяются металлические полосы, концы которых наглухо соединяются соответствующим образом. Настоящее изобретение относится к машинам для получения такого соединения. Соединение получается таким образом, что перекрывающиеся края полос приводятся в форму роллов, входящих друг в друга, после чего путем прижатия стенок роллов становится невозможным какое-либо смещение перекрывающих концов. Для того, чтобы эти металлические полосы довести до надлежащей формы, на щеки сжимающего штампа действуют особым шарниром в виде углового рычага, а сами щеки сделаны так, что они осуществляют не только сгибание, но и прижатие отогнутых частей. Для обеспечения перекрытия концов полос при изменении их формы в машине эти концы подвергаются растяжению при помощи удерживающих приспособлений, между которыми полосы зажимаются в щеках штампа. Со штампом соединены режущие приспособления, при помощи которых куски полос, идущие в работу, отделяются от общей бухты, причем эти отрезающие приспособления автоматически обеспечивают возможно более плоское положение края отреза и устраняют его наматывание.

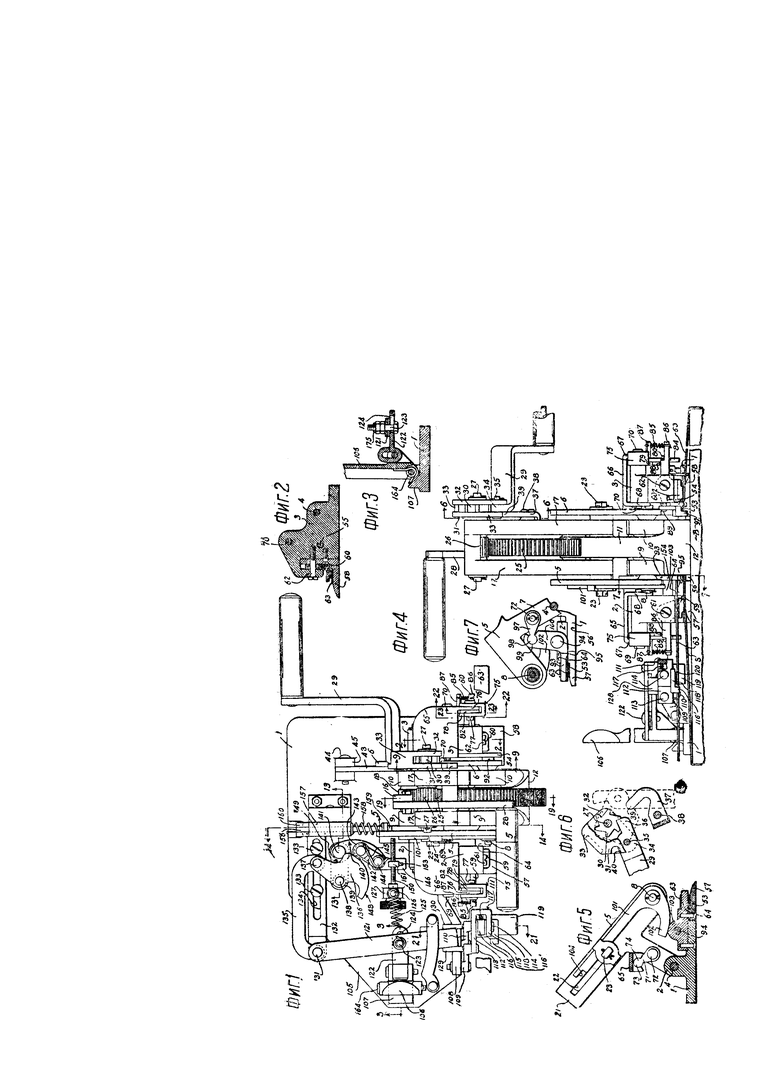

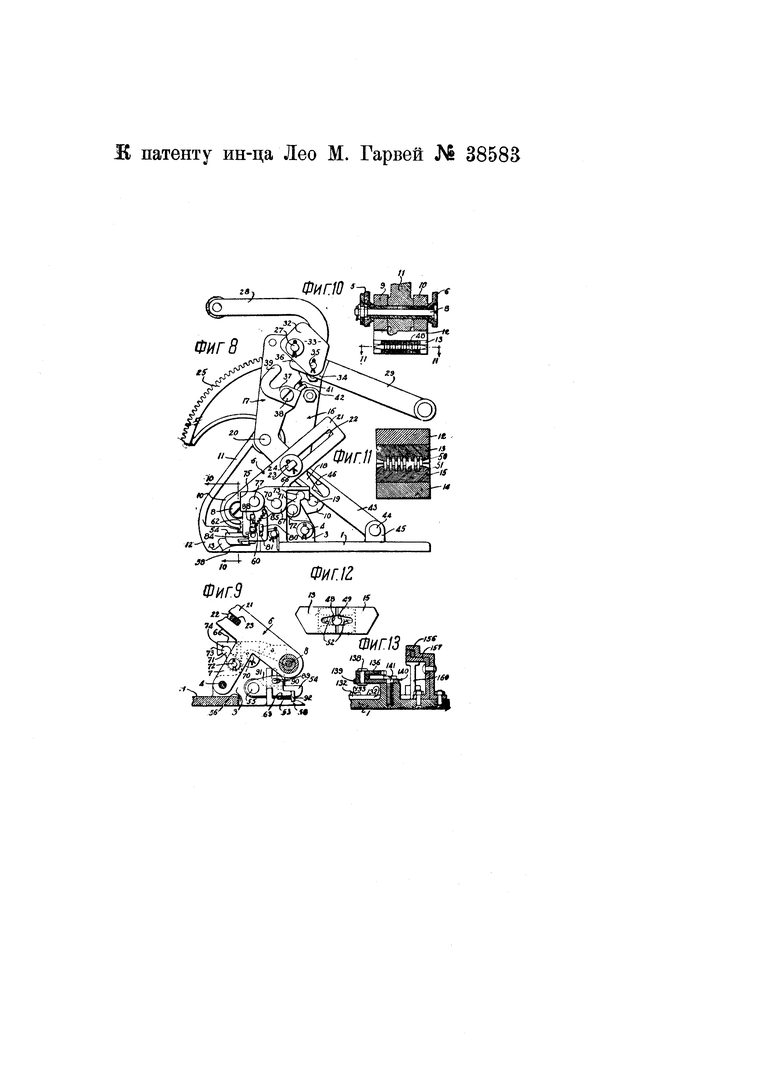

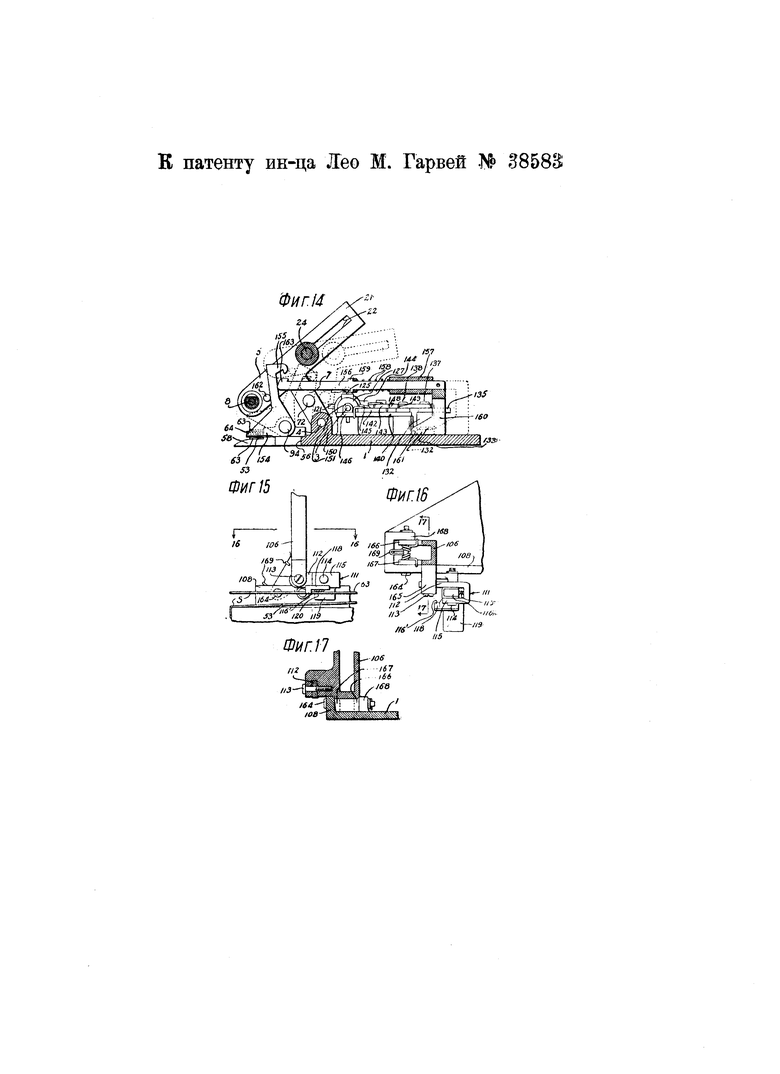

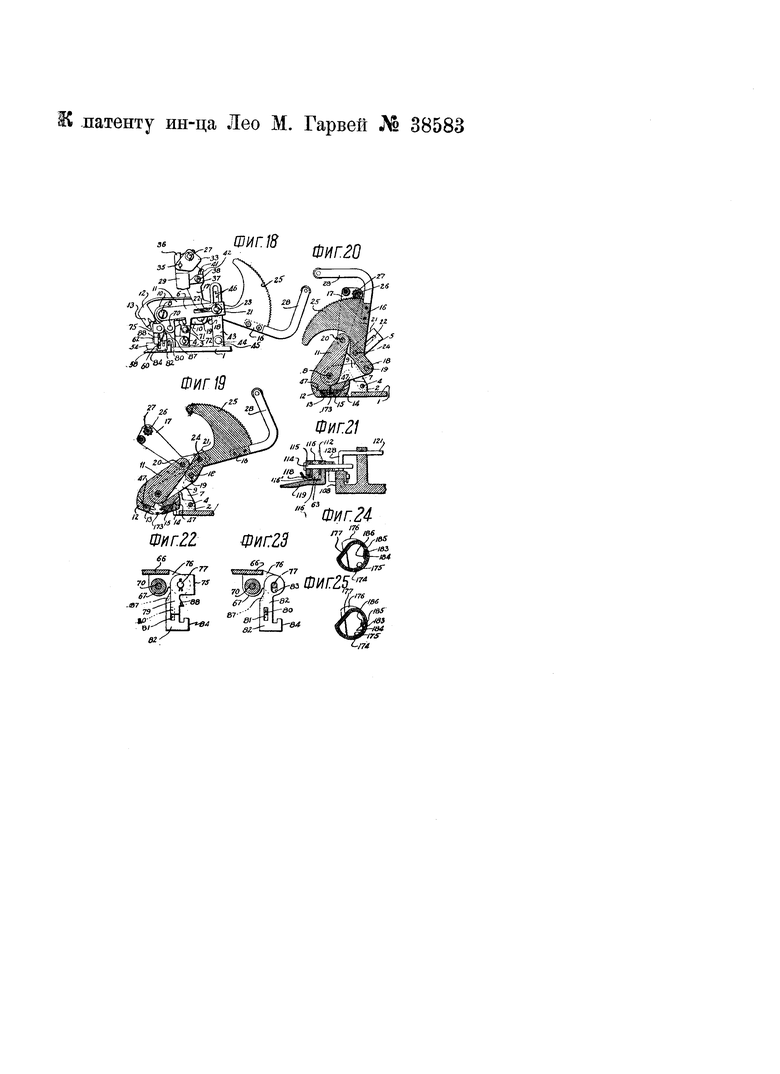

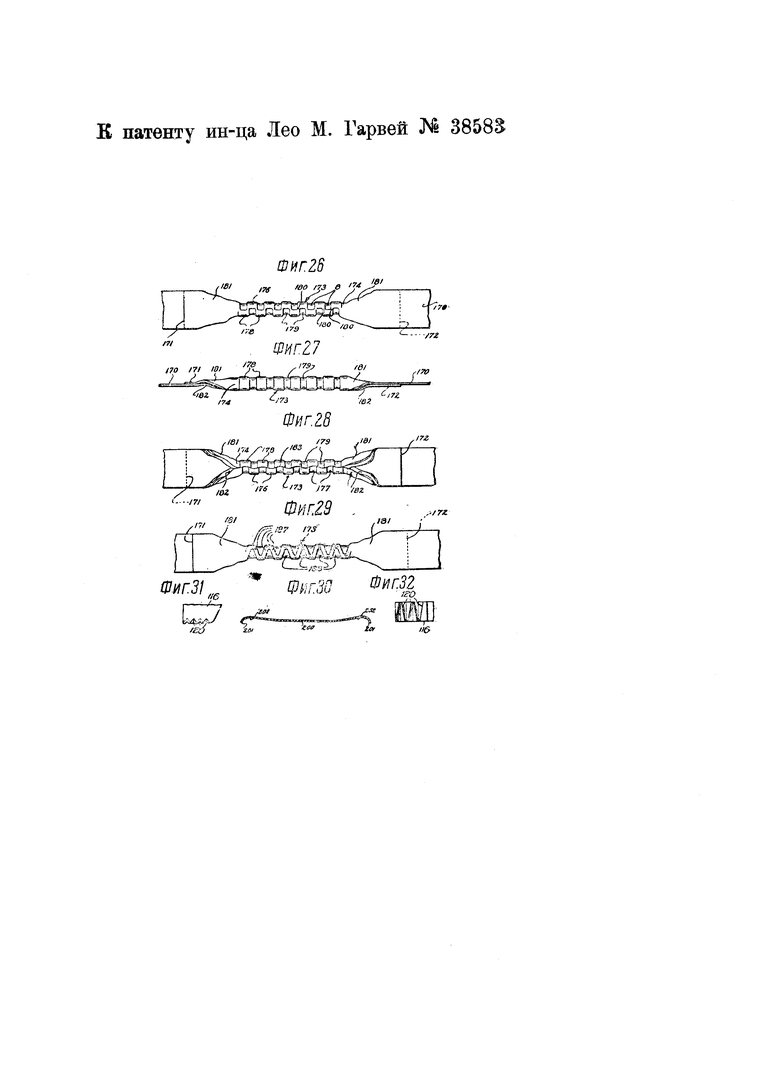

На чертеже фиг. 1 изображает вид сверху машины в собранном виде; фиг. 2 и 3 - ее разрезы по 2-2 и 3-3 на фиг. 1; фиг. 4 - вид спереди машины с несколько измененным зажимным механизмом; фиг. 5 - разрез детали по 5-5 на фиг. 1; фиг. 6 и 7 - детальные разрезы по 6-6 и 7-7 на фиг. 4; фиг. 8 изображает машину в боковом виде в положении зажима; фиг. 9 - частичный вид и частичный разрез по 9-9 на фиг. 1; фиг. 10 до 12 - разрезы 10-10 и 11-11 и вид щеки штампа; фиг. 13 и 14 - частичные разрезы по 13-13 и 14-14 на фиг. 1; фиг. 15 до 17 - измененные формы выполнения механизма, при помощи которого полоса подвергается растяжению; фиг. 18 - часть машины в раскрытом состоянии; фиг. 19 и 20 - разрезы по сочленению в виде коленчатого рычага в раскрытом и закрытом состоянии; фиг. 21-23 - частичные разрезы по соответствующим линиям на фиг. 1; фиг. 24 и 25 - разрезы замка полосы; фиг. 26-29 - различные формы выполнения такого замка; фиг. 30 - в значительно увеличенном виде поперечное сечение полосы; фиг. 31 - боковой вид захвата; фиг. 32 - вид снизу на захватывающие зубцы.

В машине имеется плоская фундаментная плита 1, которая легко может быть поставлена на предмет В (фиг. 4) подлежащий упаковке; на переднем конце этой плиты находятся два идущих вперед выступа 57 и 58 с просветом 56 между ними (фиг. 1 и 4). Передние края выступов заострены (фиг. 5 и 2), чтобы облегчить попадание полосы на эти выступы. Позади выступов поднимаются на плите пара придатков 2 и 3, сквозь которые проходит шарнир 4 (фиг. 5, 8 и 9). Около этого шарнира качаются два трехплечих рычага 5, 7 и 6, 7, помещенных между придатками 2 и 3 (фиг. 5, 9 и 14). Среднее угловое плечо 7 этих рычагов вращается около шарнира 4 при раскрывании и закрывании машины (фиг. 9).

Передние концы обоих рычагов 5 и 6 соединены между собою сильною цапфою 8 (фиг. 8, 9, 10 и 14). Эта цапфа служит в качестве раскачивающейся подставки-опоры для щек штампа. Означенная опора также может быть повернута около оси шарнира 4 при поворачивании рычагов 5 и 6. Опора состоит из двух видимых на фиг. 1, 4 и 10 рычагов 9 и 10, насаженных поворотно на цапфу 8, и из третьего, расположенного между обоими рычагами 9 и 10, рычага 11 (фиг. 10), который точно также вращается около цапфы 8. Параллельные рычаги 9 и 10 соединяются посредством толстой поперечины 14 около передних концов рычагов (фиг. 19) и в эту соединительную часть вставляется челюсть 15 штампа. Противоположная щека штампа 13 находится в головке 12 второго рычага 11 этой опоры, так что эти части 12 и 14 для челюсти и штампа являются поворотным около оси цапфы 8. Щеки (челюсти) удерживаются в соответствующих частях разъемным образом посредством показанных на фиг. 19 и 20 потайных винтов 47.

Рычаги 9 и 10 сочленены цапфою 19 со звеном 16-18, которое, в свою очередь, посредством шарнира 24 сочленено со звеном 17; концы 23 оси шарнира 24 могут скользить в вырезах 22 в удлиненной части 21 рычагов 5 и 6 (фиг. 5, 8, 18, 19 и 20). Часть звена 16 имеет форму зубчатого сектора 25 и снабжена рукояткой 28.

Рычаг 11, несущий на одном конце, в его головке, штамп 13 и насаженный поворотно на цапфу 8 рычагов 5 и 6, на другом конце соединен шарниром 20 со звеном 17, имеющим форму двуплечего рычага (фиг. 1, 4, 13 и 20), состоящего из двух взаимно параллельных плеч (фиг. 4), соединенных между собою на верхних концах. Между параллельными плечами рычага 17 помещается вал 27 с насаженной на нем наглухо шестерней 26 (фиг. 19 и 20). Второе плечо рычага. 17 шарниром 24 соединено с частью 18 звенового сочленения 16-18.

Благодаря такому механизму, образующему вместе шарнирный четырехугольник, поворачивая рукоятку 28 из положения, указанного на фиг. 18, в положение по фиг. 19, угловое расположение сочленения звеньев 16 и 17 не изменяется и штампы 13 и 15 еще не сомкнуты, но при дальнейшем поворачивании рукоятки сектор 25, поворачиваясь около шарнира 24 и войдя в сцепление с зубчаткой 26, начнет увлекать с собою и рычаг (звено), причем цапфа 24 начнет скользить в вырезах 22 рычагов 5 и 6, перемещая сочлененные части - рычаги 9, 10 и 11, а тем самым и сближая штампы 13 и 15 до их смыкания, что наступает при переводе рукоятки 28 в ее верхнее положение (фиг. 20).

Для производства движения шестеренки с целью смыкания щек с еще большим усилием, шестерня 26 приводится во вращение рукояткою 29, которая имеет соединение с шестернею (фиг. 1, 4 и 6) с включением храповика. Храповик 30 сидит неподвижно на валу 27, на котором закреплена и шестерня. На этом валу 27 также находится поворотная скоба 33, состоящая из двух боковых плит 31, 32 и хомута (фиг. 1 и 6). Отогнутая часть 34 рукоятки 29 проходит между плитами 31, 32 и свободно расположена на проходящей сквозь обе плиты цапфа 35. Конец 36 отогнутой части 34 рукоятки может быть захвачен зубцами храповика 30 (фиг. 6), чтобы, например, при вращении рукоятки против часовой стрелки (фиг. 6) захватить храповик, а также и шестерню 26. На том же плече звенового сочленения 17, с которой стороны приделана рукоятка 29, также находится собачка 37, закрепленная в точке 38; конец 39 собачки предназначен для западания в углубление 40 плиты 31 (фиг. 4, 6 и 8).

Если рукоятку 29 (фиг. 8) повернуть по часовой стрелке, то скоба 33 поворачивается около вала 27, и когда рукоятка находится приблизительно на вертикальной линии, то конец 36 рукоятки 29 под влиянием веса рукоятки освобождается от зубцов храповика. Тогда шестерня 26 и храповик 30 получают возможность свободного вращения, и зубчатый сектор 25 с звеновым сочленением 16 могут передвигаться вверх и вниз. В этом положении собачка 37 с концом 39 заходит в углубление 40 скобы (фиг. 6 - пунктир), причем западание собачки вызывается пружиной 41 (фиг. 8), упирающейся на выступ 42 собачки 37. При этом рукоятка 29 не может дальше быть повернута в этом направлении, так как плиты 31, 32 заперты. Если быстро прижать рукоятку в противоположном направлении, то скоба выходит из запертого положения, и может быть произведено дальнейшее передвижение шестерни.

Для ограничения движения, согласно фиг. 8 и 18, у цапфы 44 на выступе 45 фундаментной плиты 1 укрепляется подвижным образом тяга 43, и шарнир 24 сочленения проходит через паз 46 в этой тяге, благодаря чему движение сочленения в целом ограничивается при открытом положении по фиг. 18, и при закрытии щек штампа, т.е. при продвижении частей сочленения 16, 17 относительно друг друга, по фиг. 8.

Удерживающие приспособления для вводимых металлических полос лучше всего видны на фиг. 2, 5 и 21-23. Оба конца металлической полосы на фиг. 4 обозначены 53, 63, а удерживающие их приспособления-губки-59, 60. Для ограничения вступления полос на определенную величину, согласно фиг. 1 и 4, плита 54 подвижным образом свободно поддерживается штифтом 55 выступа (прилива) 3 (фиг. 9). Конец 53 полосы S вставляется между плитою 54 и ножкою-выступом 58 на фундаментной плите 1, несколько только это возможно, и полоса обводится вокруг подлежащего упаковке предмета, так что конец 63 полосы приходится под плитою 54, а другой конец обвязывающей полосы 53 оказывается под этим краем (фиг. 9). После этого край (конец) 63 оттягивается под захватное приспособление - губки 60, между тем как сначала введенный край удерживается под захватным приспособлением - губками 59 слева.

Удерживающие губки 59 и 60 пригнуты в местах 61 и 62 к выступам-приливам 2 или 3 (фиг. 2 и 4) и приходится, над выступами 57, 58 плиты 1, чтобы захватить зубцами на их нижней поверхности за введенные полосы. В виду того, что эти зубцы скошены все в одном направлении, края 53, 63 полосы могут быть стягиваемы только по направлению внутрь машины, но не наружу. Слева опоры для щек устанавливается упор 64 (фиг. 4 и 5), нижняя поверхность которого находится на некотором расстоянии от поверхности выступа 57 и края 53 полосы, чтобы можно было пропустить край 63 полосы. Этот конец полосы еще является связанным с полосовым материалом на бухте или т.п.

Для крепкого нажатия губок 59 и 60 на полосу сверху, после введения полосы спереди в машину, у выступов 2 и 3 плиты 1 при помощи цапф 69 и 70 укреплены дуги 65 и 66 (фиг. 1, 4, 22, 23). Цапфы 69, 70 проходят также через части 67, 68 этих дуг, и дуги у одной из своих частей имеют идущее вперед удлинение 76 (фиг. 22). Это удлинение, в свою очередь, охвачено пластинкой 75, что видно на фиг. 1. Пластинка 75 закреплена у удлинений 76 посредством штифта 77 подвижным образом, и одна из частей пластинки 75 удлинена (фиг 22) в виде пластинки 79 вниз и имеет на этом удлинении зуб 88. Кроме того, каждая пластинка 79 имеет придаток 80, выступающий сбоку и заходящий в паз 81 пластинки 82, которая по фиг. 23 так подвешена на штифте 77, что она может выдвигаться и перемещаться также вертикально. Эти пластинки 82 имеют каждая направленный вперед выступ 84. Когда полоса вводится в машину спереди, то передний край полосы надавливает на этот выступ 84 и поворачивает пластинку 82 около цапфы-штифта 77, причем, из-за придатка 80 также и пластинка 75 отодвигается назад. Перед этим зуб 88 пластинки 75, 79 был в соединении сверху с выступающим вбок пальцем 86 соответствующих губок 59 или 60 (фиг. 4). Когда зуб 88 при введении полосы подался назад, то палец 86 соответствующих губок под действием пружины 85 (фиг. 4), поворачиваясь около оси 61 или 62, поднимается наружным концом вверх, а внутренним концом, снабженным зубцами, нажимает на введенную в машину полосу.

Таким образом, самое введение полосы приводит в движение задерживающее приспособление для полосы. После того, как полоса вложена, ее внутренний край прилегает к передней кромке выступа 84 пластинки 82, так что последняя никак не может отойти снова вперед. При таком задерживании пластинки 82 в заднем положении пластина 75 с соответствующим зубом 88 будет отжата назад.

Дуги 65, 66 с вышеописанными частями задерживающего приспособления при перемещении плеч 5 и 6 рычага 5-7 также приходят в движение, что видно на фиг. 5, 9 и 18. Серьга 71 на цапфе шарнира 72 примыкает к части 7 соответствующего плеча 5 или 6 (фиг. 7 и 9), а круглая головка 73 серьги 71 входит в соответствующую полость 74 дуги 65 или 66 (фиг. 5 и 9).

По фиг. 18 машина находится в вполне раскрытом состоянии. При поворачивании с помощью рукоятки 28 сочленения 16, 17 около шарнира 4 серьга 71 меняет свое положение и, наконец, приходит в положение, показанное на фиг. 8. Плечи 5 и 6 при этом остаются в покое до тех пор, пока рычаги 11 и 14 штампа не отойдут вниз и не лягут на упаковываемый предмет, причем щеки захватят взаимно перекрывающие края упаковочной полосы, уже вложенной в машину. Как только щеки коснутся упаковываемого предмета, задвижка 101 начинает двигаться и, притом, сначала в пазу 22, приводи постепенно щеки в правильной взаимное расположение для производства давления, чтобы полосу в ее продольной направлении отогнуть до трубчатой формы, а также; полностью произвести скрепление (фиг. 5).

Когда задерживающие приспособления 59-86, уже описанные выше, пришли в такое положение, то произошло следующее (фиг. 22 и 23). Дуги 65, 66 так повернулись около цапф 70, что передняя часть, несущая цапфы 77, приподнялась. В виду этого также слегка приподнялась пластинка 75, имеющая в своей удлиненной части пластинки 79 зуб 88 и могущая продвигаться вверх пластинка 82 также слегка приподнялась. Передний край выступа 84 этой плиты вынужден поэтому во время такого движения скользить вверх поперек заднего края вставленной полосы, а когда этот выступ приподнимется поверх полосы, то пружина 85, закрепленная на пластине 82 в точке 87 (фиг. 8 и 18), подает пластину с ее выступом вперед. В результате пластина 82 так переместится, что ее выступ будет находиться над вставленной полосой и притом, возможно, с небольшим зазором. Одновременно с этим пластина 75 продвигается вперед, так как ее придаток 80 входит в паз 81 пластинки 82, и когда пластина 75 с ее коленом 78 подалась вперед, то ее зуб 88 снова находится в таком положении, при котором он может захватить палец 86 соответствующих губок (фиг. 22 и 23).

Допустим, что машина должна после совершения скрепления полосы притти из показанного на фиг. 8 закрытого положения в открытое по фиг. 19 или 18. Вследствие перемещения рычагов 5 и 6 производится серьгами 71 передвижение дуг 65, 66 и притом так, что передний конец этих дуг, несущий цапфу (штифт) 77, слегка прижимается вниз. Вследствие этого пластинка 82 с ее выступом 84 ложится на полосу, не производя сильного нажатия на нее, благодаря тому, что пластина соединена упруго с губками при помощи пружины 85. Движение вниз цапфы 77 в прорези 83 заставляет также и пластину 75 с ее зубом 88 снова отойти вниз, а также и выступающий в сторону палец 86 соответствующих губок, т.е. освободить полосу 53. Если после этого протянутая вокруг упаковываемого предмета петля вытаскивается из машины или, если машина продвигается на упаковываемом предмете назад из этой петли, то зуб 88 задерживает продвижение вверх пальца 86 соответствующих губок, и пружина 85 в состоянии пластину 82 оттянуть назад в положение, показанное на фиг. 18 или 23, при котором выступ 84 этой пластинки снова находится по пути полосы, подлежащей ведению в машину для следующего образования петли.

Таким образом, задерживающее приспособление для полосы сначала приводится в движение самой полосою, вставляемой в машину, а это движение заканчивается установкою щечного прибора. Задерживающее приспособление освобождается, когда опоры для щек отведены для раскрытия машины, а это освобождающее движение задерживающего приспособления заканчивается, когда полоса вынимается или когда сама машина отодвигается.

Показанные на фиг. 4 справа губки 60 имеют штифт 89, проходящий сквозь горизонтальный прорез 90 упорной плиты 91 (фиг. 9). Эта упорная плита удерживается на цапфе 55 с возможностью перемещения в приливе 3 фундаментной плиты 1, причем эта упорная плита на своем переднем конце снабжается отогнутою вбок крючковатой частью 92, которая по фиг. 9 подходит к переднему краю обеих налегающих друг на друга полос. Вследствие перемещения губок 60, вызванного пластинкой 82, движется также упорная плита 91, чтобы подвести крючок 92 к переднему краю полос и этим помешать поперечному их смещению. Если губки движением пластинки 82 снова освобождаются, то одновременно захватывается упорная плита 91, которая настолько приподнимает крючок 92, что он не- мешает вытягиванию полосы из машины. Следующая полоса приводится в рабочее положение мимо упорной плиты.

Согласно фиг. 7 рычаг 5 соединяется с режущим приспособлением. Сделанный под углом нож 93 раскачивается в плоскости между соответствующим плечом 9 и упором 64. Этот нож прикрепляется поворотно на цапфе 94 на упоре, а плечо 100 имеет круглый вырез 99 для принятия головки 98 серьги 97, которая на шарнире 72 укреплена к части 7 рычага 5-7. Нож 93 имеет режущую кромку 95. Если привести машину в закрытое состояние, при котором задерживающее приспособление препятствует всякому дальнейшему перемещению губок, то обвязочная полоса 53 отрезается. Нож 93 продолжает после этого свое движение еще вниз, чтобы, как видно на фиг. 7, нажать на верхнюю полосу 63 и удержать ее относительно нижней полосы 53. Благодаря этому устраняется возможность какого-либо заворачивания отрезанного сверху конца полосы 63.

Чтобы при движении машины из положения по фиг. 18 в положение по фиг. 19 сочленение 16, 17 не могло испытывать взаимного перемещения, предусматривается показанное на фиг. 5 запирающее приспособление-задвижка. К рычагу 5 приделывается свободно вращающаяся около цапфы 8 задвижка 101, внутренняя кромка которой налегает на плоский конец 23 шарнира 24 под действием собственного веса. Задвижка 101 имеет на одном конце кулачный хвост 102, а на другом конце - выступ 104. Шарнир 24 при приведении машины в открытое состояние по фиг. 18 проходит до своего крайнего положения, вследствие чего выступ 104 задвижки оказывается около плоского конца 23 шарнира 24, а потому последний больше не может продвигаться внутрь. Если после этого машина пришла в готовность по фиг. 19 путем выдвигания опор щек вместе с рычагами 5 и 6 около шарнира 4, то кулачный хвост 102 приходит в соприкосновение с упором 103 (фиг. 5) на фундаментной плите 1. Поэтому задвижка 101 поворачивается около цапфы 8, и ее задерживающее плечо отходит от плоского конца 23 шарнира 24, так что последний может передвигаться по прорезу 22 для замыкающего движения щек, что явствует из сравнения фиг. 19 и 20.

Выше было упомянуто, что рукоятка 29 может быть так удержана, что храповик, а также и шестерня 26 не вращаются. Несмотря на это, в таком положении можно опоры щек отодвинуть назад, взявшись за рукоятку 28, и таким путем развести щеки и освободить полученную двойную трубу.

Для образования надежного замка упаковки необходимо металлическую полоску сильно натянуть петлею вокруг упаковываемого предмета. Натягивающее приспособление для полосы делается,, согласно фиг. 1 слева, у удлинения 105 фундаментной плиты 1. Здесь близ края плиты ставится направленная вверх рукоятка 106, удерживаемая в этом положении пружиною 164; при этом рукоятка упирается в показанный на фиг. 4 выступ 107 фундаментной плиты. Рукоятка 106 находится в соединении с рычагом 121 при помощи направляющей 122. Рычаг 121 не имеет определенной точки качания. Передний его конец 128 отогнут (фиг. 4) и заходит между двумя пальцами 129, 130 тисков (фиг. 1). В выступе 108 (фиг. 15 и 17) у переднего края плиты 1 установлены два параллельных качающихся кривошипа 109 и 110, у концов которых закреплены названные пальцы 129, 130. Эти два кривошипа 109 и 110 посредством других двух пальцев 113 и 114 связаны с бугелем 111 (фиг. 1), поперечина которого соединяет справа хомут 112 и 115. Между обоими плечами бугеля находится показанный на фиг. 1, 4 и 21 зажим 116, сделанный подвижным на пальце 114, причем пружина 117 служит для того, чтобы постоянно отжимать зажим 116 влево. Этот зажим, согласно фиг. 21, снабжается пластинкою 118, которая у переднего конца 116 отогнута вверх для облегчения введения полосы в зажимное приспособление. Полоса продвигается между пластинками 118 и 119, из которых последняя находится на заднем плече (хомуте) 112 бугеля. Вследствие бокового перемещения полосы между пластинами 118, 119 первая из них автоматически слегка приподнимается. Одновременно с этим подъемом происходит отход вверх зажима 116, управляемого пружиною, причем последний, кроме того, еще слегка уходит в сторону. Он остается в таком выдвинутом положении некоторое время, а именно, пока полоса не продвинется настолько, насколько только возможно. После совершения поступательного движения полосы, а стало быть, когда передний край полосы уже совершенно прошел мимо конца 116′ пластины 118, захват 116 может вернуться в свое первоначальное или близкое к этому положение под действием пружины 117. При этом конец 116′ зажима приходится над и перед наружным краем полосы, и она поэтому уже не может передвинуться.

Винт 123, который, согласно фиг. 1 и 3, служит для соединения рычага 121 с направляющей 122, также служит для закрепления пружины 125, другой конец которой укреплен на винте 126 в точке 127 на фундаментной плите 1. Так как направляющая 122 имеет продольный прорез 124 для этого винта 123 (фиг. 3), то рычаг 121 может по отношению к направляющей 122 идти взад и вперед, не действуя при этом на остальные части.

Задний конец рычага 121 присоединен шарниром 131 к задвижке 132, и у этой точки рычаг 121 находится также в соединении с изогнутым рычагом 135, который шарниром 137 соединен с рычагом 136. Рычаг 136, с другой стороны, насажен на шарнире 138 на угловой рычаг 140. Последний раскачивается около цапфы 141, расположенной в фундаментной плите 1. Плечо 139 служит для поддерживания рычага 136, а плечо 142 снабжается выступом 146, благодаря которому производится установка с помощью винта 150. На цапфе 144 этого слегка изогнутого плеча рычага находится опора нажимного ролика 143, который пружиною 145 прижимается к кромке 148 рычага 136. Выступ 146 этого изогнутого плеча 142 несет гайку 151 для винта (болта) 150. Последний проходит сквозь закрепленную часть 127 на фундаментной плите 1, а также через гайку 151. Последняя перемещается вдоль выреза 153 в выступе 146 рычага 142.

Если рукоятку 106 с нажатием пружины 125 отодвинуть влево (фиг. 1 и 4), то этим также переводится влево зажим 116, захватывая полосу и уводя ее с собою. Тем не менее полоса не может сама во время такого обратного хода зажима 106 освободиться, так как губки 59 и 60 уже наполовину закрытой машины, захватили концы полос 55, 63 и, в силу своего закрепления, не позволяют полосе отойти. При дальнейшем движении зажима 106 влево еще более увеличивается это натяжение. Когда полоса достаточно натянута, то ее натяжение преодолевает давление, производимое пружиною 145 на ролик 143 и на рычаг 136, а потому ролик 143 начнет катиться вдоль кромки 148 рычага 136, выходя из выемки 149. Части приходят таким путем в положение, показанное на фиг. 1, причем до достижения такого натянутого состояния полосы ролик 143 находился в выемке 149. Этим перемещением также приводится рычаг 121 в.положение по фиг. 1, почему чрезмерное напряжение и разрыв полосы исключены.

Вышеназванная задвижка 132, с которой рычаг 121 соединен у заднего конца, может служить для того, чтобы дать движение новому отрезающему приспособлению для полосы, если оно не устраивается для этой цели так же, как приспособление по фиг. 7. Задвижка 132 ходит по пазу 134 на штифтах 133, укрепленных в фундаментной плите. Обычно другой конец этой задвижки находится перед ножкою 161 толкача 160 (фиг. 1 и 14), который получает свое прямолинейное направление от связанных с фундаментною плитою направляющих 157. К головке толкача 160 примыкает штанга 156, снабженная в передней части 163 зубом. Эта штанга еще имеет уширение 159 для укрепления охватывающей штангу спиральной пружины 158, стремящейся штангу 156, а вместе с нею и ножку 161, отбросить вперед, если нет запора. Зуб 163 спереди штанги 156 обычно захватывает за крюк 755 (фиг. 14) нож 154, качающийся около оси 94, укрепленной на фундаментной плите 1.

Согласно изложенному, после достаточного натяжения полосы рычаг 121 приводится в положение по фиг. 1 тем, что ролик 143 нажимает на кромку 148 рычага 156, вследствие чего задвижка 132 отходит от ножки 161 толкача 760 (фиг. 14); штанга же 156 пружиною 158 отбрасывается вперед и при этом выносит нож в срезающее положение. Благодаря тому, что конец штанги 156, как видно на фиг. 14, зацепляет за нож, последний остается в этом положении и удерживает срезанный край полосы плоской стороной вниз. Если после этого при раскрытии машины рычаг 5 поворачивается около шарнира 4, что изображено на фиг. 14 пунктиром, то штифт 162 нажимает на рычаг 155 и последний не только доводится до сцепления с зубом 163 штанги 156, но вместе с тем эта штанга и толкач 160 отходят в показанное пунктиром положение, при котором все части готовы после освобождения снова произвести отрезающее движение.

Фиг. 15-17 представляют несколько упрощенное приспособление для натяжения полосы. Эго приспособление снабжается рукояткой 106, поворотно укрепенной посредством цапфы 164 между выступами 108 и 168 плиты 1 (фиг. 1). Два ребра 166 и 167 (фиг. 16) этой рукоятки служат вместе с пружиною 169 для удержания ее обыкновенно в положении по фиг. 15. Придаток 165 на этой рукоятке служит дня соединения ее с бугелем 111 зажима 116, причем последний сделан так же, как указывалось выше с ссылкою на фиг. 1 и 4. Основание 118 этого захвата имеет идущий вперед конец 116′, слегка отогнутый вверх для облегчения вхождения полосы спереди между этим выступом и пластиною 119 бугеля 112.

Нижняя поверхность рукоятки имеет форму по фиг. 31 и 32, каковая форма может найти себе применение также и у других зажимов. Зубцы 120 тянутся от одной стороны к другой и разделены между собою промежутками, которые в глубину возрастают в противоположных направлениях. Благодаря этому, не только повышается зажимающее действие тяги, но становится возможным автоматическое очищение зубцов при повторном употреблении зажима.

Форма щек штампа ясна из фиг. 10, 11 и 12. Щеки-челюсти 13 и 15 сидят в головках 12 и 14 соответствующих опор и имеют каждая ряд зубцов 50 и 51, чередующихся с узкими цилиндрическими углублениями 48 и 49. Между устроенными таким образом зубцами находятся в щеках углубления 52, размер которых выбран таким, что их глубина соответствует ширине полосы. Вместо такой формы штампования можно пользоваться и другими формами в зависимости от того соединения, которое нужно для полос.

Действие скрепления можно видеть из фиг. 24-29. Полоса 170 после своего отделения от бухты имеет края 171, 172. Соединение 173 полос приходится между этими краями. Описанные штампы вызывают взаимное сматывание перекрывающих друг друга полос 53, 63, чтобы до известной степени эти две вставленные одна в другую трубы могли быть в таких местах образованы отгибом полосы около продольной оси.

После того, как эти вставленные трубы уже, изготовлены, они снабжаются выпуклостями и вогнутостями поперек своей оси, чтобы сделать невозможным расхождение труб и их угловое смещение. На фиг. 24 и 25 показаны наружная труба 174 и внутренняя 175. Благодаря захватыванию штампом в этих трупах получаются углубления 177, ограниченные ребрами 176. Эти ребра и углубления располагаются на одной стороне по продольной оси против таких же углублений и ребер 179-178 на противоположной стороне от продольной оси. При этом углубления 177, 179 должны быть сделаны несколько уже, по сравнению с, ребрами с тем, чтобы, напр., как показано на фиг. 26, углубления 179, немного перекрывались ребрами 176, и таким образом можно получить соединение в виде карманов 180. Этим путем достигается усиление всего соединения, а места соединения могут выдерживать большие напряжения на растяжение, чем самая полоса. Из фиг. 26 можно видеть, что ребра на одной стороне приходятся смещенными по сравнению с ребрами на другой стороне. Заканчивающие части 181, 182 постепенно переходят в плоскую поверхность полосы, в виду чего прочность полосы не страдает, из-за резкого сворачивания или скручивания. Взаимным наматыванием налегающих друг на друга полос достигается то, что полученная внутренняя труба должна иметь несколько меньший диаметр, чем наружная.

В то время, как шов наружной трубы, согласно фиг. 24 и 25, является стыком в местах 183 и 185, внутренняя труба образует накрой в местах (краях) 186, 184, который в результате действия штампа по сравнению со стыком наружной трубы является смещенным по окружности. По фиг. 25 штамп, подводит края 184, 186 внутренней трубы без перекроя по окружности, причем труба получает небольшой буртик вдоль кромки.

Показанное на фиг. 29 соединение достигается соответствующим образом приготовленным штампом, у которого вместо углублении одинаковой ширины сделаны поперек оси впадины 188, которые в направлении окружности постепенно, уменьшаются по ширине к концам. Таким образом, получаются уступы спирально идущих ребер 187. И здесь, вследствие изменения формы образовавшихся наматыванием труб, становится невозможным продольное смещение полос, а соединение получается крепким. Опытным путем было установлено, что для производства выполняемой штампом работы изготовления труб, полосу лучше брать такую, которая незначительно отходит от плоской формы. Фиг. 30 показывает подобного рода сечение полосы с среднею частью 200 и с краями 202, которые слегка отогнуты от плоскости средней части, причем кромки 201 полосы снова располагаются в плоскости средней части. Такая форма полосы имеет большое преимущество, допуская передвижение таких упаковываемых предметов в ряд и один на другой после того, как полоса была вокруг них обернута. Раньше эти полосы при таком перемещении захватывали друг за друга, между тем как из-за сечения по фиг. 30 полосы могут свободно проходить одна рядом или над другою.

При употреблении машины она ставится на упаковываемый предмет, и полоса приходится вокруг него в виде петли. При этом допустим, что свободный конец полосы вводится слева, пока не натолкнется на плиту 54 (фиг. 1). Левая часть полосы проталкивается после этого под губки 59, а нижняя поверхность упаковываемого предмета приподнимается, пока этот конец полосы 63 снова не пройдет около верхней поверхности упаковываемого предметани и не подведется под губки 60. Далее этот конец кладется под упор 64, а также подвигается под зажим 116 натягивающего приспособления. Как сказано, губки 59 и 60 приводятся давлением при введении полосы автоматически в задерживающее положение, так что идущий справа конец полосы 63 не может быть вытащен назад (вправо), но должен получить натяжение влево. Аналогично этому конец 53, вводимый слева, не может быть больше вытащен влево. Рукоятку 106 несколько раз тянут вперед и назад, пока не получится достаточное напряжение, и полоса остается под этим напряжением или, при форме выполнения по фиг. 1, 4 и 14, может быть автоматически срезана, как только напряжение достигнет нужной силы. Машина при этом находится в показанном на фиг. 18 открытом состоянии, когда представленное на фиг. 5 запирающее приспособление препятствует взаимному перемещению частей соединения 16, 17. Рабочий берется за рукоятку 28 и приводит все соединение 16, 17 около шарнира 4 в положение по фиг. 19. Тогда освобождается закрепление частей соединения 16, 17 по фиг. 5 и при дальнейшем раскачивании рукоятки 28 щеки 13, 15 слегка сходятся, а шестерня 26 приходит в сцепление с сектором 25. Затем рабочий вращает рукоятку 29 для получения при накатывании шестерни по сектору 25, без применения значительного усилия вследствие исключительно больших плеч, возможности приведения соединения в такое положение, которое показано на фиг. 20, благодаря чему щеки 13, 15 производят накатку полос. Одновременно теми же щеками производятся ребра и впадины в этих накатанных трубах.

Рабочи может после этого либо рукояткою 29 раскрыть щеки, либо простым отбрасыванием рукоятки 28 всю опору штампа вместе с щеками отвести в положение по фиг. 18, причем одновременно задерживающие когти опять приводятся в готовность.

1. Машина для обвязывания тюков полосовым железом, отличающаяся тем, что для удержания охватывающей тюк железной полосы в натятутом положении она снабжена зубчатыми губками 59, 60, а для образования замка - зажимным приспособлением, состоящим из рычага 11, несущего в своей головке 12 штамп 13, а на другом конце сочлененным шарниром 20 со звеном 17, и из пары рычагов 9, 10, снабженных на одном конце челюстями 15, а на другом конце сочлененных со звеньями 17, 18, образующими вместе шарнирный четыреугольник, шарнир 24 которого направляется вырезом 22 трехплечего рычага 5, 6, 7, поворачиваемого рукояткой 28 около неподвижного шарнира 4 и удерживаемого в крайнем положении серьгой 43, благодаря каковому устройству при повороте рукоятки 28 сначала вся система поворачивается около шарнира 24, подводя челюсти 13, 15 к обжимаемым полосам 173, а затем деформируется шарнирный четыреугольник и сжимает челюсти (фиг. 18-20).

2. Форма выполнения зажимного приспособления по п. 1, отличающаяся тем„ что звенья 17, 18 снабжены зубчатым сектором 25 и шестерней 26, предназначенными для увеличения сжимающей силы челюстей посредством вращения шестерни рукояткой 29 (фиг. 18-20).

3. Форма выполнения зажимного приспособления по п. 1, отличающаяся применением на рычаге 5, 6, 7 замыкающей; шарнирный четыреугольник задвижки 101 (фиг. 5), отмыкаемой при нажиме ее кулачного хвоста 102 на опору 103.

4. Форма выполнения машины по п. 1, отличающаяся тем, что для нажимания губок 59, 60 служат пружины 85,, а для удержания их в раскрытом положении зубья 88 (фиг. 18, 22, 23) на пластинках 79, отодвигаемые нажимом обвязывающей полосы 53 на выступы 84 подпружиненных пластинок 82, причем пластинки 82 и 79 подвешены к дугами 65, 66, приводимым в качательное движение рычагами 5, 6, 7 при посредстве; сережек 71 (фиг. 5).

5. При машине по п. 1 применение ручного приспособления, состоящего из ножа 93, работающего совместно с упором 64 и приводимого в качательное движение от рычага 5, 6, 7 при посредстве серьги 97 (фиг. 4 и 7).

6. В машине по п. 1 приспособление для натягивания обвязывающей тюк полосы 63, отличающееся применением кулачного зажима 116 (фиг. 1, 21), для передвижения которого служат хомут 112 115, пара кривошипов 109, 110 и пальцы 129, 130, между которыми помещен один конец отталкиваемого рукояткой. 106 рычага 121, другой конец которого удерживается неподвижной системой регулируемой винтом 150 тяги и рычагов 135, 136, 140 до предельного натяжения полосы 63, при превышении какового натяжения ролик 143 системы выходит выемки 149 рычага 136.

7. В машине по п. 1 приспособление для образования полосы 63 вместо ножа 93, состоящее из ножа 154, находящегося под действием подпружиненной штанги 156, удпрживаемой в замкнутом положении задвижкой 132, связанной с рычагом 121 (фиг. 14 и 1).

8. Видоизменение машины по п. 1, отличающееся тем, что в нем хомут 112, 115 соединен с рукояткой 106 непосредственно (фиг. 15, 16).

Авторы

Даты

1934-08-31—Публикация

1930-08-21—Подача