d

Изобретение относится к комйозицйям ДЛя йолучения утеплительных материалов легких строительных конструкций.

Известна композиция для нолучения утеплительного материала, состоящая из фенолформальдегидной смолы резольного типа, кислого катализатора - газообразователя, эмульгатора, каолина и воды. Недостатками этой композиции являются малая водостойкость и новышенное влагопоглощение, что не дают возможности широко использовать ее в строительстве, несмотря на хорошую огнестойкость.

Целью изобретения является получение композиции на основе фенолформальдегидной смолы, обладающей (повышенной водостойкостью и низким влагопоглощением при сохранении хороЩей огнестойкости.

Эта цель достигается тем, что в композиции, состоящей из фенолформальдегидной Смолы, кислого катализатора-газообразователя, эмульгатора, наполнителя и воды, в качестве наполнителя применена смесь алюминиевой пудры и гидрата окиси алюминия И в ее состав введена смесь ортофосфорной кислоты и соединения цинка (в пересчете на окись цннка) при следующем соотношении Компонентов (ввес.%)

2

Фенолформальдегидная смола

резольного типа28-32

Кислый катализатор - газообразователь3-5

Гидрат окиси алюминня40-5G

Алюминиевая пудра0,3-0,6

Ортофосфорная кислота

(100%-ная)2-11

Соединение цинка (в пересчете на окись цинка)0,,8

Эмульгатор0,6-1,6

Вода8-12

Только сочетание одновременно трех компонентов - алюминийсодержащего наполнителя, ортофосфорной кислоты и соединения цинка при нагреваний композиции до 90- 150° С дает возможность получать материал с высокой водостойкостью - 98-90% и одповременно низким водопоглощением --- 3- 4% при пизкой сгораемости материала - 10-15% по методу огневой трубы.

Ортофосфорную кислоту используют в виде раствора 23-75%-ной концентрации. В качестве кислого катализатора - газообразователя применяют продукт ВАГ-3, состоящий из 48 вес. % сульфофенола, 14 вес. % мочевины, 5 вес. % формальдегида, 6-8 вес. % ортофосфорной кислоты и 25-27 вес. % воды,

В качестве соединения цинка используют окись цинка, сульфат цинка, карбонат цинка, хлористый цинк.

В качестве эмульгатора применяют продукт ОП-10, представляющий собой смесь полиэтиленгликолевых эфиров моно- и диалкилфенолов.

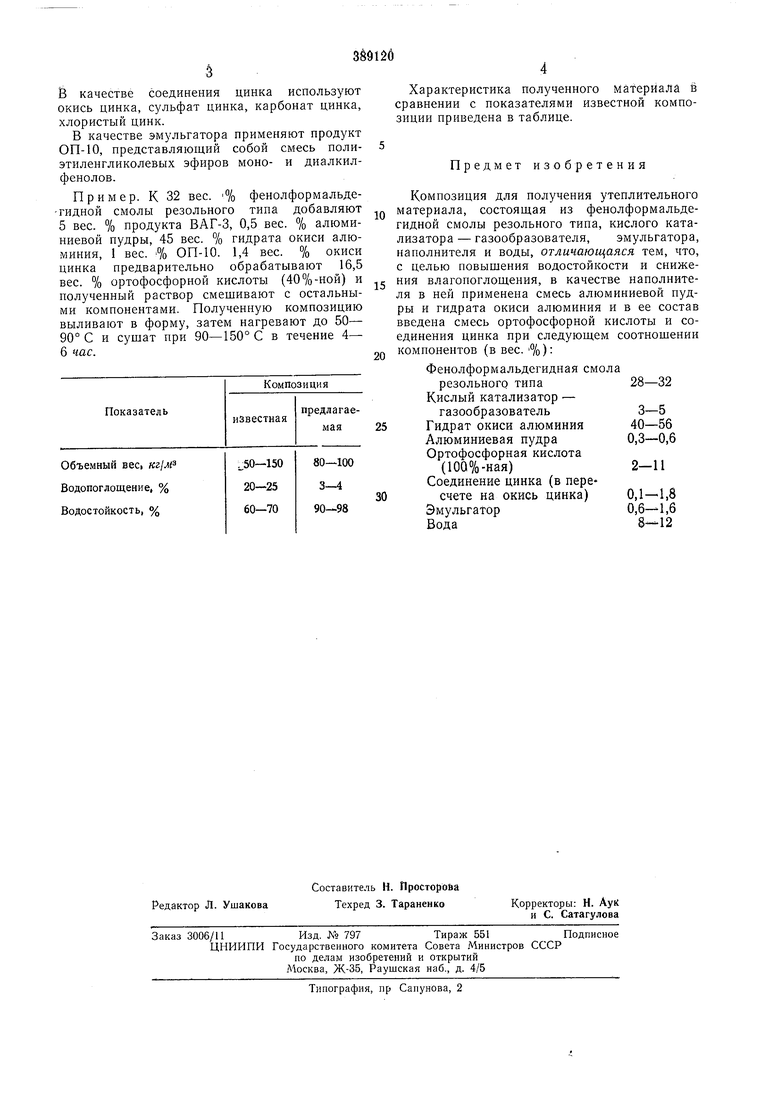

Пример. К 32 вес. % фенолформальде-гидной смолы резольного типа добавляют

5вес. % продукта ВАГ-3, 0,5 вес. % алюминиевой пудры, 45 вес. % гидрата окиси алюминия, 1 вес. % ОП-10. 1,4 вес. % окиси цинка предварительно обрабатывают 16,5 вес. % ортофосфорной кислоты (40%-ной) и полученный раствор смешивают с остальными компонентами. Полученную композицию выливают в форму, затем нагревают до 50- 90° С и сушат при 90-150° С в течение 4-

6час.

Характеристика полученного материала ё сравнении с показателями известной композиции приведена в таблице.

Предмет изобретения

Композиция для получения утеплительного материала, состоящая из фенолформальдегидной смолы резольного типа, кислого катализатора - газообразователя, эмульгатора, наполнителя и воды, отличающаяся тем, что, с целью повышения водостойкости и снижения влагопоглощения, в качестве наполнителя в ней применена смесь алюминиевой пудры и гидрата окиси алюминия и в ее состав введена смесь ортофосфорной кислоты и соединения цинка при следующем соотношении компонентов (ввес.%):

Фенолформальдегидная смола

резольного типа28-32 Кислый катализатор-

газообразователь3-5

Гидрат окиси алюминия40-56

Алюминиевая пудра0,3-0,6 Ортофосфорная кислота

(100%-ная)2-11 Соединение цинка (в пересчете на окись цинка)0,,8

Эмульгатор0,6--1,6 Вода8-12

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1973 |

|

SU386867A1 |

| КОМПОЗИЦИЯ для ПЕНОПЛАСТА | 1972 |

|

SU358342A1 |

| Композиция для получения фенолоформальдегидного пенопласта | 1981 |

|

SU1016322A1 |

| Композиция для получения пенопластов | 1975 |

|

SU615104A1 |

| Способ получения композиции для пенопласта | 1984 |

|

SU1367432A1 |

| Композиция для получения пенопласта | 1976 |

|

SU659584A1 |

| Композиция для получения пенопласта | 1978 |

|

SU711056A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2034001C1 |

| Композиция для получения пенопласта | 1979 |

|

SU876670A1 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

Авторы

Даты

1973-01-01—Публикация