(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2034001C1 |

| КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ЗАЛИВОЧНОГО ФЕНОЛЬНОГО ПЕНОПЛАСТАЁ5С?СС'ЮЗНЛЯ | 1972 |

|

SU349699A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИОЗАЩИТНОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2014 |

|

RU2576640C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Композиция для получения пенопласта | 1975 |

|

SU615105A1 |

| Полимерная композиция для пенопласта | 1990 |

|

SU1775417A1 |

| Композиция для получения пенопласта | 1975 |

|

SU535323A1 |

| Способ получения пенопласта | 1978 |

|

SU670115A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

1

Изобретение относится к компоэициям для получения пенопластов на основе фенолформальдегидных смол, используемых в строительстве в качестве теплоизоляции и трубопроводов.

Известна композиция для получения пенопласта, включающая фенолфомальдегидную смолу резольного типа кислотный отвердитель и минеральный наполнитель l .

Недостатком этой композиции является высокое водопоглощение и незначительные прочностные свойства :получаемого на ее основе пенопласта, а также большой расход

СМО.ПЫ .

Известна также композиция для получения пенопласта, включающая фенолформальдегидную смолу резольного типа, кислый катализатор, нефтяное масло и битум 2.

На основе этой композиции получают пенопласт с повышенной прочностью, однако для того чтобы пенопласт имел низкие объемный вес и водопоглощение, его нужно подвергать термообработке.

Ближайшей потехнической сущности к изобретению является известна

композиция для получения пенопласта, включающая фенолформальдегидную смолу резольного типа, кислый катализатор, алюминиевую пудру, минеральный наполнитель и фосфатное связующее. Дополнительно композиция -содержит битумную эмульсию з.

На основе этой композиции также получают пенопласт, который без

термообработки имеет большой объемный вес и повышенное водопоглсяцение, что обуславливает достаточно низкую теплопроводность и ее рост в процессе эксплуатации пенопласта.

Целью предлагаемого изобретения является уменьшение объемного веса и снижение водопоглсядени я пенопласта.

Эта цель достигается тем, что

композиция, включающая фенолформальдегидную смолу резольного типа, кислый катализатор, алюминиевую пудру, минеральный наполнитель и фосфатное связукицее, дополнительно содержит резиновую крошку при следующем соотношении компонентов, вес.%: Фенолформальдегидная смола резольного типа 51,0-82,0

Кислый катализатор 7,0-15,0

Алюминиевая пудра. 0,5-2,0 Минеральный наполнитель4,0-20,0 Фосфатное связующее 3,0-19-, О Резиновая крсяака 1,0-5,0 Резиновая крошка, не препятствуя образованию в материале вторичного полимерзолофосфатного каркаса, закрывает своими разветвленными и гидрофобными-Чгастицами открытые поры, что снижает водопоглощение, а объемный вес при этом уменьшается за счет увеличения кратности вспенивания композиции и уменьшения удельного веса исходных ингредиентов (меньше минеральной фазы).

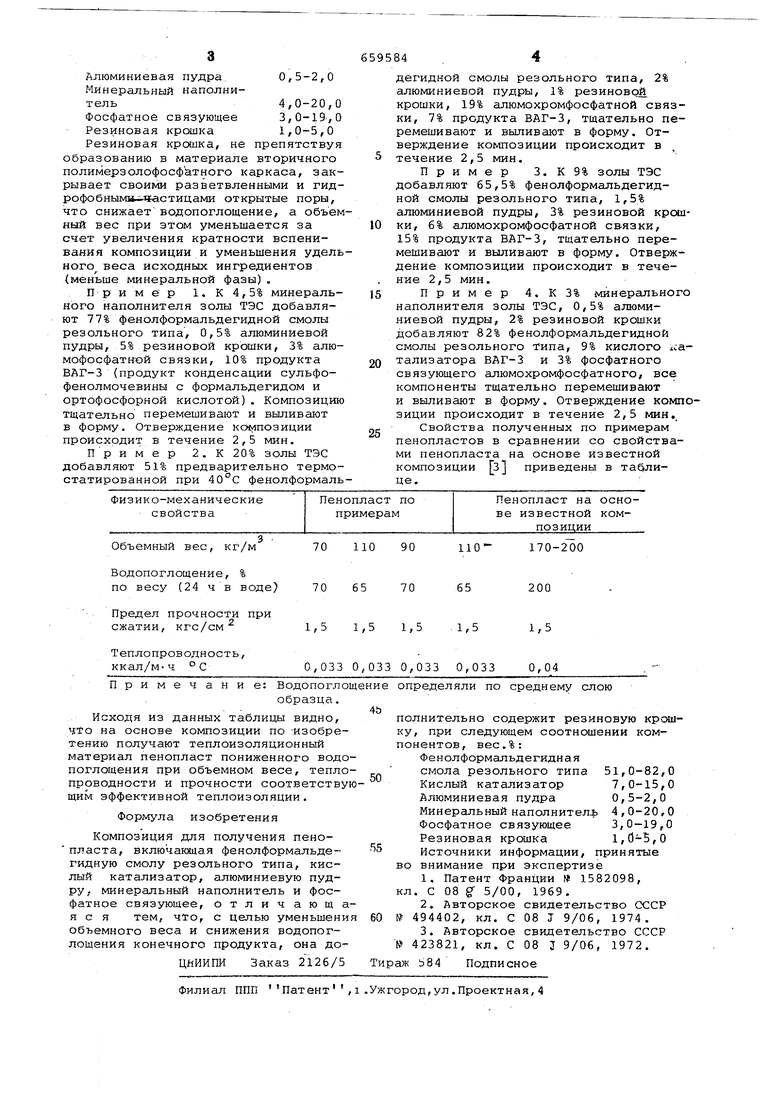

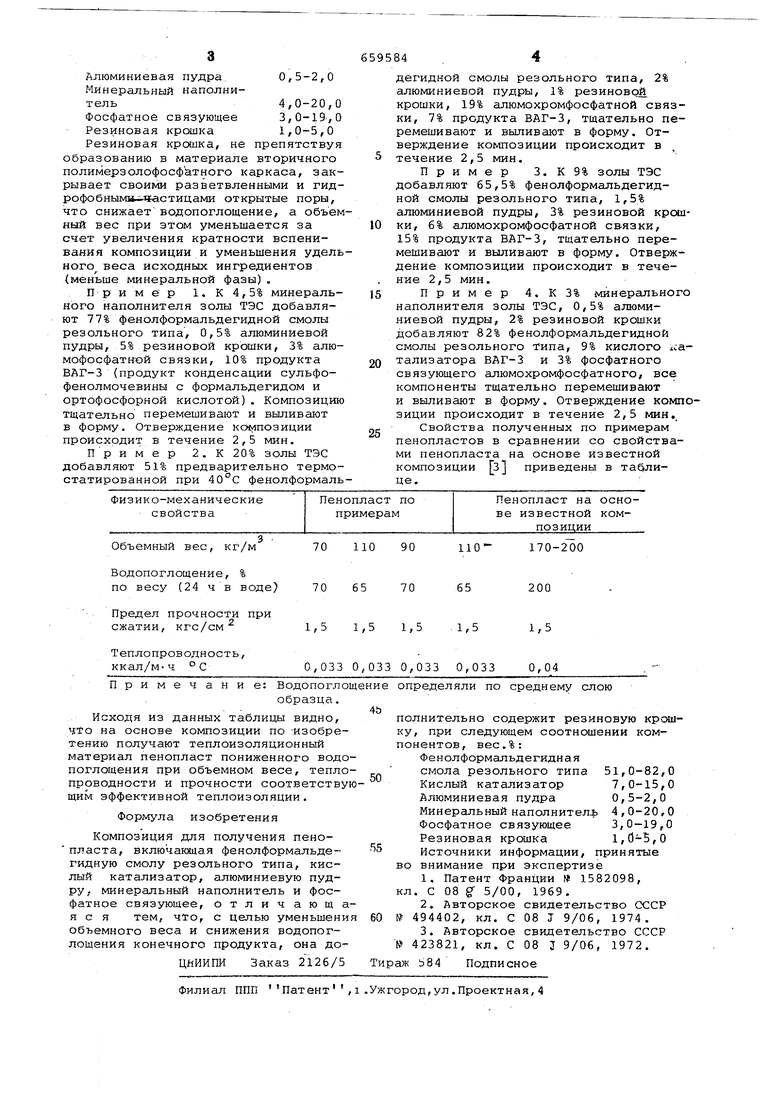

При м е р 1. К 4,5% минерального наполнителя золы ТЭС добавляют 77% фенолформальдегидной смолы резольного типа, 0,5% алюминиевой пудры, 5% резиновой крошки, 3% алюмофосфатной связки, 10% продукта ВАГ-3 (продукт конденсации сульфофенолмочевины с формальдегидом и ортофосфорной кислотой). Композицию тщательно перемешивают и выливают в форму. Отверждение кся апозиции происходит в течение 2,5 мин.

Пример 2, К 20% золы ТЭС добавляют 51% предварительно термостатированной при 40°С фенолформальдегидной смолы резольного типа, 2% алюминиевой пудры, 1% резиновой крошки, 19% алюмохромфосфатной связки, 7% продукта ВАГ-3, тщательно перемешивают и выливают в форму. Отверждение композиции происходит в течение 2,5 мин.

Пример З.К9% золы ТЭС добавляют 65,5% фенолформальдегидной смолы резольного типа, 1,5% алюминиевой пудры, 3% резиновой крошки, 6% алюмохромфосфатной связки, 15% продукта ВАГ-3, тщательно перемешивают и выливают в форму. Отверждение композиции происходит в течение 2,5 мин.

Пример 4. К3% минеральног наполнителя золы ТЭС, 0,5% алюминиевой пудры, 2% резиновой крошки добавляют 82% фенолформальдегидной смолы резольного типа, 9% кислого i;a тализатора ВАГ-3 и 3% фосфатного связующего алюмохромфосфатного, все компоненты тщательно перемешивают и выливают в форму. Отверждение компзиции происходит в течение 2,5 мин.

Свойства полученных по примерам пенопластов в сравнении со свойствами пенопласта на основе известной композиции з приведены в таблице.

Авторы

Даты

1979-04-30—Публикация

1976-07-30—Подача