Изобретение относится к получению пенопластов, на основе фенолформальдегидной смолы, предназначенных для использования в качестве теплоизоляционных материалов в строительстве.

Известен способ получения пенопласта путем получения смеси из резольной фенолформальдегидной смолы, мочевиноформальдегидной смолы, поверхност- но-активного вещества, алюминиевой пудры, кислого катализатора и наполнителя вулканического пепла с последующим формованием полученной смеси и введением посредством штыкования в форму со смесью вулканического пепла [1]

Известный способ получения пенопласта не дает возможность повысить прочностные характеристики пенопласта из-за введения в смесь посредством штыкования вулканического пепла, что ведет к ухудшению структурообразования, т. е. неравномерному распределению пепла в пространственной структуре смеси. Кроме того, использование кислого катализатора ортофосфорной кислоты по известному способу недостаточно эффективно влияет на реакцию связывания низкомолекулярных продуктов фенолформальдегидной смолы, которые также значительно ухудшают прочностные показатели пенопласта.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения пенопласта, включающий получение смеси из фенолформальдегидной резольной смолы ФРВ-1А, состоящей из фенолформальдегидной смолы резольного типа, алюминиевой пудры и поверхностно-активного вещества ОП-7, вспенивающе-отверждающего агента ВАГ-3 и наполнителя, в качестве которого берут отходы переработки апатитовых руд, с последующим формованием полученной смеси [2]

Однако известный способ получения пенопласта не дает возможность повысить прочностные показатели готового материала из-за введения в смесь отходов переработки апатитовых руд, которые содержат большое количество оксидов и солей металлов, вызывающих деструкцию фенолформальдегидной смолы, образование низковяжущих соединений и текучей среды, что приводит к снижению кратности вспенивания и оседанию пены, а также к утяжелению пенопласта.

Целью изобретения является повышение прочности пенопласта.

Поставленная цель достигается тем, что предлагаемый способ получения пенопласта, включающий получение смеси из резольной фенолформальдегидной смолы с карбамидоформальдегидной смолой, вспенивающе-отверждающим агентом ВАГ-3 и наполнителем с последующим формованием полученной смеси, согласно изобретению в смесь дополнительно вводят поверхностно-активное вещество, алюминиевую пудру и эпоксидную смолу, а в качестве наполнителя используют оксид хрома и оксид алюминия, при этом компоненты берут в следующем соотношении, мас. Резольная фенолфор- мальдегидная смола ФРВ-1А 41,1-48,8 Карбамидоформаль- дегидная смола 4,8-6,7 Поверхностно-актив- ное вещество ОП-7 2,1-3,5 Алюминиевая пудра 3,2-4,0 Эпоксидная смола 4,2-4,6 Оксид хрома 1,1-2,0 Оксид алюминия 7,3-8,5 Вспенивающе-от- верждающий агент ВАГ-3 28,5-29,6 причем формование смеси осуществляют под напряжением постоянного тока 24-160 В, при плотности тока 170-180 мкА, в течение 10-15 мин.

Введение в смесь поверхностно-активного вещества, алюминиевой пудры и эпоксидной смолы приводит к образованию реакционноспособного соединения и к связыванию низковяжущих соединений фенолформальдегидной смолы. Использование в качестве наполнителя оксида хрома и оксида алюминия, являющихся катализаторами взаимодействия эпоксидной смолы с фенолформальдегидной, которые, восстанавливаясь до чистых металлов, сохраняют жизнедеятельность и вспенивающую способность смол, способствует повышению прочности получаемого пенопласта.

Кроме того, формование смолы под напряжением постоянного тока 24-160 В при плотности тока 170-180 мкА в течение 10-15 мин дает возможность протеканию в смеси электрофоретического процесса, т.е. ускоряет реакцию вспенивания и отверждения смеси, отделение влаги от композиции пенопласта, улучшает структурообразование.

Предлагаемый способ получения пенопласта не известен из уровня техники, что позволяет сделать вывод о его соответствии критерию "новизна". Способ получения пенопласта не является очевидным для специалиста в данной области техники, что позволяет сделать вывод о соответствии данного технического решения критерию "изобретательский уровень".

Предлагаемое изобретение может быть осуществлено с использованием доступных материалов и приемов в народном хозяйстве, что позволяет сделать вывод о его соответствии критерию "промышленная применимость".

Для осуществления способа получения пенопласта использовали следующие выпускаемые отечественной промышленностью материалы:

фенолформальдегидная смола резольного типа ФРВ-1А, представляющая собой смесь поверхностно-активного вещества, алюминиевой пудры, фенолформальдегидной смолы резольного типа. ТУ 6-05-1104-78;

карбамидоформальдегидная смола КФ-МТ-15, ГОСТ 14231-78;

вспенивающе-отверждающий агент ВАГ-3 (продукт конденсации сульфофенилмочевины, формальдегида, ортофосфоной кислоты и морфолиновая смола) ТУ-6-06-1116-74;

поверхностно-активное вещество ОП-7 смесь полиэтиленгликолевых эфиров моно- и диалкилфенолов. ГОСТ 8433-81;

оксид хрома ТУ 18307-78;

оксид алюминия ГОСТ 8136-85;

эпоксидная смола ЭД-20 ГОСТ 10587-84;

алюминиевая пудра ГОСТ 5494-71.

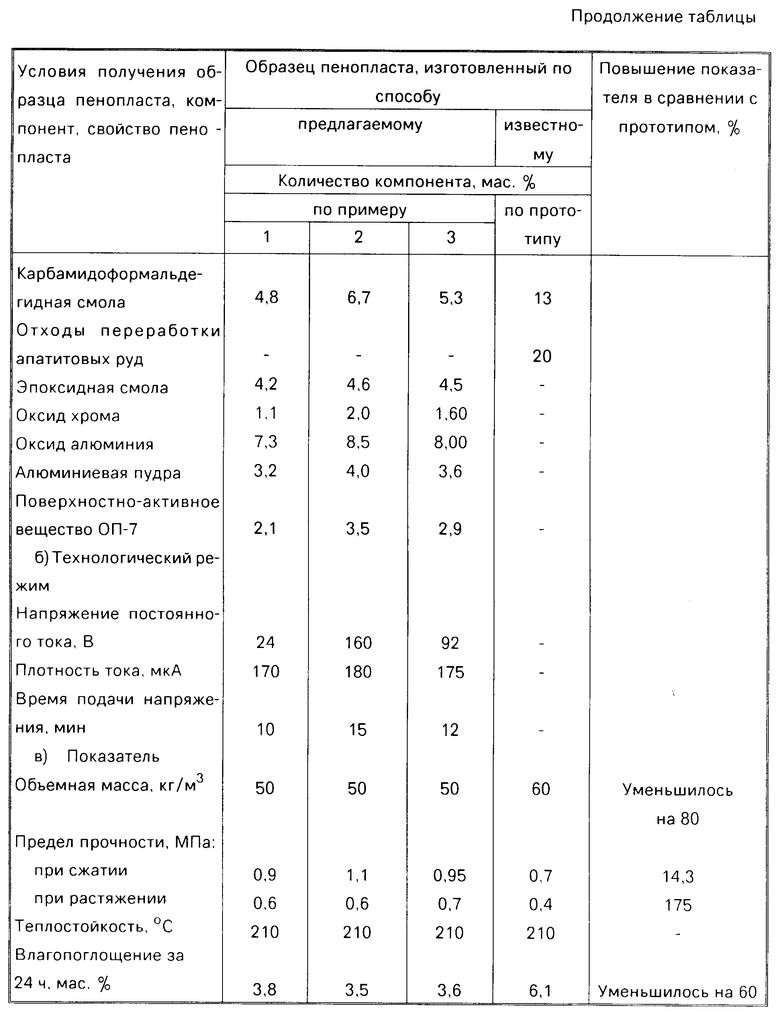

Для получения сравнительных данных и обоснования сущности предлагаемого изобретения были приготовлены 3 состава пенопласта по предлагаемому способу и по известному техническому решению, взятому за прототип (см. авт.св. СССРN 1407938, кл. С 08 L 61/10, опубл. 1988).

П р и м е р 1. К 48,8 г (48,8 мас.) фенолформальдегидной смолы резольного типа добавляли при постоянном перемешивании 4,8 г (4,8 мас.) карбамидоформальдегидной смолы, 2,1 г (2,1 мас.) поверхностно-активного вещества, 3,2 г (3,2 мас.) алюминиевой пудры, 4,2 г (4,2 мас.) эпоксидной смолы, 1,1 г (1,1 мас.) оксида хрома, 7,3 г (7,3 мас.) оксида алюминия. Смесь тщательно перемешивали в течение 1-3 мин до получения однородной массы и выстаивали в течение 2 ч. В полученную массу вводили при постоянном перемешивании 28,5 г (28,5 мас.) вспенивающе-отверждающий агент. Полученную смесь выливали в смазанную форму с подключенными электродами источника постоянного тока, установленного на напряжении в 24 В при плотности тока 170 мкА. Ток пропускали в течение 10 мин. Затем снимали с формы напряжение, разбирали форму, вынимали изготовленные образцы пенопласта.

Изготовленные образцы пенопласта испытывали известным путем согласно ГОСТу 17177-87 на плотность, предел прочности при сжатии, теплостойкость, влагопоглощение.

В условиях, аналогичных примеру 1, получали пенопласты в примерах 2-3 с варьированием соотношений компонентов в защищаемых пределах.

Экспериментальные исследования образцов пенопласта, изготовленных по предлагаемому и известному способам в сравнении приведены в таблице.

Как видно из приведенных примеров и данных таблицы, пенопласт, изготовленный по предлагаемому способу, обладает высокими качественными показателями по сравнению с показателями пенопласта, изготовленного по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для пенопласта и способ ее получения | 1990 |

|

SU1728268A1 |

| Композиция для пенопласта | 1986 |

|

SU1407938A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU874728A1 |

| Полимерная композиция для пенопласта | 1990 |

|

SU1775417A1 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

| Композиция для получения пенопласта | 1981 |

|

SU979403A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОФЕНОПЛАСТА | 2012 |

|

RU2495891C1 |

| Композиция для получения пенопласта | 1980 |

|

SU958436A1 |

Сущность изобретения: способ осуществляют смешением резольной фенолформальдегидной смолы ФРВ-ИА, карбамидоформальдегидной смолы, вспенивающе-отверждающего агента ВАГ-3, оксида хрома, оксида алюминия, поверхностно-активного вещества, алюминиевой пудры и эпоксидной смолы в массовом соотношении соответственно 41,1 - 48,8 : 4,8 - 6,7 : 28,5 29,6 : 1,1 - 2,0 : 7,3 - 8,5 : 2,1 - 3,5 : 3,2 - 4,0 : 4,2 - 4,6 с последующим формованием смеси при напряжении постоянного тока 24 - 160 В при плотности тока 170 - 180 мкА в течение 10 - 15 мин. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА смешением резольной фенолформальдегидной смолы ФРВ-1А с карбамидоформальдегидной смолой, вспенивающе-отверждающим агентом ВАГ-3 и наполнителем с последующим формированием полученной смеси, отличающийся тем, что в качестве наполнителя используют оксиды хрома и алюминия и дополнительно поверхностно-активное вещество, алюминиевую пудру и эпоксидную смолу при массовом соотношении резольной фенолформальдегидной смолы, карбамидоформальдегидной смолы, вспенивающе-отверждающего агента ВАГ-3, оксид хрома, оксида алюминия, поверхностно-активного вещества, алюминиевой пудры и эпоксидной смолы соответственно 41,1 48,8 4,8 6,7 28,5 29,6 1,1 2,0 7,5 8,5 2,1 3,5 3,2 4,0 4,2 4,6, формирование осуществляют при напряжении постоянного тока 24 160 В при плотности тока 170 180 МкА в течение 10 15 мин.

| Композиция для пенопласта | 1986 |

|

SU1407938A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-04-30—Публикация

1992-04-01—Подача