/ /J

05

ю

о: со

5

фиг.2

Изобретение относится к литейному I производству и может быть использо- I вано при производстве заготовок для I котельно-вспомогательного оборудова- 5 I ния и товаров народного потребления I (ТПП) .

; Цель изобретения - повышение про- ; изводительности, эксплуатационной надежности, сокращение металлоемкое- 10 ти конструкции и улучшение качества отливок.

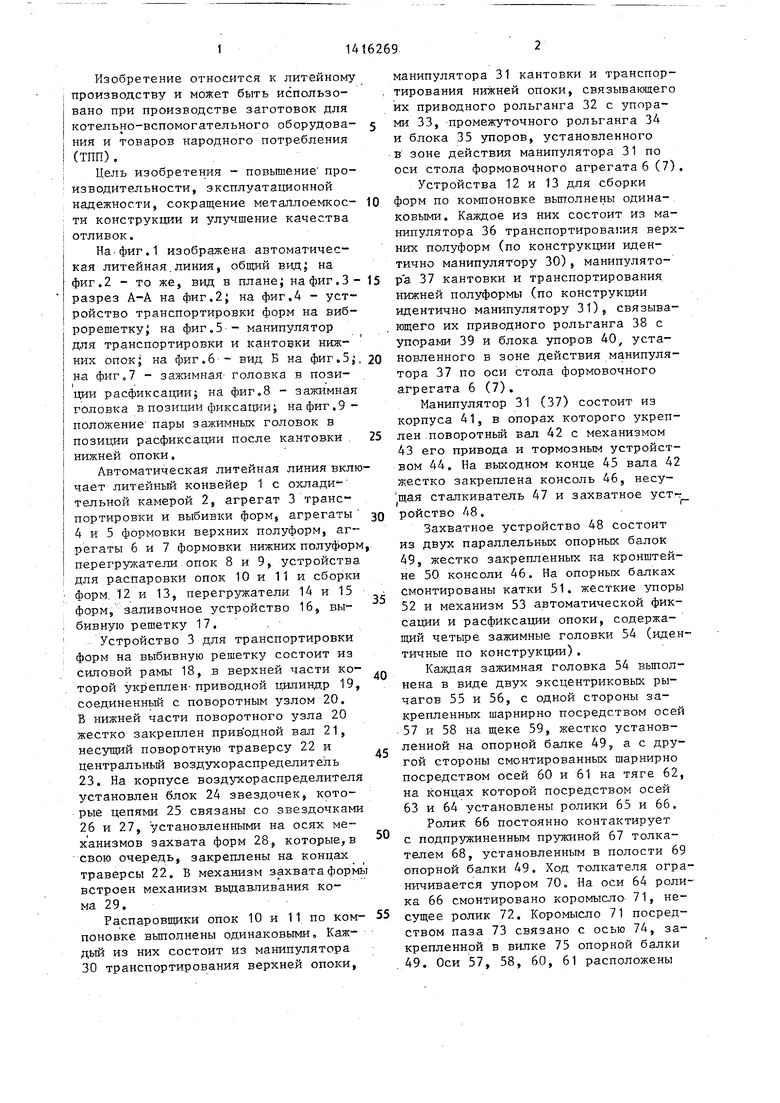

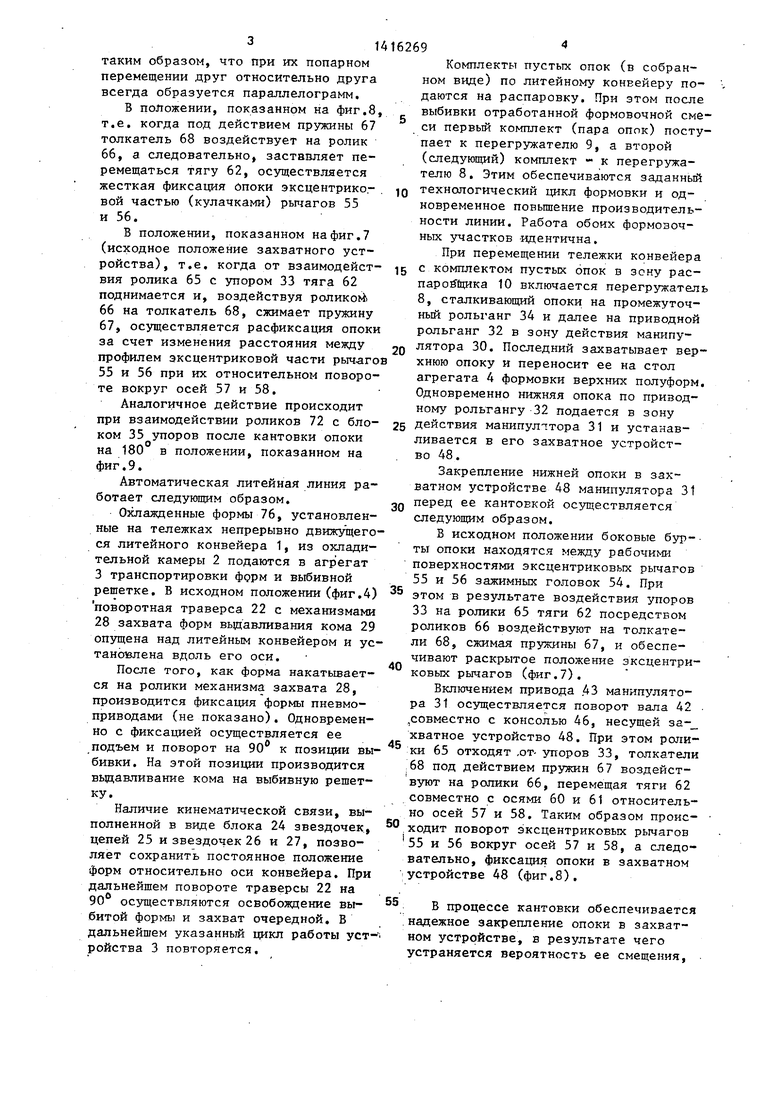

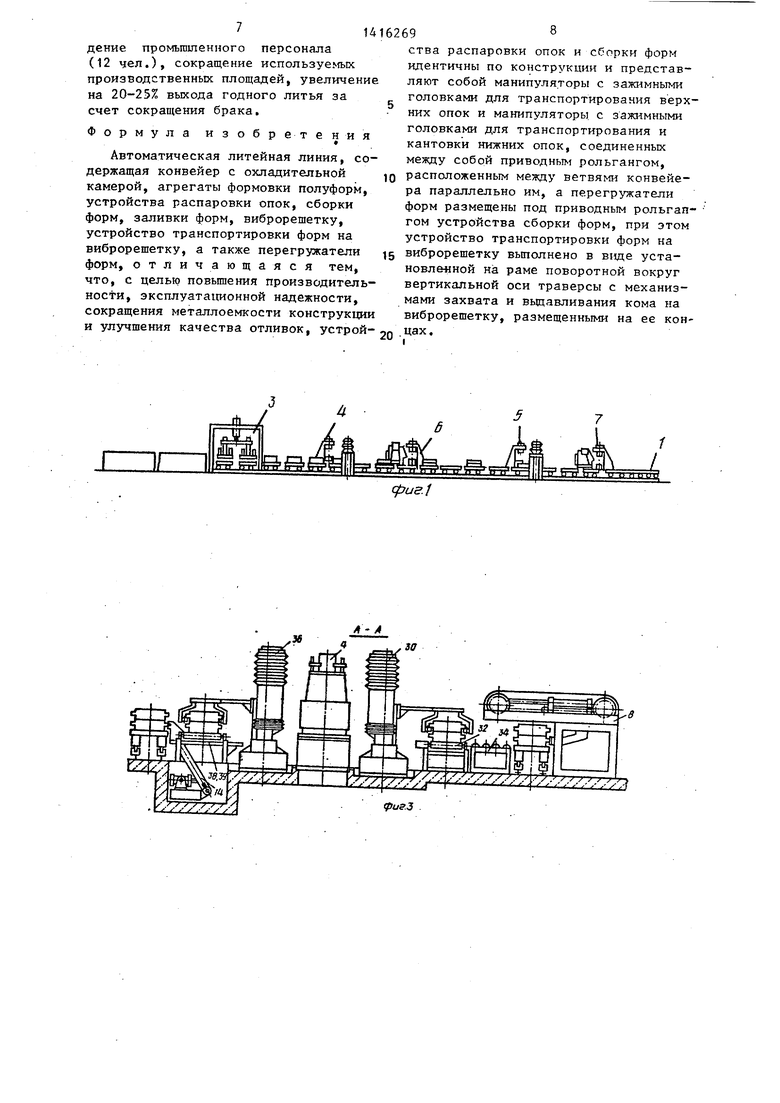

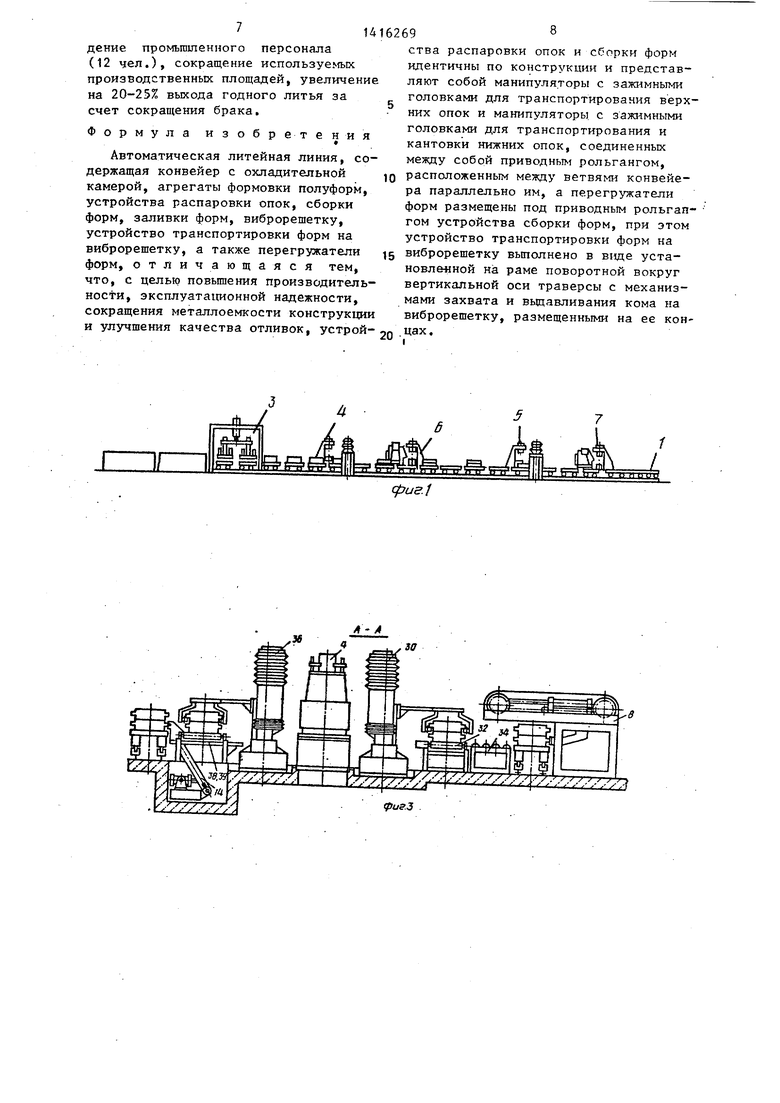

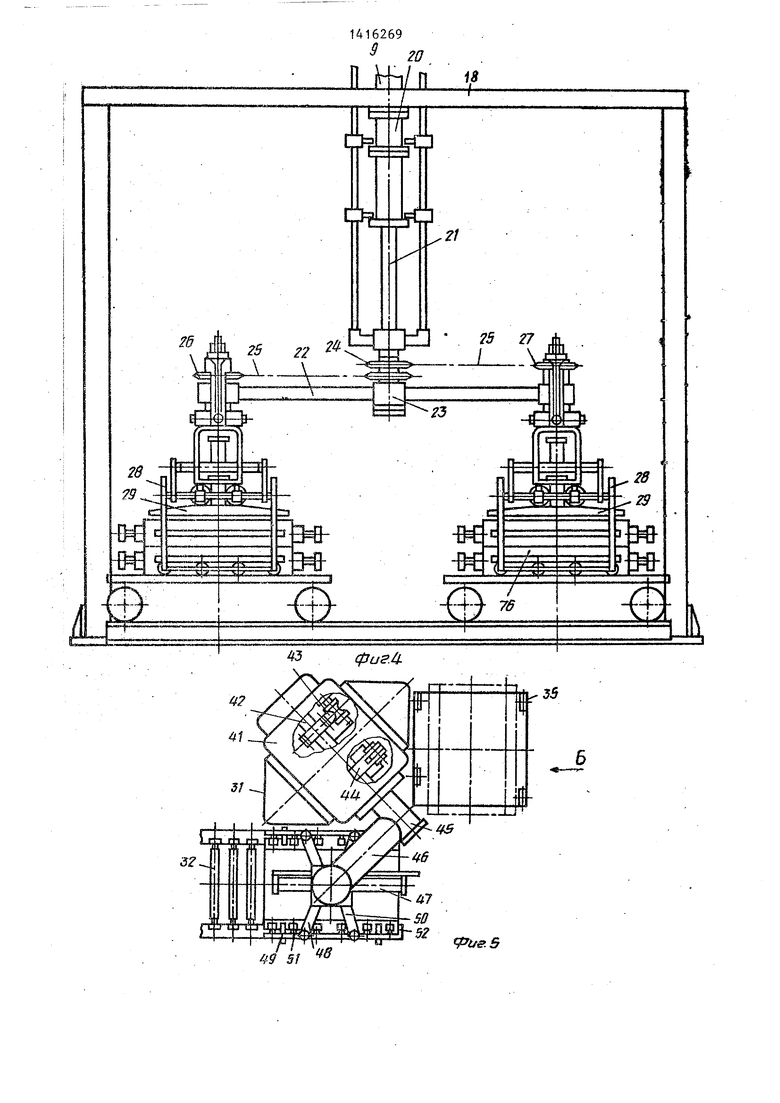

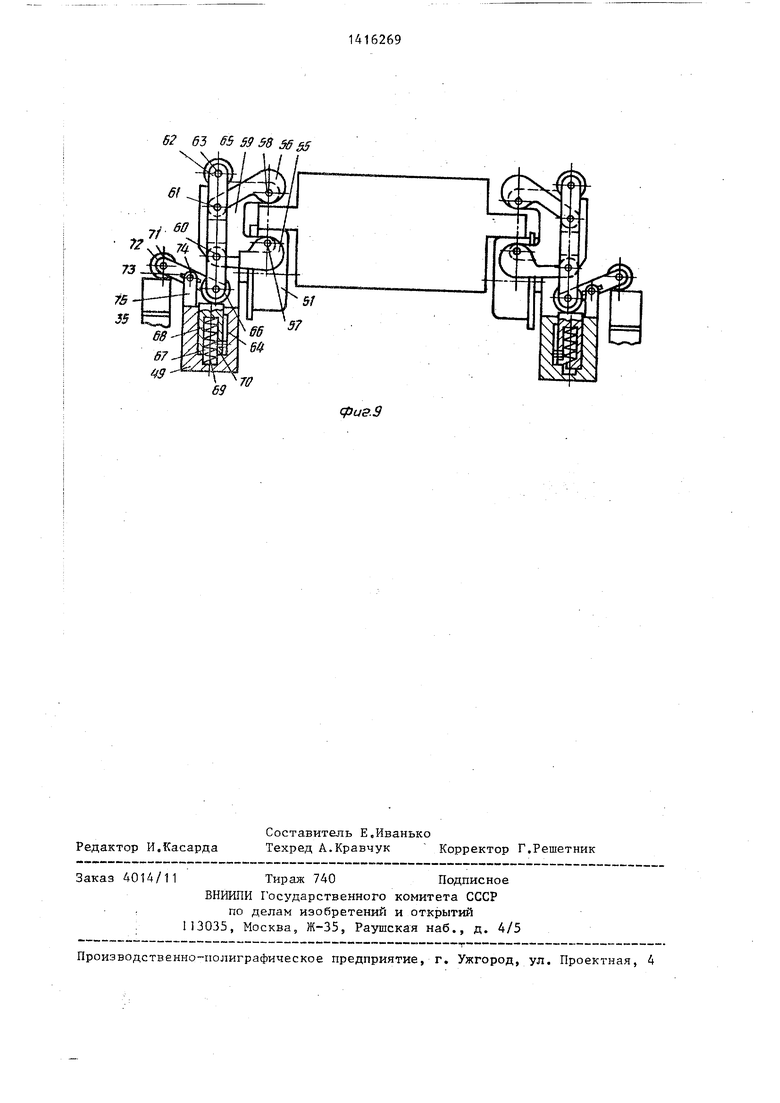

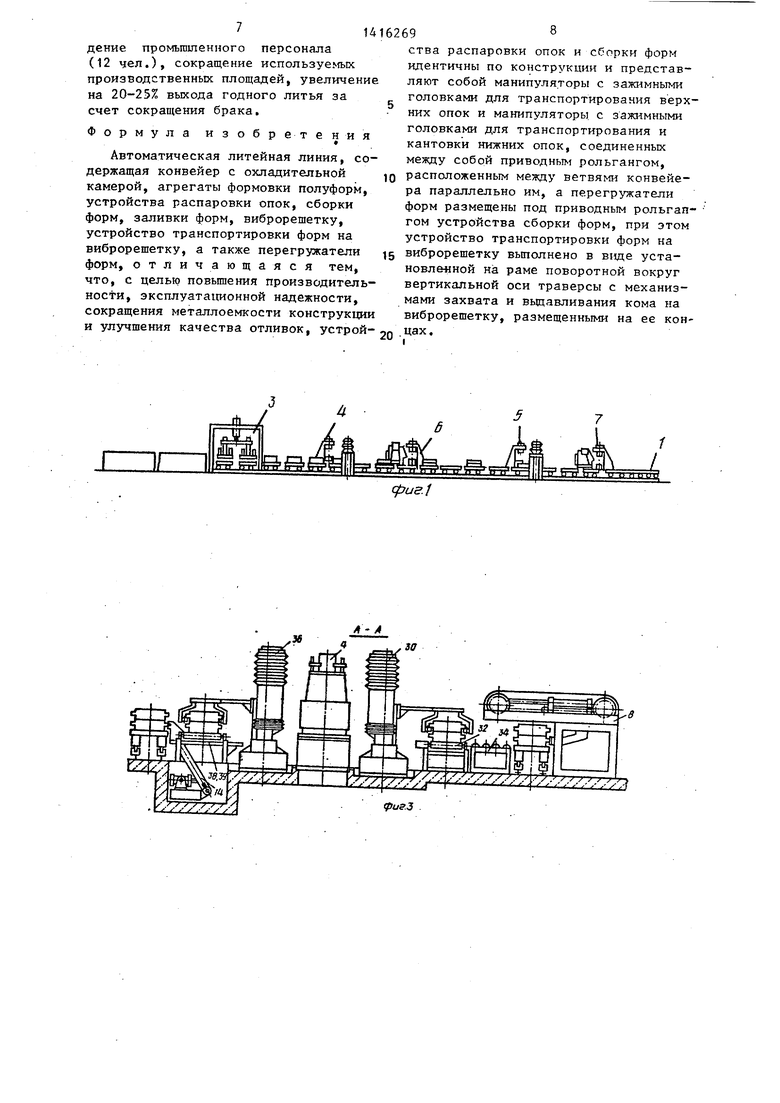

На.фиг.1 изображена автоматичес- кая литейная.линия, общий вид; на фиг.2 - то же, вид в плане; на фиг.3- 15 разрез А-А на фиг.2; на фиг.4 - устройство транспортировки форм на виброрешетку; на фиг,5-- манипулятор для транспортировки и кантовки нижних опок; на фиг.6 - вид Б на фиг.5;, 20 на фиг,7 - зажимнаЯ головка в пози- вди расфиксации; на фиг.З - зажимная головка в позиции фиксации на фиг,9- положение пары зажимных головок в позиции расфиксации после кантовки , 25 нижней опоки.

Автоматическая литейная линия включает литейный конвейер 1 с охлади - тельной камерой 2, агрегат 3 транс- портировки и выбивки форм, агрегаты зо

4 и 5 формовки верхних полуформ, аг- регаты 6 и 7 формовки нижних полуформ, перегружатели опок 8 и 9, устройства для распаровки опок 10 к 11 и сборки форм. 12 и 13, перегружатели 14 и 15 форм, заливочное устройство 16, вы- бивнуго решетку 17.

Устройство 3 для транспортировки форм на выбивную решетку состоит из

силовой рамы 18, в верхней части ко- , торой укреплен приводной цилиндр 19, соединенньш с поворотным узлом 20. В нижней части поворотного узла 20 жестко закреплен прив одной вал 21, нес ушдй поворотную траверсу 22 и центральньш воздухораспределитель 23. На корпусе воздухораспределителя установлен блок 24 звездочек, которые цепями 25 связаны со звездочками 26 и 27, установленными на осях механизмов захвата форм 28, которые,в СВОЮ очередь, закреплены на концах траверсы 22. В механизм захвата формы встроен механизм вьздав-пивания кома 29.

Распаровш ки опок 10 и 11 по ком- 55 поновке выполнены одинаковыми. Каждый из них состоит из манипулятора ; 30 транспортирования верхней опоки.

35

45

0

5 0 5

о

5

5

5

манипулятора 31 кантовки и транспор- , тирования нижней опоки, связывающего их приводного рольганга 32 с упорами 33, промежуточного рольганга 34 и блока 35 упоров, установленного в зоне действия манипулятора 31 по оси стола формовочного агрегата 6 (7).

Устройства 12 и 13 для сборки форм по компоновке вьшолнены одина-, ковыми. Каждое из них состоит из манипулятора 36 транспортирования верхних полуформ (по конструкции идентично манипулятору 30), манипулятора 37 кантовки и транспортирования нижней полуформы (по конструкции идентично манипулятору 31), связывающего их приводного рольганга 38 с упорами 39 и блока упоров 40, установленного в зоне действия манипулятора 37 по оси стола формовочного агрегата 6 (7).

Манипулятор 31 (37) состоит из корпуса 41, в опорах которого укреплен поворотньш вал 42 с механизмом 43 его привода и тормозным устройством 44. На выходном конце 45 вала 42 жестко закреплена консоль 46, несу- сталкиватель 47 и захватное устройство 48,

Захватное устройство 48 состоит из двух параллельных опорных балок 49, жестко закрепленных на кронштейне 50 консоли 46. На опорных балках смонтированы катки 51, жесткие упоры 52 и механизм 53 автоматической фиксации и расфиксации опоки, содержащий четыре зажимные головки 54 (идентичные по конструкции).

Каждая зажимная головка 54 выполнена в виде двух эксцентриковых рычагов 55 и 56, с одной стороны закрепленных шарнирно посредством осей .57 и 58 на щеке 59, жестко установленной на опорной балке 49, ас другой стороны смонтированных шарнирно посредством осей 60 и 61 на тяге 62, на концах которой посредством осей 63 и 64 установлены ролики 65 и 66.

Ролик 66 постоянно контактирует с подпрзгжиненньгм пружиной 67 толкателем 68, установленным в полости 69 опорной балки 49. Ход толкателя ограничивается упором 70, На оси 64 ролика 66 смонтировано коромысло 71, несущее ролик 72. Коромысло 71 посредством паза 73 связано с осью 74, закрепленной в вилке 75 опорной балки 49. Оси 57, 58, 60, 61 расположены

таким образом, что при их попарном перемещении друг относительно друга всегда образуется параллелограмм,

В положении, показанном на фиг.8, т.е. когда под действием пружины 67 толкатель 68 воздействует на ролик

66,а следовательно, заставляет перемещаться тягу 62, осуществляется жесткая фиксация опоки эксцентрико.- вой частью (кулачками) рычагов 55

и 56.

В положении, показанном на фиг.7 (исходное положение захватного устройства), т.е. когда от взаимодейст- ВИЯ ролика 65 с упором 33 тяга 62 поднимается и, воздействуя роликоь 66 на толкатель 68, сжимает пружину

67,осуществляется расфиксация опоки за счет изменения расстояния между профилем эксцентриковой части рычаго 55 и 56 при их относительном повороте вокруг осей 57 и 58.

Аналогичное действие происходит при взаимодействии роликов 72 с бло- ком 35 упоров после кантовки опоки на 180 в положении, показанном на фиг.9.

Автоматическая литейная линия работает следующим образом.

Охлажденные формы 76, установленные на тележках непрерывно движущегося литейного конвейера 1, из охладительной камеры 2 подаются в агр егат 3 транспортировки Форм и выбивной рещетке. В исходном положении (фиг.4) поворотная траверса 22 с механизмами 28 захвата форм вьщавливания кома 29 опзтцена над литейным конвейером и ус танЬйлена вдоль его оси.

После того, как форма накатьшает- ся на ролики механизма захвата 28, производится фиксация формы пневмоприводами (не показано). Одновременно с фиксацией осуществляется ее подъем и поворот на 90 к позиции выбивки. На этой позиции производится вьщавливание кома на выбивную решетку.

Наличие кинематической связи, выполненной в виде блока 24 звездочек, цепей 25 и звездочек 26 и 27, позволяет сохранить постоянное положение форм относительно оси конвейера. При дальнейшем повороте траверсы 22 на 90 осуществляются освобождение вы- битой формы и захват очередной, В дальнейшем указанный цикл работы уст ройства 3 повторяется.

0

Q

5

5

. 5

0

5

0

5

0

Комплекты пустых опок (в собранном виде) по литейному конвейеру подаются на распаровку. При этом после выбивки отработанной формовочной смеси первый комплект (пара опок) поступает к перегружателю 9, а второй (следующий) комплект - к перегружателю 8, Этим обеспечиваются заданный технологический цикл формовки и одновременное повьппение производительности линии. Работа обоих формовочных участков -идентична.

При перемещении тележки конвейера с комплектом пустых опок в зону рас- паро й5ика 10 включается перегружатель 8, сталкивающий опоки на промежуточный рольганг 34 и далее на приводной рольганг 32 в зону действия манипулятора 30. Последний захватывает верхнюю опоку и переносит ее на стол агрегата 4 формовки верхних полуформ. Одновременно нижняя опока по приводному рольгангу 32 подается в зону действия манипулятора 31 и устанавливается в его захватное устройство 48.

Закрепление нижней опоки в захватном устройстве 48 манипулятора 31 перед ее кантовкой осзтцествляется следующим образом.

В исходном положении боковые бзф-- ты опоки находятся между рабочими поверхностями эксцентриковых рычагов 55 и 56 зажимных головок 54. При этом в результате воздействия упоров 33 на ролики 65 тяги 62 посредством роликов 66 воздействуют на толкатели 68, сжимая пружины 67, и обеспечивают раскрытое положение эксцентриковых рычагов (фиг.7).

Включением привода .43 манипулятора 31 осуществляется поворот вала 42 . ,совместно с консолью 46, несущей за- хватное устройство 48, При этом ролики 65 отходят ,от- упоров 33, толкатели ;68 под действием пружин 67 воздействуют на ролики 66, перемещая тяги 62 совместно с осями 60 и 61 относительно осей 57 и 58. Таким образом происходит поворот эксцентриковых рычагов 55 и 56 вокруг осей 57 и 58, а следовательно, фиксация опоки в захватном устройстве 48 (фиг.8),

В процессе кантовки обеспечивается надежное закрепление опоки в захватном устройстве, в результате чего устраняется вероятность ее смещения.

51

а следовательно, повьппается точность Пози1щонирования.

; В конце операции кантовки ролики |72 коромысел 71 входят в контакт с Ьлоком.ЗЗ упоров. При этом коромысла 1 1 поворачиваются вокруг осей 74 и воздействуют посредством роликов 66 |на толкатели 68, .сжимая пружины 67 и перемещая посредством осей 64 тяги |62 совместно с осями 60 и 61 относи- тельно осей 57 и 58, в реззшьтате че го осуществляется поворот эксцентриковых рычагов 55 и 56 вокруг осей 57 и 58 и расфиксации опоки (фиг.9),

В момент расфиксации опоки ее боковые бурты устанавливаются на катки 51 опорных балок 49 захватного устройства, после чего включением стал- кивателя 47 опока перемещается по каткам 51 и устанавливается на стол агрегата 5 формовки нижних полуформ.

После установки и фиксации опок IB формовочных агрегатах 4-7 свежая формовочная смесь засыпается в опоки и производится формовка нижних и верхних полуформ. Верхняя полуформа захватывается манипулятором 36 агрегата 12 (13) сборки форм и переносится на позицию сборки (удерживается на весу над прйводньвд рольгангом 38, фиг.З). Нижняя полуформа сталкивате- лем 47 манипулятора 37 (при перекантованном захватном устройстве 48j фиг.9) втягивается на катки 51 и перемещается по ним в зону действия зажимных головок 54„ При этом боковые бурты опоки находятся между раскрытыми рабочими поверхностями эксцентриковых рычагов 55 и 56, что достигается взаимодействием роликов 72 коромысел 71 с блоком 40 упоров.

Включением привода 43 манипулятора 37 осуществляется поворот вала 42 совместно с консолью 46, несущей захватное устройство 48, При этом в процессе поворота в момент прекращения контакта роликов 72 с блоком 40 упоров происходит жесткая фиксация опоки по боковым буртам за счет поворота эксцентриковых рычагов 55 и 56 вокруг осей 57 и 58 в результате перемещения тяг 62 с осями 60 и 61 под действием толкателей 68.

В конце операции кантовки полуфор ролики 65 начинают контактировать с упорами 39 приводного рольганга 38, При этом тяги 62 посредством роликов 66 воздействуют на толкатели 68, сжи0

62696

мая пружины 67. В результате смещения осей 60 и 61 относительно осей 57 и 58, вокруг которых поворачива- ются рабочие поверхности эксцентриковых рычагов 55 и 56, осуществляется расфиксация опоки и ее установка на приводной рольганг .38 (фиг.З).

По рольгангу 38 нижняя полуформа

0 перемещается на позицию сборки форм и устанавливается по упору под верхнюю полуформу, удерживающую манипулятором 36. При опускании схвата манипулятора верхняя полуформа собира5 ется с нижней полуформой посредством установленных на них направляющих втулок и штырей (фиг.З).

После сборки формы манипулятор 56 возвращается к формовочному агре- гатз 4 для захвата очередной верхней полуформы. Включением перегружателя 14 (15) собранная форма сталкивается с приводного рольганга 38 на тележку литейного конвейера (фиг.З),переме5 щается к заливочному устройству 16 и после автоматической дозированной заливки направляется в охладительную ка:меру 2.

Далее весь цикл работы автоматиQ ческой литейной линии повторяется в аналогичной последовательности в автоматическом режиме.

Повьшение производительности автоматической линии, ее эксплуатационной надежности, сокращение металлоемкости конструкции и улучшение качества отливок достигается следунщи- ми конструктивными решениями.

Распоровщики и сборщики форм выполнены идентичными в виде функционального блока двух манипуляторов, связанных между собой приводным рольгангом, установленным между формовочным агрегатом и литейным конвейером и параллельно ему. Такое исполнение обеспечивает простоту конструктивных связей, унификацию узлов и надежность работы. Захватное устройство манипулятора, кантовки и транспортирования нижней опоки снабжено механизмом ав тематической фиксации и расфиксации опок. Каждая зажимная головка манипулятора вьшолнена в виде пары эксцентриковых рычагов, которые обеспечивают точное позицирование полуформ.

Использование предлагаемой автоматической линии обеспечивает снижение трудоемкости за счет повьш1ения производительности труда, высвобож5

0

5

5

дение промьгашенного персонала (12 чел.), сокращение используемых производственных площадей, увеличение на 20-25% выхода годного литья за счет сокращения брака.

Формула изобретения

Автоматическая литейная линия, содержащая конвейер с охладительной камерой, агрегаты формовки полуформ, устройства распаровки опок, сборки форм, заливки форм, виброрешетку, устройство транспортировки форм на виброрещетку, а также перегружатели форм, отличающаяся тем, что, с целью повьш ения производитель- HoctH, эксплуатационной надежности, сокращения металлоемкости конструкции

6269

ства распаровки опок и сборки форм идентичны по конструкции и представляют собой манипуляторы с зажимными головками для транспортирования верхних опок и манипуляторы с зажимными головками для транспортирования и кантовки нижних опок, соединенных между собой приводным рольгангом, расположенным между ветвями конвейера параллельно им, а перегружатели форм размещены под приводным рольгангом устройства сборки форм, при этом устройство транспортировки форм на виброрещетку выполнено в виде уста- новленяной на раме поворотной вокруг вертикальной оси траверсы с механизмами захвата и вьщавливания кома на виброрещетку, размещенными на ее кон10

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Автоматический формовочный блок | 1982 |

|

SU1247152A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая формовочная линия | 1981 |

|

SU1031645A1 |

| Автоматическая литейная линия изготовления отливок вакуумной формовкой | 1981 |

|

SU975202A1 |

| Автоматическая литейная линия | 1979 |

|

SU810374A1 |

| Формовочный блок | 1987 |

|

SU1521520A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

Изобретение относится к литейному -производству и может быть использовано при производстве заготовок для котельного оборудования и товаров, народного потребления. Цель изобретения - повышение производительности, эксплуатационной надежности, сокращение металлоемкости конструкции и повьшение качества литья - достигается тем, что устройства транспортировки форм и вьщавливания кома совмещены в один агрегат, расположенный на оси литейного конвейера непосредственно за охладительной камерой, распаровщики 10,11,и сборщики 12,13 форм выполнены идентичными в виде функционального блока двух манипуляторов 30 и 31, связанных рольгангами 32, расположенными между ветвями конвейера параллельно им, перегружатели . форм 14,15 размещены под приводными рольгангами 32, захватные устройства манипуляторов кантовки.и транспортировки нижних опок, выполненные в виде эксцентриков, обеспечивают точное позиционирование полуформ. 9 ил. с t (Л

и улучшения качества отливок, устрой-2Q.uax,

.X

cfJue.l

А- А

фиг.З

51

tfff.S

70

.

бЦ.

58

56

-4-,gy

CPUS 7

фиг.8

62 63 6559585655

фиЗ.З

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-15—Публикация

1985-05-15—Подача