1

Изобретение относится к железнодорожному транспорту, точнее к механической части железнодорожного подвижного состава, а имен«0 к рамам экипажных тележек.

Известны боковины рамы тележки железнодорожного подвижного состава, содержащие толкостенную балку прямоугольного замкнутого сечения и примыкающие к ней массивные детали, например кронштейны буксовых направляющих, своими щеками приваренные к ней тродольнъши полномерными сварными щвами, при этом щеки имеют постепенно уменьшающееся до нуля сечение по направлению к концам полномерных сварных щвов.

Такие боковины обладают низкой усталостной прочностью, при этом в районе окончания сварных швов и в самих швах в период эксплуатации и стендовых испытаний образуются трещины из-за высокой концентрации напряжений. При эксплуатации в условиях низких температур возникает опасность хрупкого излома боковины.

Цель изобретения - увеличение усталостной прочности боковины за счет уменьшения местных напряжений.

Это достигается тем, что сварной шов (продолжен за пределы массивной детали, причем, начиная от конца последней, сечение его выполнено плавно уменьшающимся до нуля. Тонкостенная балка может быть частично охвачена с боковых сторон щеками массивных деталей. Щеки могут также примыкать к тонкостенной балке снизу, являясь продолжением ее боковых стенок. С целью уменьшения местных напряжений при небольшом расстоянии между примыкающими массивными деталями сварной шов предлагается выполнить непрерывным, охватывающим это расстояние.

Для уменьшения рабочих нaпpяжcнvlй в сварном соединении над сварным швом, охватывающим расстояние между сменными массивными деталями, целесообразно наложить дополнительный непрерывный шов, начало и конец которого расположены над уномянутым.и деталями в местах максимального момента сопротивления боковины.

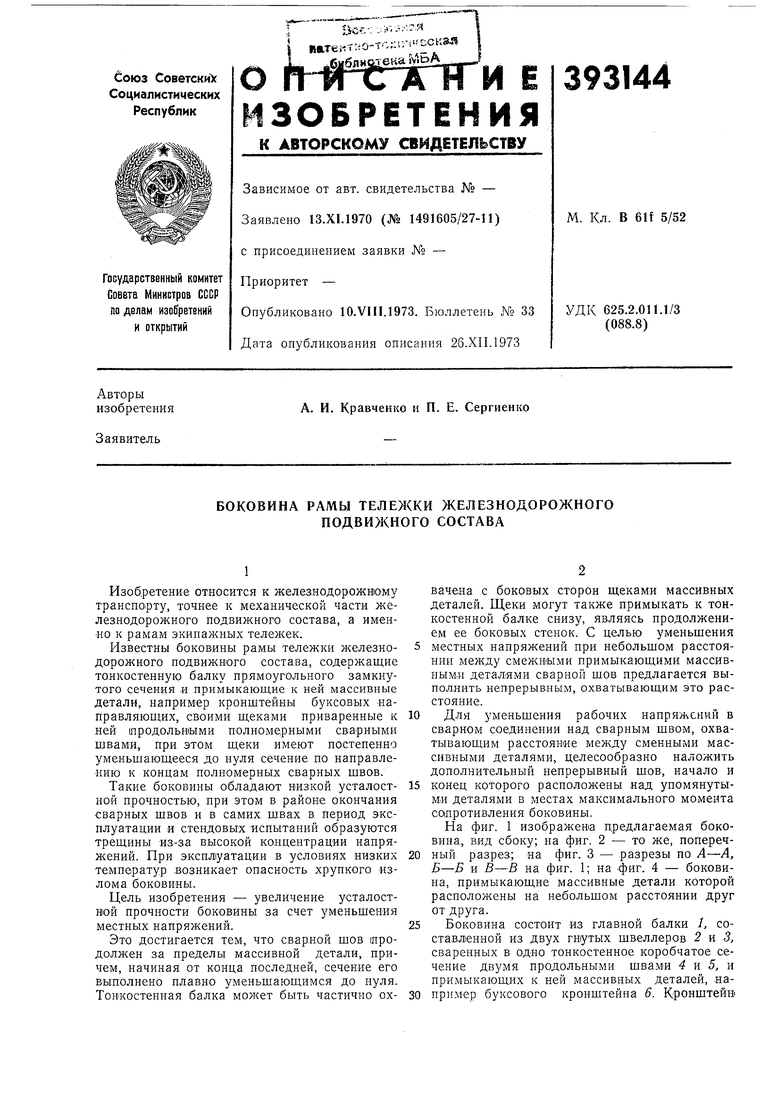

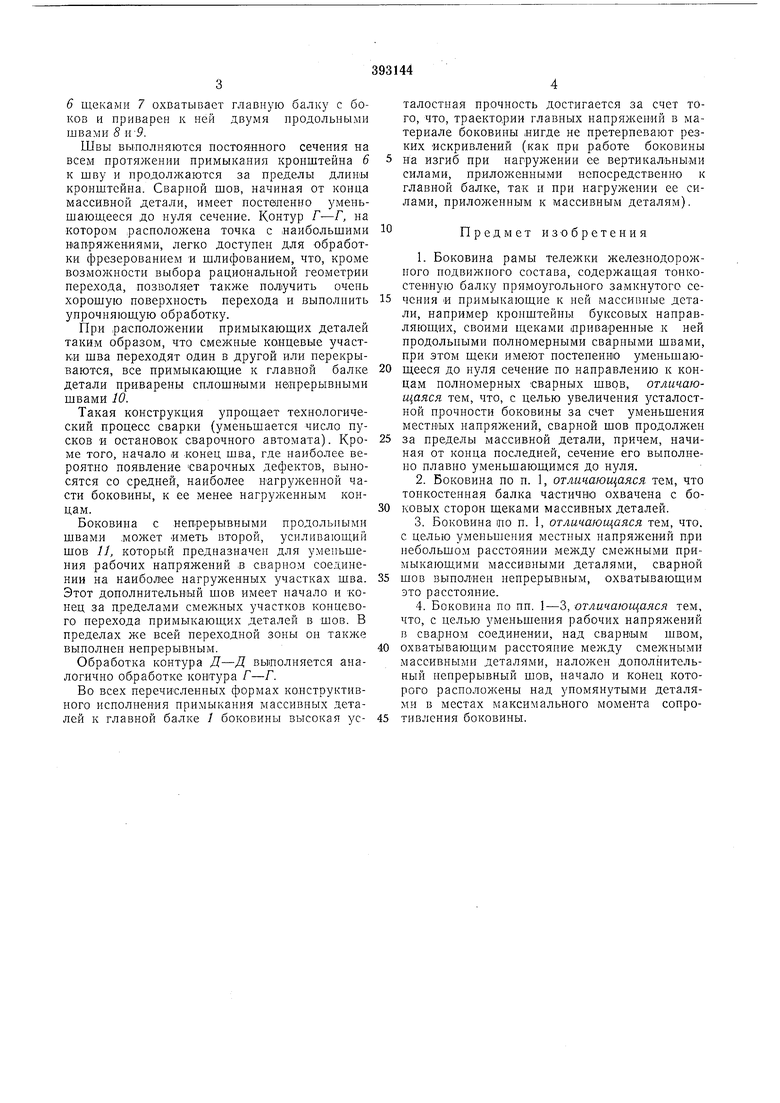

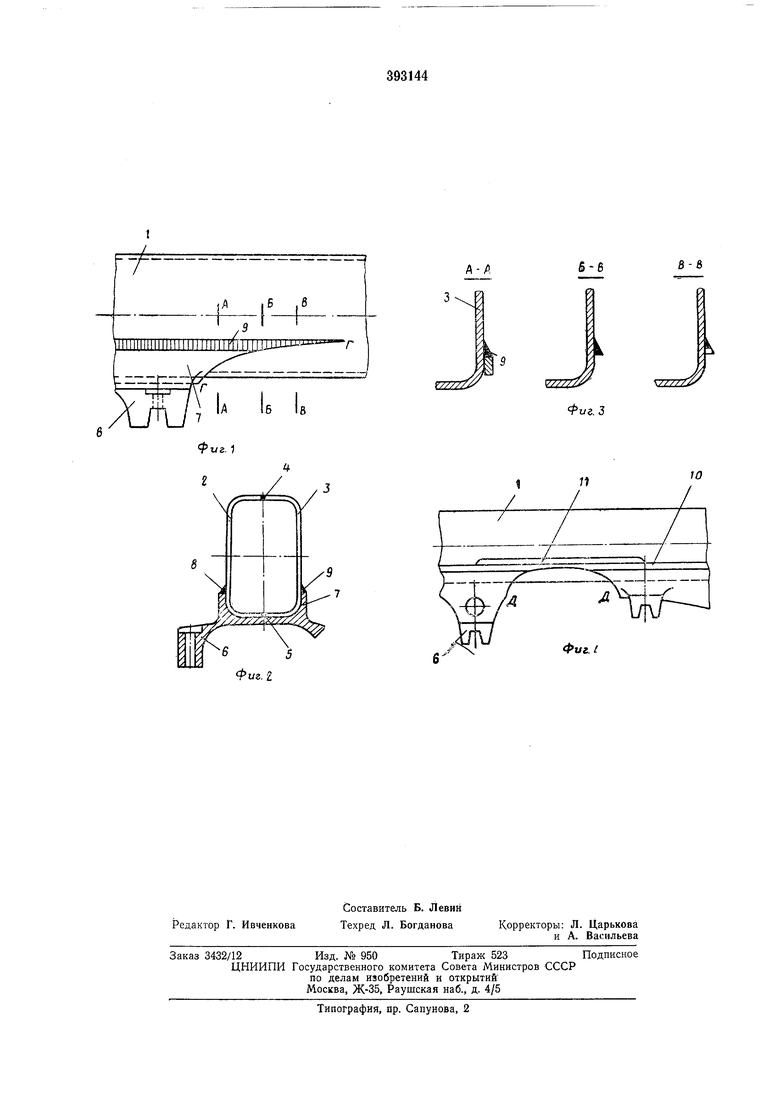

На фиг. 1 изображена предлагаемая боковина, внд сбоку; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - разрезы по А-А, Б-Б и В-13 на фиг. 1; на фиг. 4 - боковина, примыкающие массивные детали которой расположены на небольшом расстоянии друг от друга.

Боковина состоит из главной балки 1, составленной из двух гнутых швеллеров 2 и 3, сваренных в одно тонкостенное коробчатое сечение двумя продольными швамИ 4 и 5, и примыкающих к ней массивных деталей, например буксового кронштейна 6. Кронштейв

6 щеками 7 охватывает главную балку с боков и приварен к ней двумя продольными швами 8 и9.

Швы выполняются постоянного сечения на всем протяжении примыкания кронштейна 6 к шву и продолжаются за пределы кронштейна. Сварной шов, начиная от конна массивной детали, имеет постепенно уменьшаюш,ееся до нуля сечение. Контур Г-Г, на котором расположена точка с наибольшими напряжениями, легко доступен для обработки фрезерованием н шлифованием, что, кроме возможности выбора рациональной геометрии перехода, позволяет также пол1учить очень хорошую поверхность перехода и выполнить упрочняюш;ую обработку.

При расположении примыкаюших деталей таким образом, что смежные концевые участки шва переходят один в другой или перекрываются, все примыкаюш,ие к главной балке детали приварены сплошными непрерывными швами 10.

Такая конструкция упрощает технологический процесс сварки (уменьшается число пусков и остановок сварочного автомата). Кроме того, начало и конец шва, где наиболее вероятно появление сварочных дефектов, выносятся со средней, наиболее нагруженной части боковины, к ее менее нагруженным концам.

Боковина с непрерывными продольными швами .может «меть второй, усиливающий шов 11, который предназначен для уменьшения рабочих напряжений в сварном соединении на наиболее нагруженных участках шва. Этот дополннтельный щов имеет начало и конец за пределами смежных участков концевого нерехода примыкающих деталей в шов. В пределах же всей переходной зоны он также выполнен непрерывным.

Обработка контура Д-Д выполняется аналогично обработке контура Г-Г.

Во всех перечисленных формах конструктивного исполнения примыкания массивных деталей к главной балке 1 боковины высокая усталостная прочность достигается за счет того, что, траектории главных напряжений в материале боковины нигде не претерпевают резких искривлений (как при работе боковины на изгиб при нагружении ее вертикальными силами, приложенными непосредственно к главной балке, так и при нагружении ее силами, приложенным к массивным деталям).

Предмет изобретения

1.Боковина рамы тележки железнодорожного подвижного состава, содержащая тонкостенную балку прямоугольного замкнутого сечения и примыкающие к ней массивные детали, например кронштейны буксовых направляющих, своими щеками приваренные к ней продольными полномерными сварными швами, при этом щеки имеют постепенно уменьщающееся до нуля сечение по направлению к концам полномерных сварных швов, отличающаяся тем, что, с целью увеличения усталостной прочности боковины за счет уменьшения местных напряжений, сварной шов продолжен

за пределы массивной детали, причем, начиная от конца последней, сечение его выполнено плавно уменьшающимся до нуля.

2.Боковина по п. 1, отличающаяся тем, что тонкостенная балка частично охвачена с боковых сторон щеками массивных деталей.

3.Боковина по п. 1, отличающаяся тем, что. с целью уменьшения местных напряжений при небольшом расстоянии между смежными примыкающими массивными деталями, сварной

шов выполнен непрерывным, охватывающим это расстояние.

4.Боковина по пп. 1-3, отличающаяся тем, что, с целью уменьщения рабочих напряжений в сварном соединении, над сварным щвом,

охватывающим расстояние между смежными массивными деталями, наложен дополнительный непрерывный щов, начало н конец которого расположены над упомянутыми деталями в местах максимального момента сопротивления боковины.

в-в

б-б

А-Д

;

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, БОКОВАЯ РАМА И НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2373091C2 |

| РАМА БОКОВАЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА ШТАМПОСВАРНОЙ КОНСТРУКЦИИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566798C2 |

| Рама тележки подвижного железнодорожного состава | 1970 |

|

SU558805A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ГРУЗОВЫХ ВАГОНОВ | 1998 |

|

RU2156681C2 |

| УЗЕЛ РАМЫ ДЛЯ БУКСОВОЙ ПОДВЕСКИ (ВАРИАНТЫ) | 2000 |

|

RU2176605C1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| КОНСТРУКЦИЯ РЕЗЕРВУАРА | 2008 |

|

RU2452890C2 |

| СПОСОБ УПРОЧНЕНИЯ БОКОВЫХ РАМ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ ВО ВНУТРЕННИХ УГЛАХ БУКСОВЫХ ПРОЕМОВ | 2011 |

|

RU2476302C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СВАРНОЙ ПОДКРАНОВОЙ БАЛКИ, ПОВРЕЖДЕННОЙ УСТАЛОСТНЫМИ ТРЕЩИНАМИ | 2009 |

|

RU2460621C2 |

.ze zzzz/.

Ф

иг. 2

Фиг./

Авторы

Даты

1973-01-01—Публикация