Изобретение относится к конструктивным элементам тележек метро, в частности к опорам буксового подвешивания между шпинтонной рамой и тележкой.

Известен узел буксового подвешивания тележки со шпинтонной рамой (черт. 2.7170.31.36.002.10 сб, г.Тверь). Узел содержит шпинтон, жестко закрепленный во втулке. Втулка посредством диска вварена снизу в продольную коробчатую балку кольцевым швом. На шпинтон надеты резиновая прокладка, втулка с фланцем и цилиндрическая пружина. Резиновая прокладка через втулку с фланцем пружиной прижата к втулке с дисковым фланцем.

Основной недостаток узла: нарушена целостность коробчатой балки шпинтоном в двух ее уровнях. Нагружение от веса вагона идет через втулку, дисковый фланец которой вварен в балку. В результате шов кольцевой в соединении с балкой подвергается срезающим усилиям и разрушению. Задача состоит в том, чтобы этот спроектированный узел сделать надежным в эксплуатации.

Известна подвеска железнодорожного вагона (патент Франции N 1586212, В 61 F 5/00, публикация 1970, N 7 (13.11)), содержащая надбуксовую пружину, торец которой охвачен металлическим колпаком (22), соединенным посредством упругой прокладки (15) с нижней поверхностью рамы (2). Колпак в сочетании с упругой прокладкой выполняет функцию фрикционного элемента при взаимодействии с амортизирующим устройством (9, 10, 13).

Величина амортизации в данной подвеске, благодаря наклонному расположению упругой прокладки, увеличивается соответственно возрастанию нагрузки на вагон.

Однако это достигается иной конструкцией рамы и фрикционного узла, не освоенными нашим производством.

За прототип принята подвеска с несущим упругим устройством (ЕПВ заявка N 0073119, В 61 F 5/30, публикация 02.03.83, N 9), содержащая раму с продольной балкой (4), цилиндрическую пружину (9), корпус (2) буксы, жесткую втулку (12) с фланцем, фиксированно связанную с цилиндрической пружиной, расположенную под продольной балкой с кольцевым зазором вокруг шпинтона (11), и кольцевой упругий элемент (10).

Кольцевой упругий элемент (10) позволяет обеспечить различные величины сопротивления продольным и поперечным усилиям, передаваемым от колесных пар через консоли букс и детали упругих устройств на раму тележки.

Наличие сосредоточенной нагрузки от цилиндрической пружины на фланец втулки, являющийся опорой коробчатой балки, может вызывать в зоне продольного сварочного шва усталостные трещины в процессе эксплуатации.

Задачей предложения является увеличение жесткости коробчатой рамы в зоне крепления шпинтонов путем рассредоточения нагрузки от кольцевого шва по длине балки и исключения усталостных разрушений.

Вариант 1. Для этого узел рамы для буксовой подвески включает продольную коробчатую балку, опирающуюся на подпружиненный фланец втулки, помещенный в кольцевой зазор между пружиной и шпинтоном, и кольцевой амортизатор. Новым является то, что фланец втулки, имеющий диаметральные выступы переменного сечения и выточку, прикреплен к балке, кольцевой шов между ступицей шпинтона и балкой жестко перекрыт фланцем втулки, а продольный шов балки - диаметральными выступами, причем кольцевой амортизатор зафиксирован в выточке и взаимодействует с пружиной посредством подпятника.

Технический результат выразится в следующем.

Перекрытие сварочного шва балки диаметральными выступами, приваренными к нижней стороне коробчатой балки, позволит снизить концентрацию напряжений, приходящуюся на сварочный шов вокруг шпинтона.

Размещение подпятника с кольцевым амортизатором на торце пружины и фиксирование амортизатора в выточке фланца обеспечит выравнивание закручиваний и осевого усилия пружины на подпятнике при нагрузках, а также снизит шумовые эффекты.

Вариант 2. Узел рамы для буксовой подвески включает продольную коробчатую балку, опирающуюся на подпружиненный фланец втулки, помещенной в кольцевой зазор между пружиной и шпинтоном. Новым является то, что фланец втулки, имеющий диаметральные выступы переменного сечения, прикреплен к балке, причем кольцевой шов между ступицей шпинтона и балкой жестко перекрыт фланцем втулки, а продольный шов балки - диаметральными выступами.

Технический результат выразится в следующем.

Перекрытие сварочного шва балки диаметральными выступами фланца, приваренными к нижней стороне продольной коробчатой балки, позволит снизить концентрацию напряжений, приходящуюся на сварочный шов вокруг шпинтона.

Прилагаемые чертежи изображают:

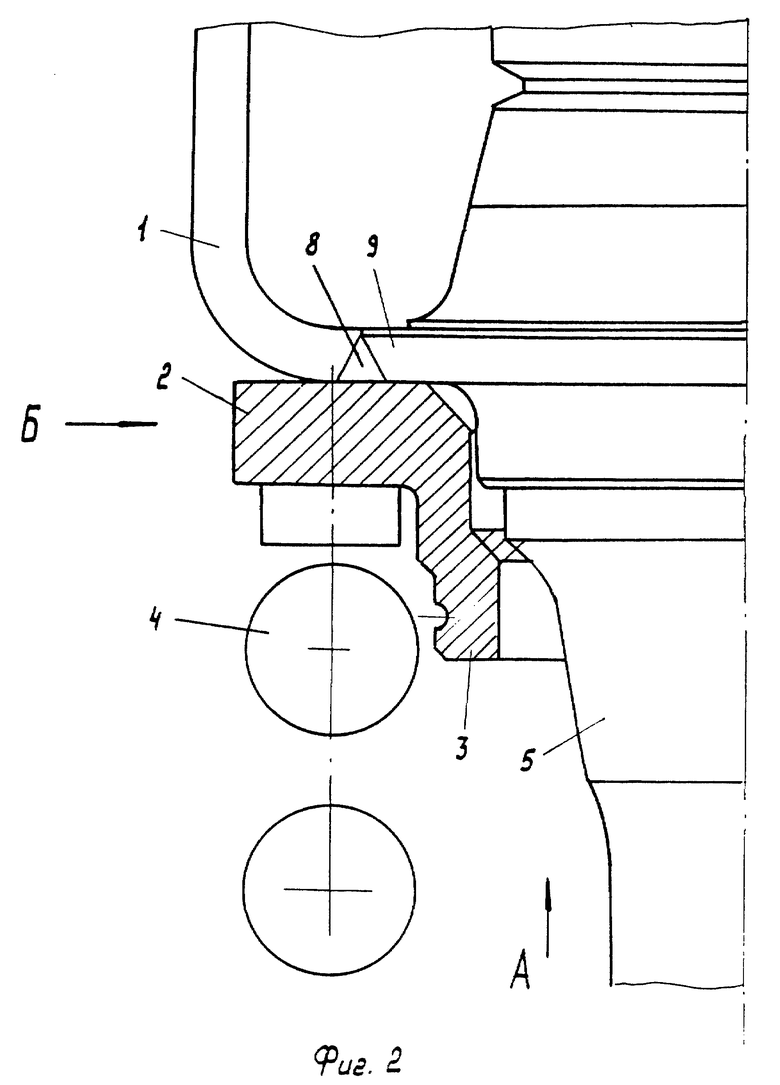

на фиг. 1 - узел рамы для буксовой подвески (вариант 1);

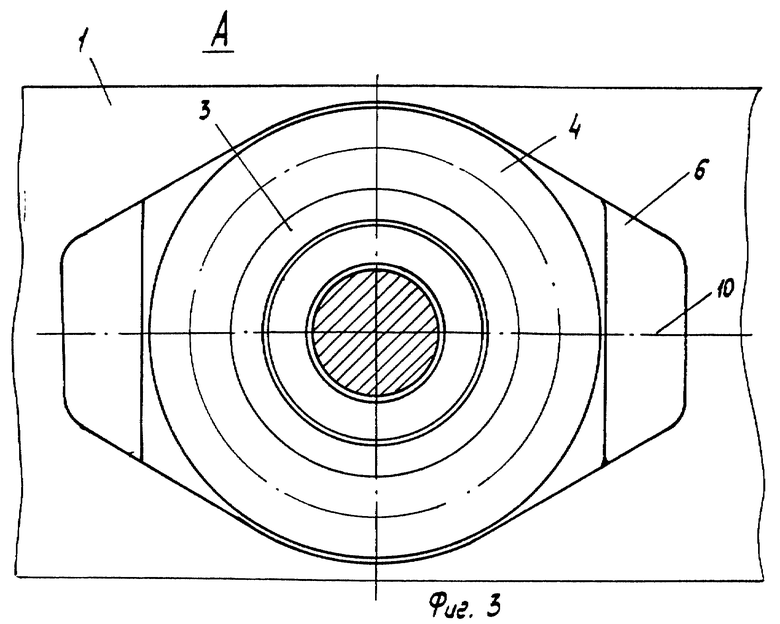

на фиг. 2 - узел рамы для буксовой подвески (вариант 2);

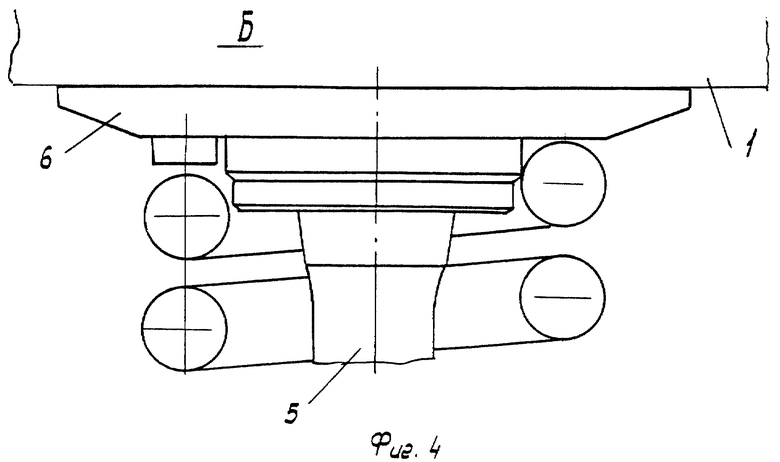

на фиг. 3 - вид А на фиг. 2 (повернуто на 90o);

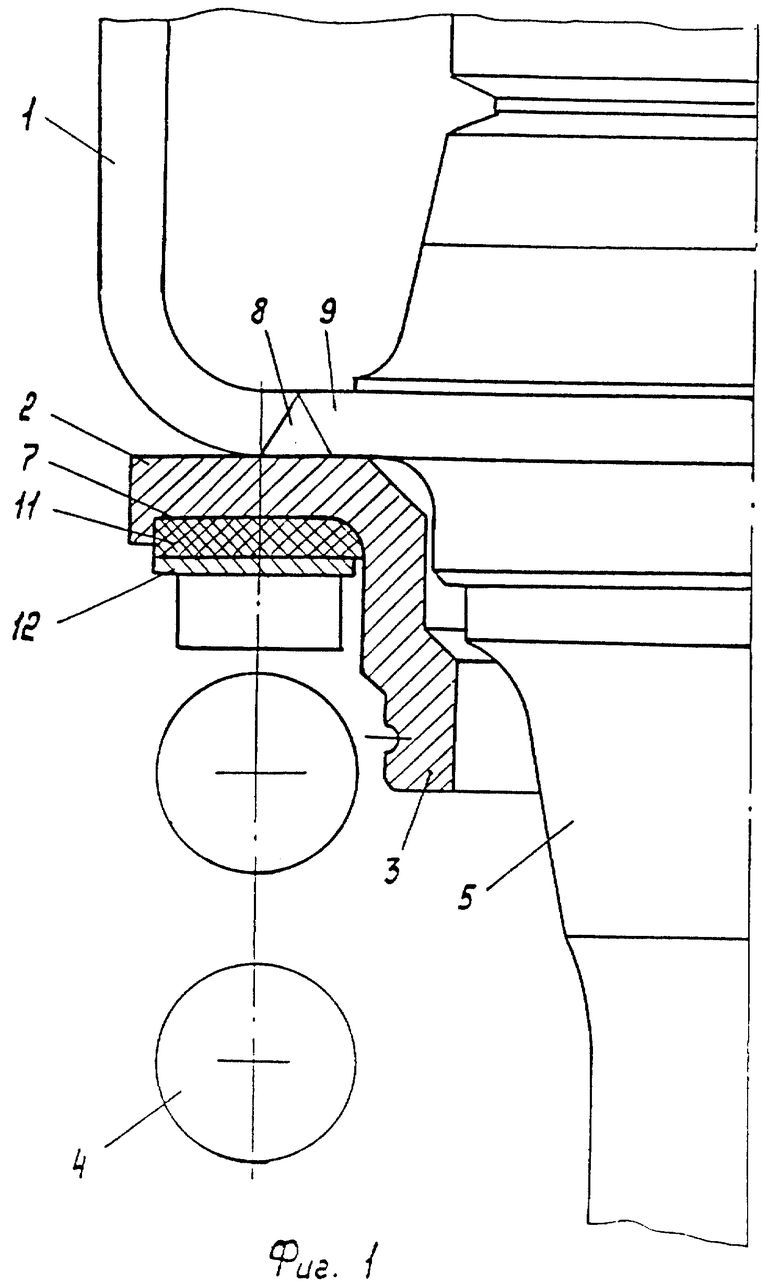

на ффиг. 4 - вид Б на фиг. 2.

Варианты 1, 2. Узел рамы для буксовой подвески включает продольную коробчатую балку 1, опирающуюся на подпружиненный фланец 2 втулки 3, помещенной в кольцевой зазор между несущей цилиндрической пружиной 4 и шпинтоном 5. Фланец 2 имеет диаметральные выступы 6 переменного сечения и выточку 7. Он прикреплен к нижней стороне коробчатой балки 1 сварным соединением.

Кольцевой сварной шов 8 между ступицей 9 шпинтона и коробчатой балкой 1 перекрыт внахлест приваренным к ступице 9 шпинтона и коробчатой балке 1 фланцем 2 втулки 3.

Продольный сварочный шов 10 коробчатой балки 1 перекрыт внахлест приваренными к нижней стороне коробчатой балки 1 диаметральными выступами 6 втулки (фиг. 3).

Кольцевой резиновый амортизатор 11 зафиксирован в выточке 7 и взаимодействует с пружиной 4 посредством подпятника 12.

Вертикальные нагрузки от колесной пары передаются пружинами 4 (в первом варианте) через подпятник 12, кольцевой амортизатор 11 на фланец 2 с диаметральными выступами 6, а во втором варианте непосредственно от пружины 4 на фланец 2.

Сварное соединение диаметральных выступов с нижней стороной коробчатой балки, перекрывающих ее продольный шов, позволяет снизить концентрацию напряжений, приходящихся на сварной шов вокруг шпинтона.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ КРЕПЛЕНИЯ ФЛАНЦА ШПИНТОНА К РАМЕ ТЕЛЕЖКИ | 2000 |

|

RU2179125C1 |

| УЗЕЛ КРЕПЛЕНИЯ ШПИНТОНА К РАМЕ ТЕЛЕЖКИ | 2000 |

|

RU2196692C2 |

| ПРОДОЛЬНАЯ БАЛКА ШПИНТОННОЙ РАМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375224C2 |

| КОРОБЧАТЫЙ УЗЕЛ ТЕЛЕЖКИ ВАГОНА МЕТРО | 2008 |

|

RU2385244C1 |

| КЛАПАН ОСЕВОГО ПОТОКА | 2003 |

|

RU2260731C2 |

| Трехосная тележка скоростного грузового вагона | 2021 |

|

RU2762960C1 |

| УСТРОЙСТВО ДЛЯ ЧРЕСКОСТНОГО ОСТЕОСИНТЕЗА | 1998 |

|

RU2140223C1 |

| АППАРАТ ДЛЯ ЧРЕСКОСТНОГО ОСТЕОСИНТЕЗА | 1998 |

|

RU2139006C1 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2292282C1 |

| ВЕРХНЯЯ ОПОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2272716C1 |

Изобретение относится к конструктивным элементам тележек метро. Узел содержит продольную коробчатую балку, которая опирается на подпружиненный фланец втулки. Втулка помещена в кольцевой зазор между пружиной и шпинтоном. Фланец втулки прикреплен к коробчатой балке и имеет диаметральные выступы переменного сечения и выточку. Кольцевой сварной шов между ступицей шпинтона и коробчатой балкой перекрыт внахлест приваренным к названным ступице и балке фланцем втулки. Продольный сварочный шов коробчатой балки перекрыт приваренными к нижней стороне коробчатой балки диаметральными выступами. В выточке фланца втулки зафиксирован кольцевой амортизатор, взаимодействующий с пружиной посредством подпятника. Заявленная конструкция узла позволяет повысить жесткость коробчатой балки в зоне крепления шпинтона. 2 с.п. ф-лы, 4 ил.

| БУКСОВЫЙ УЗЕЛ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 0 |

|

SU183234A1 |

| Устройство для связи двухоснойбАлАНСиРНОй ТЕлЕжКи C РАМОй СлиТ-КОВОзА | 1979 |

|

SU796026A1 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2008 |

|

RU2370614C1 |

| Трубчатая телескопическая рудничная стойка | 1947 |

|

SU73119A1 |

| КРИОСТАТ ДЛЯ ЖИДКОГО ГЕЛИЯ | 1972 |

|

SU421864A1 |

Авторы

Даты

2001-12-10—Публикация

2000-08-14—Подача