Известны устройства для автоматической за,мены катушек намоточных аюпаратов, состоящие из питателя, платформ для подачи катушек к зажимам, зажимных шайб и средств блокировки и управления. Такие устройства предназначены для одного типоразмера катушек, громоздки и имеют сложную схему управления и блокировки.

Предложенное устройство отличается от известных тем, что подвижные платформы и средства блокировки закреплены на двух параллельных при1водных гибких органах, например цепях, огибаюш,их ло криволинейной траектории ось катушки; Кроме того, зажимные шайбы намоточного аппарата связаны между собой упругой диафрагмой на гидравличеокой подушке.

Эти отличия упрощают конструкцию устройства, повышают надежность и возможность его использования для катушек различного размера.

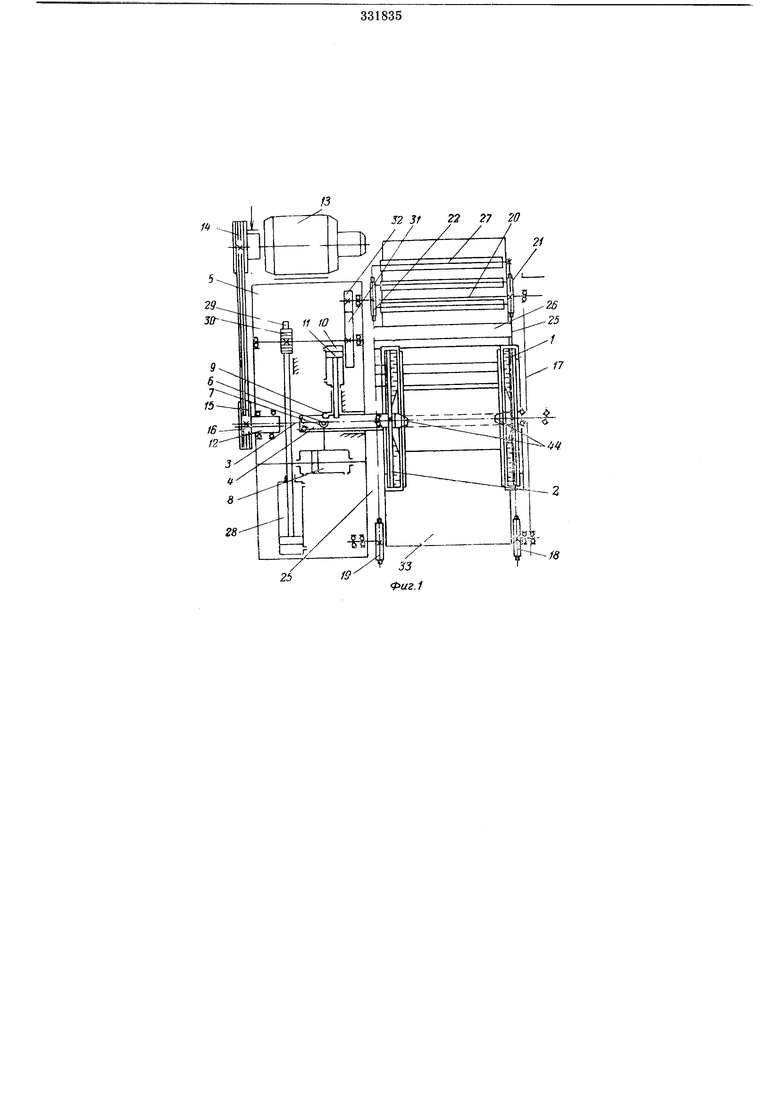

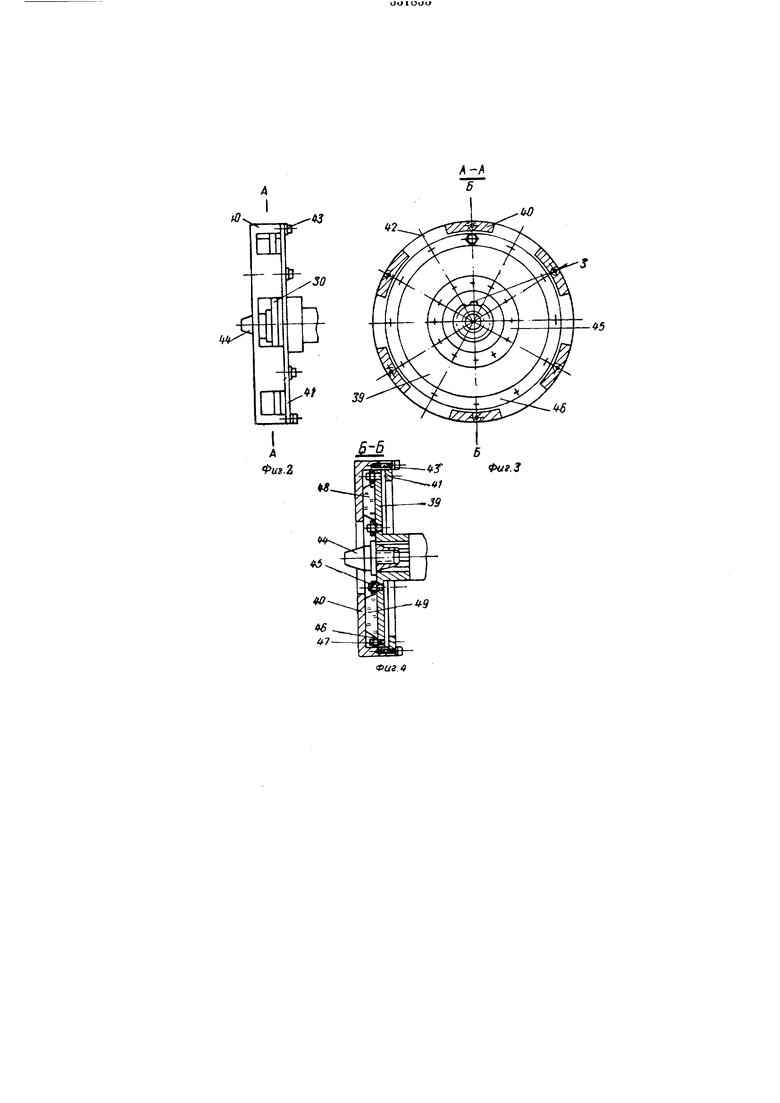

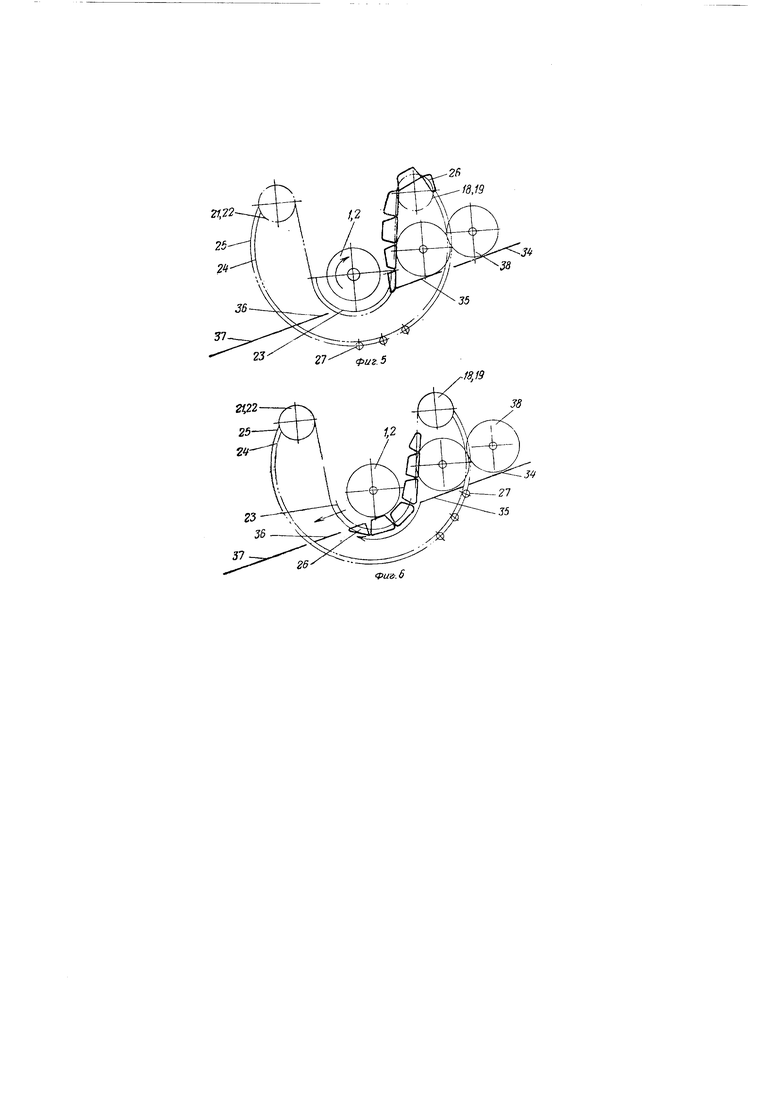

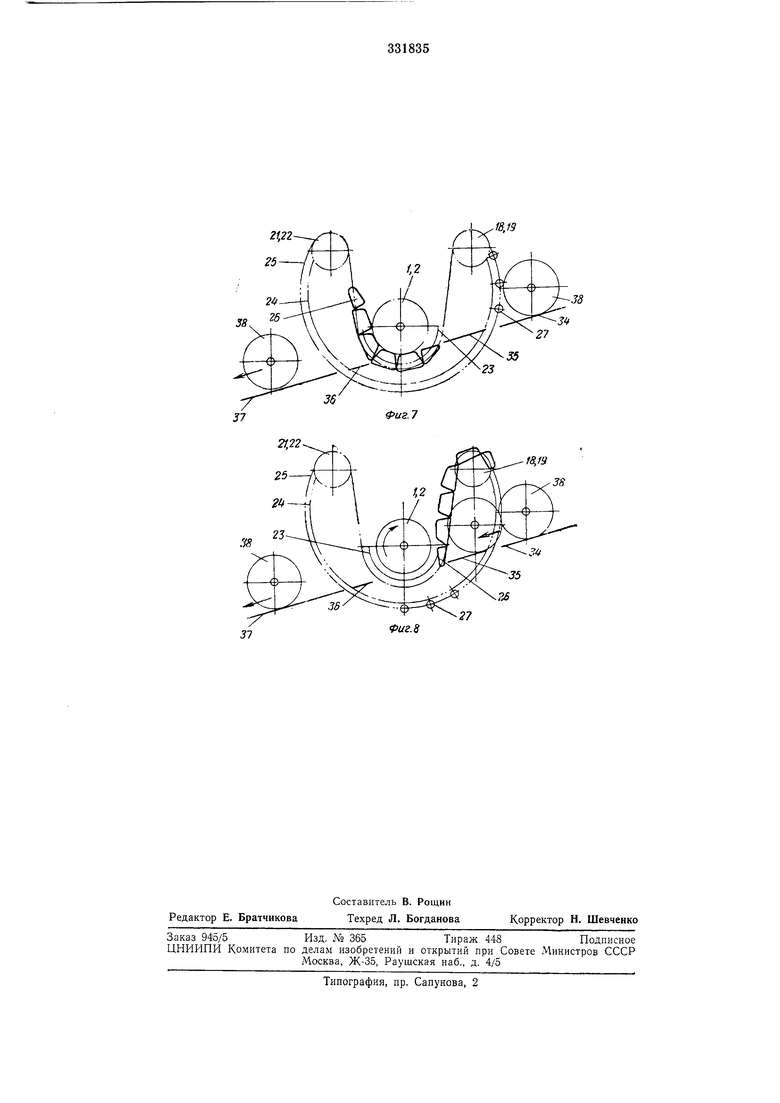

На фиг. 1 схематично показано предлагаемое устройство, общий вид; на фиг. 2 - общий вид опорной зажимной поводковой шайбы, вид сбоку; на фиг, 3-разрез по А-А на фиг. 2; на фиг. 4 - разрез но Б-Б на фиг. 3; на фиг. 5, 6, 7, 8-последовательность вьшолиения операций разгрузки, загрузки и блокировки катушек, траектория движения под/вижных платформ, роликов блокировочного устройства и несущих их нитей, а также движения катущек вдоль наклонного желобка. Устройство состоит из неприводной опорной

поводковой шайбы /, приводной опорной поводковой шайбы 2, установленной на шлинделе 3, который закреплен в пиноли 4 шпиндельной бабки 5 на подшипниках качения с возможностью продольного возвратно-постунательного перемещения. Пиноль 4 связана посредством двух цапф 6 и вилки 7 с гидроцилиндром 8, шток которого закреплен неподвижно в Kopnj-ce шпиндельной бабки 5. На поверхности пиноли 4 выполнены пазы 9,

в которые может быть введен посредством гидроцилиндра 10 фиксатор со штоком 11 для удержания пиноли 4 в необходимом положении. Шпиндель 3, кроме того, закреплен при помощи шлицевого соединения с опорой 12,

которая установлена в корпусе шпиндельной бабкн на подшипниках качения и связана с электродвигателем 13 при помощи клиноременной передачи 14, 15, 16. Неприводная опорная поводковая шайба / установлена на

опоре 17 (у сдвоенного начмоточного аппарата на промежуточной опоре) на подшипниках качения. На шпиндельной бабке 5 и оноре 17 на подшипниках качения закреплены консольно звездочки 18, 19, а на валу 20 - з,везпараллельно опорным поводковым щайоам I, 2. На шяивдельной бабке 5 и опоре 17 также закреплены криволинейные направляющие 23, 24 {фиг. 5, 6, 7, 8). Звездочки 18, 21 и 19, 22 связаны между собой нопарно гибкой нитью, например цепью 25, которая, опираясь своими роликами на направляющие 23, 24, охватывает опорные поводковые шайбы /, 2 с трех сторон, как показано на фиг. 5, 6, 7, 8. Цепи 25 несут сменные платформы 26 и блокнровочные ролики 27, а также устройства для воздействия на концевые выключатели органов управления (на чертежах не показаны), приводов цепей 25 и пиноли 4. Концевые выключатели органов управления разме- 5 шены на корпусе шпиндельной бабки вдоль траектории движения цепей 25. Сменные платформы 26 и блокировочные роликн 27 приводятся в движение от гидроцилиндра 28 при помоши зубчатой рейки 29, зубчатого 20 колеса 30, пары зубчатых .колес 31, 32, звездочек 21, 22 и цепей 25. Между шпиндельной бабкой 5 и опорой 17 установлен наклонно регулируемый желоб 33, имеющий разрывы на участках прохождения цепей 25 (фиг. 5,25 6, 7,-8)..-Желоб .выполняет функции питателя (участки 34, 35) н разгружателя (участки 36, 3i). Катушки 38 устанавливаются в желоб Вручную и скатываются с него в зону закрепления и, далее, уже наполненные, подзо собственным весом. Приводная и неприводная опорные поводковые шайбы 1, 2 одинаковы по конструкции и закрепляются на валах при помощи шлйцевого соединения. Шайбы состоят из корпуса 39, фрикционного35 диска 40 и ограничительного кольца 41. Корпус 39 имеет на периферии зубья в виде шлицев 42. Фрикционный диск 40 выполнен в виде стакана заданной глубины, который выполиен на своей периферии с пазами, вьшол-40 ненными в виде шлицев. Корпус 39 и фрикционный диск 40 сопрягаются между посредством указанных пазов, благодаря чему фрикционный диск 40 может передвигаться вдоль пазов и не может проворачиваться45 относительно корпуса 39. Фрикционный диск 40 базируется по поверхности виаднн на корпусе 39 по подвижной посадке. Для ограничеиия продольного перемещения фрикционного диска 40 относительно корпуса 39 слу-50 жит кольцо 41, которое закре1пляется к выступам фрикционного диска 40 при помощи болтов 43. Корпус 39 удерживается на шпинделе 3 от продольного перемещения сменным центром 44, связанным со шпинделем при по-55 мощи резьбового соединения (фиг. 4). На торцовой поверхности корпуса 39 (фиг. 4) закреплена при .помощи шайб 45, 46 и болтов 47 кольцевая упругая диафрагма 48, упирающаяся во внутреннюю стенку фрик-60 циониого диска 40 и образующая с корпусом 39 кольцевую полость 49. Кольцевая полость 49 заполнена жидкостью, например машинным маслом. Для регулирования давления масла в полости 49 через стенку корпуса 3965 может быть ввернут специальный болт (на чертежах не показан). Величина давления масла в полости 49 зависит от объема болта введенного в жидкость. Описанное устройстство работает следую щим образом. Для пуска в работу намоточного аппарата оператор устанавливает в желоб питателя 34, 35 несколько пустых катушек 38, которые скатываются по нему под собственным весо.м и выстраиваются в ряд одна за другой (фиг. 5j, при этом первая катушка проходит свободно между ветвями цепи 25 и останавливается, так как дальнейшему ее продвиже ию препятствуют внутренние стенки подвижиых платформ 26. Нажач соответствуюш,ую кнопку, оператор при помоши гидроцилиндра 26 и передачи, состояшей из рейки 29, колец 30, 31, 32 и звездочек 21, 22 приводит движение цени 25 и вместе с ними платформы 26. Когда платформы 26 займут положение, указанное на фиг. 6, от концевого выключателя, установленного вдоль цепи, поступает сигнал на включение гидроцилиндра 10, который освобождает пиноль 4 от фиксатора 11. Фиксатор 11 ъ крайнем положении воздействует на концевой выключатель, от которого поступает сигнал на включение в работу, через электромагнит и золотник гидроцилнндра 6. Гидроцилиндр 8 через вилку 7 н цапфы 6 отводит ниноль 4 и вместе с ней поводковую шайбу 2 в крайнее положение, Между поводковыми шайбами 1, 2 создается просвет, достаточный для прохождения катушки 38. Далее гидроцилиндр 28 выставляет платформы 26 в .положение загрузки (фиг. 7). Платформа 26 останавливается в необходимом полол.ении автоматически от концевого выключателя, установленного в соответствуюЩ м месте вдоль траектории движения цепи 25 (на чертежах концевые выключатели не показаны), который воздействует через электромагнит на золотник гидроцилиндра 28 и отключает его. При движении платформ 26 в конечное положение блокировочные ролики 27 продвигаются между первой и второй катушками иитателя и тем самым препятствуют скатыванию по желобу следующей катушки, в то время как первая катушка свободно скатывается с участка 35 на подвижные платфорумы (фиг. 7) н останавливается напротив поводковых шайб 1, 2, т. е. ось катушки почти совпадает с осями центров 44 поводковых шайб. После того, как платформы 26 н катушка 38 займут конечное положение (фиг. 7), от концевого выключателя подается сигнал на включение в работу гидроцилиндра 8, который перемещает пиноль 4, а вместе с ней шпиндель 5 и приводную поводковую шайбу 2 в направлении к опоре 17, при этом катушка 38 надевается на конусы центров 44, для чего она предварительно смеи,ается в сторону к опоре 17 и зажимается между подпружиненными фрикционными дисками 40 поводКОБЫХ шайб /, 2 по .всей .площади их контакта. В конечном положении гпдроцилиндр 8 воздействует на концевой выключатель, от которого поступает сигнал на электромагнит золотника гидроцилиндра 10. Гидроцилиндр 10 вводит в паз 9 пиноли 4 фиксатор // для Задержания пиноли в необходимом положении, при этом фиксатор // воздействует на концевой выключатель (на чертежах не показан), от которого включается в работу гидроцилиндр 28, при помощи которого платформы 26 возвращаются в исходное положение (фиг. 5, 8). Блокировочные ролики 27 также возвращаются в исходное положение, а последующие катушки занимают места впереди стоявших катущек. Для памотки на катушку проволоки включается электродвигатель 13, который сообщает катушке необходимую скорость. При вращении поводковых щайб /, 2 жидкость в полости 49 под действием центробежных сил стремится занять наиболее удаленное от оси положение, в ней возникает дополнительное давление, которое через упругую диафрагму прилагается к фрикционным дискам и через них к щекам катушек. Чем больше число оборотов катушки, тем надежнее она зажата между поводковыми шайбами. После наполнения катушки проволокой и ее остановки операция по замене катушки осуществляется авто.матически. По команде от автоматической схемы управления включается в работу гидроцилиндр 28, и далее работа протекает в той последовательности, как при загрузке первой катущки. Когда платформы 26 занимают положение, указанное на фиг. 6, наполненная катушка освобождается из поводковых щайб /, 2 и скатывается по наклонному желобу разгружателя, сначала через участок 36, а затем через участок

37 (фиг. б). Подвижные платформы 26 в положениях, указанных на фиг. 5 и 8, одновременно выполняют функции подвижных огражденнй. Устройство может быть переналажено

для другого типоразмера катушек, для чего заменяются центры 44 и платформы 26, а также подрегулируется желобчатый питатель и разгружатель. Так как в предлагаемом устройстве механизмы загрузки, разгрузки и блокировки имеют жесткую связь, то тем самым обеспечивается строгая синхронизация и повышается надежность работы устройства. Такое выполнение устройства обеспечивает выполнение операций загрузки, закрепления и

разгрузки катущек в заданной последовательности.

Предмет изобретения

1.Устройство для автоматической замены катущек намоточного аппарата, состоящее из нитателя, платформ для подачи катущек к зажимам, зажимных шайб и средств блокировки и управления, отличающееся тем, что,

с целью его упрощення, повышения надежности и возможности использования для катушек различного размера, подвижные платформы и средства блокировки закреплены на двух параллельных приводных гибких органах, например цепях, огибающих по криволинейной траекторин ось катущки.

2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения надежной установки и закрепления катушек различных размеров между зажимными шайбами намоточного аппарата, последние связаны между собой посредством упругой диафрамы на гидравлической подушке.

25

22 27 20

/ /

21

18

tO

W7

21,72

25

2

Фиг-. 6

38

27

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной намотки на катушки нитеобразных материалов | 1972 |

|

SU448903A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1973 |

|

SU394124A1 |

| Устройство для непрерывной намотки на катушку нитеобразных материалов | 1974 |

|

SU691225A2 |

| Шпиндельная бабка токарного автомата | 1983 |

|

SU1096040A1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| Станок для полуавтоматической намотки электрических катушек с сердечником | 1957 |

|

SU111158A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СКОРОСТНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360128A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СПАРЕННЫХ СЕРИЕСНЫХ | 1973 |

|

SU388307A1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 1995 |

|

RU2095171C1 |

| Токарный полуавтомат | 1973 |

|

SU512000A1 |

Даты

1972-01-01—Публикация