1

Изобретение относится к производству порошковых материалов.

Известно устройство для получения порошка из расплавленного металла, П|редста1вляющее вращаюи1ийся диск, на который подают расплавленный металл.

Однако при получении порошков металлов с высокой температурой плавления (от 500 до 1500°С) происходит очень быстрое разрушение враш.а1юш.егося диска, практически установка хорошо работает только с металлами, которые имеют пизкую т. пл. (до 300- 400°С). Кроме того, установка не обеспечивает получения одновременно порошка различиой фракции.

Цель изобретения - обеспечить получение порошков с высокой т. пл.

Это достигается тем, что диск снабжен профилированной вставкой из пористого огнеупорного материала, помеш;енной в выполненной в диске кольцевой выемке, кроме того, в диске выполнены полости, расположенные под вставкой, соединенные с источником нейтрального газа, имеюш,его небольшое избыточное давление; дно профилированной поверхности вставки выполнено с радиальными гофрами.

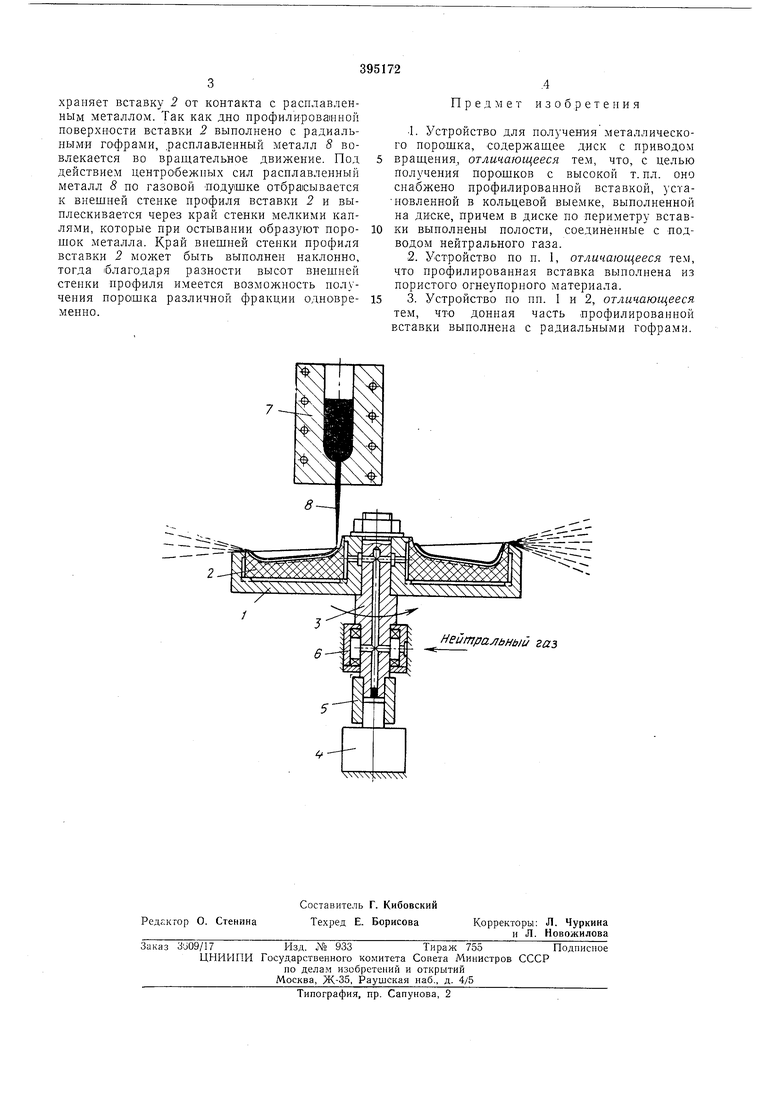

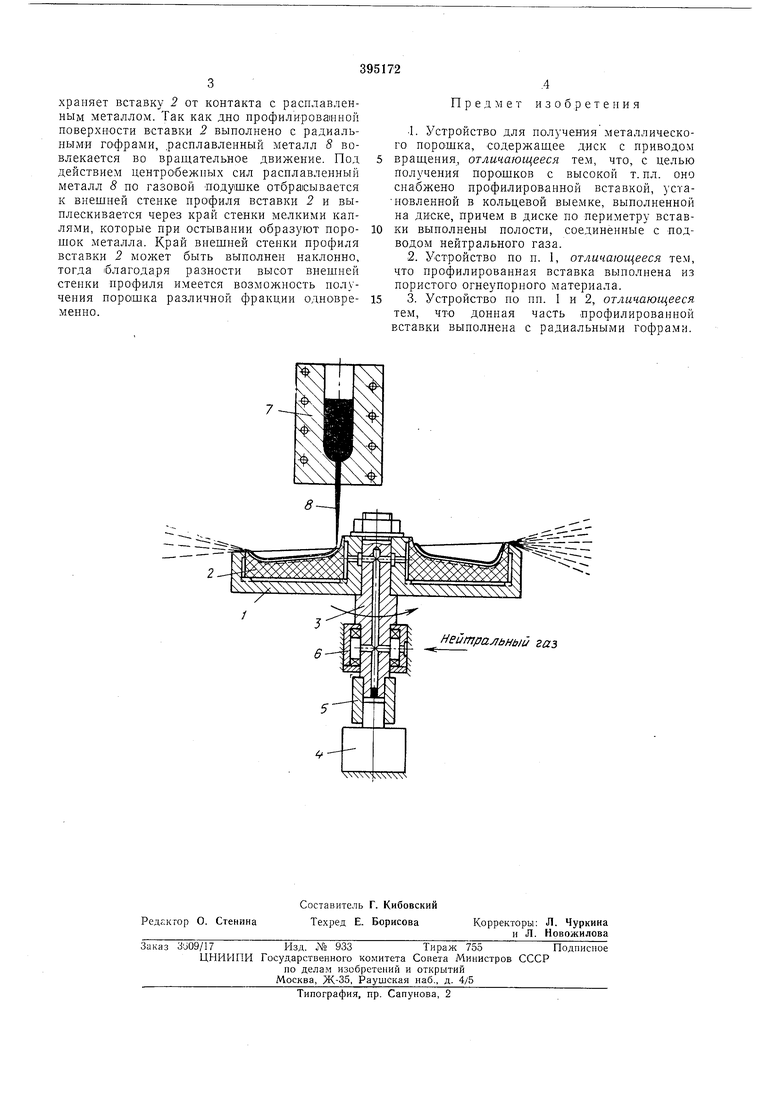

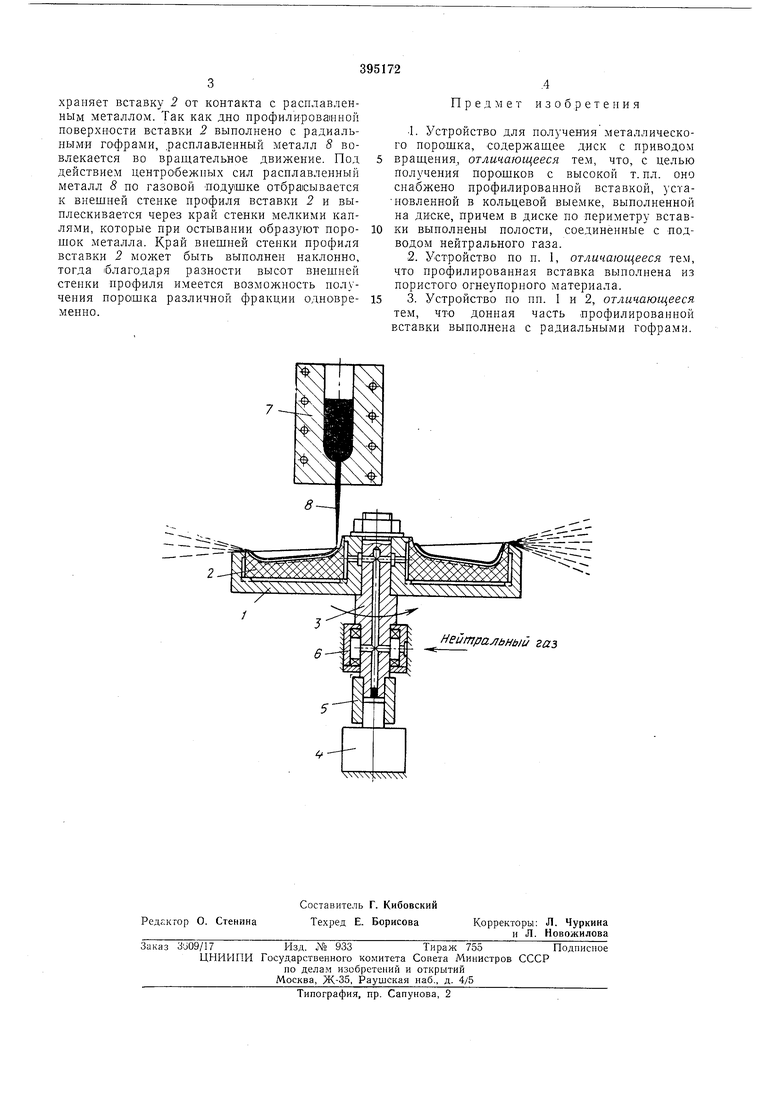

На чертеже изображена схема предлагаемого устройства.

Устройство представляет собой врашающийся диск /, в его кольцевой проточке установлена профилированная вставка 2 из пористого огнеупорпого материала. Диск / закреплен на валу 3, который служит для передачи врашательного движения от привода 4 через муфту 5 к диску /. Вал 3 имеет

отверстия для соединения полостей в диске /, расположенных под вставкой 2, через опору 6 с источником нейтрального газа, и.меюпдего небольшое избыточное давление. Над диском / расположена печь 7 с расплавленным металлом 8.

Устройство работает следуюшим образом. В исходном положении заслонка печи 7 закрыта, и расплавленный металл 8 не вытекает. Включают привод 4, и проис.ходит разгон диска / и вставки 2 до нужных оборотов. Далее в полости диска 1 под вставку 2 подают нейтральный газ под небольшим избыточным давлением через опору 6 и вал 3. Газ выходит через поры вставки 2 наружу. Открывают заслонку печи 7, и расплавленный металл 8 попадает на внутреннюю стенку профиля вставки 2, но благодаря выходу газа и вращению вставки .2 не соприкасается с ней: образуется газовая подушка, которая предохраняет вставку 2 от контакта с расплавленным металлом. Так как дно профилироваиной поверхности вставки 2 выполнено с радиальными гофрами, расплавленный металл 8 вовлекается во вращательное движение. Под действием центробежных сил расплавленный металл 8 но газовой лодушке отбрасывается к внешней стенке профиля вставки 2 н выплескивается через край стенки мелкими каплямн, которые при остывании образуют порошок металла. Край внешней стенки профиля вставки 2 может быть выполнен наклонно, тогда (благодаря разности высот внешней стенки профиля имеется возможность нолучения порошка различной фракции одновременно.

.4 Предмет изобретения

1. Устройство для получения металлического порошка, содержашее диск с приводом

враш,ення, отличающееся тем, что, с целью

получения порошков с высокой т. пл. оно

снабжено профилированной вставкой, установленной в кольцевой выемке, выполненной

на дИСке, причем в диске по периметру вставки выполнены полости, соединенные с подводом нейтрального газа.

2. Устройство по п. 1, отличающееся тем, что профилированная вставка выполнена из пористого огнеупорного материала.

3. Устройство по пп. 1 и 2, отличающееся тем, что донная часть профилированной вставки выполнена с радиальными гофрами.

Нейтральный газ

| название | год | авторы | номер документа |

|---|---|---|---|

| Диск для центробежного распыления расплавленного металла | 1974 |

|

SU475216A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1972 |

|

SU428786A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 1971 |

|

SU308778A1 |

| Устройство для нанесения порошковых покрытий | 1983 |

|

SU1148650A1 |

| Устройство для центробежного распыления металла | 1981 |

|

SU1017435A1 |

| Установка для горизонтального непрерывного литья и прессования металла методом конформ | 2018 |

|

RU2709309C1 |

| ФОРСУНКА ДЛЯ ПОДАЧИ ГАЗА | 1972 |

|

SU337397A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЛИТЬЯ МЕТАЛЛОВ И ИХ СПЛАВОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2238819C1 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ РАСПЛАВЛЕННОГОМЕТАЛЛА | 1971 |

|

SU296617A1 |

Авторы

Даты

1973-01-01—Публикация