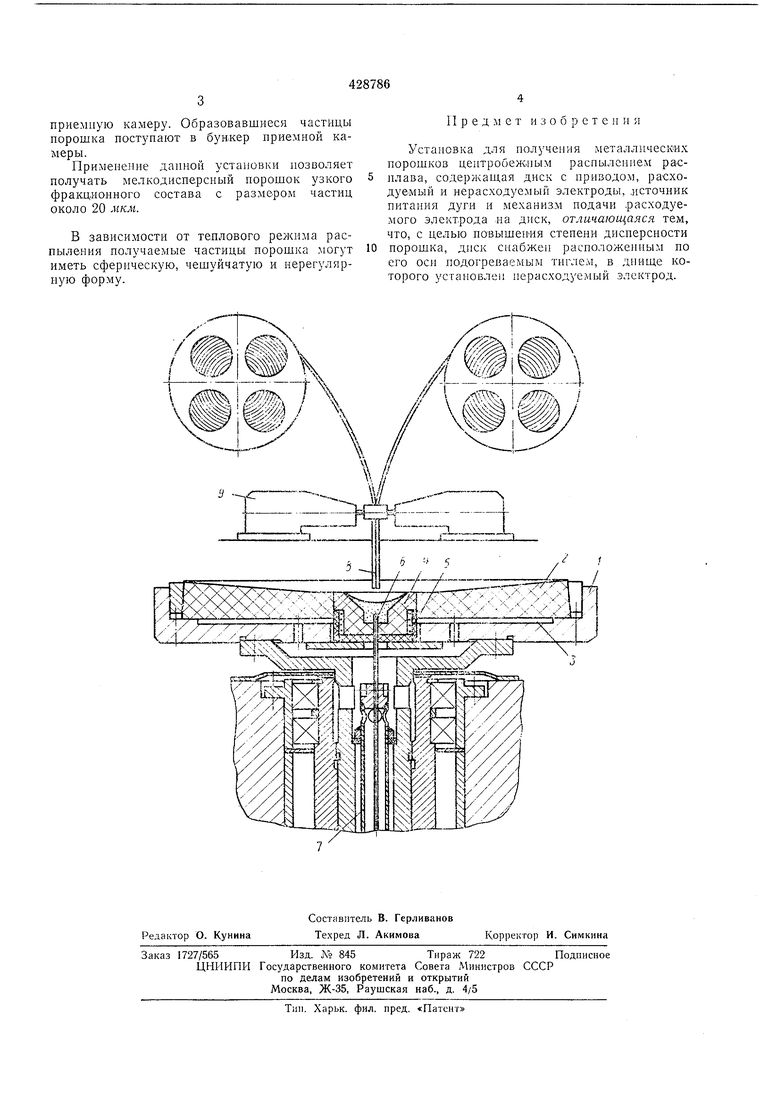

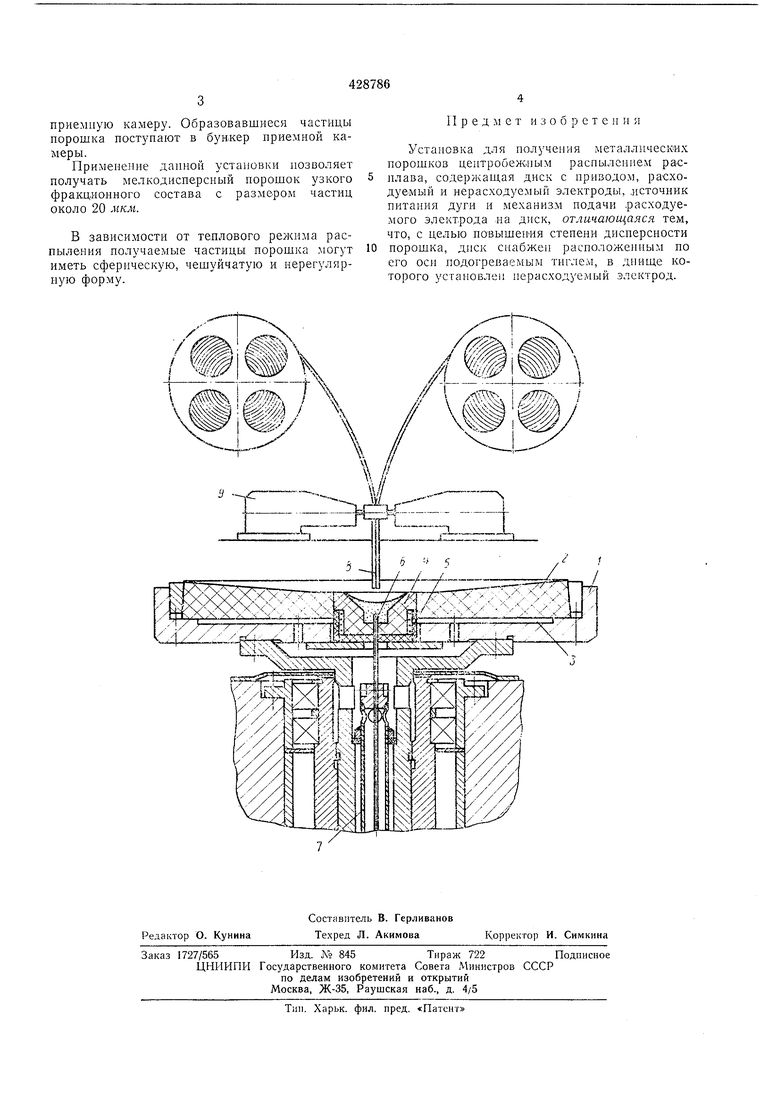

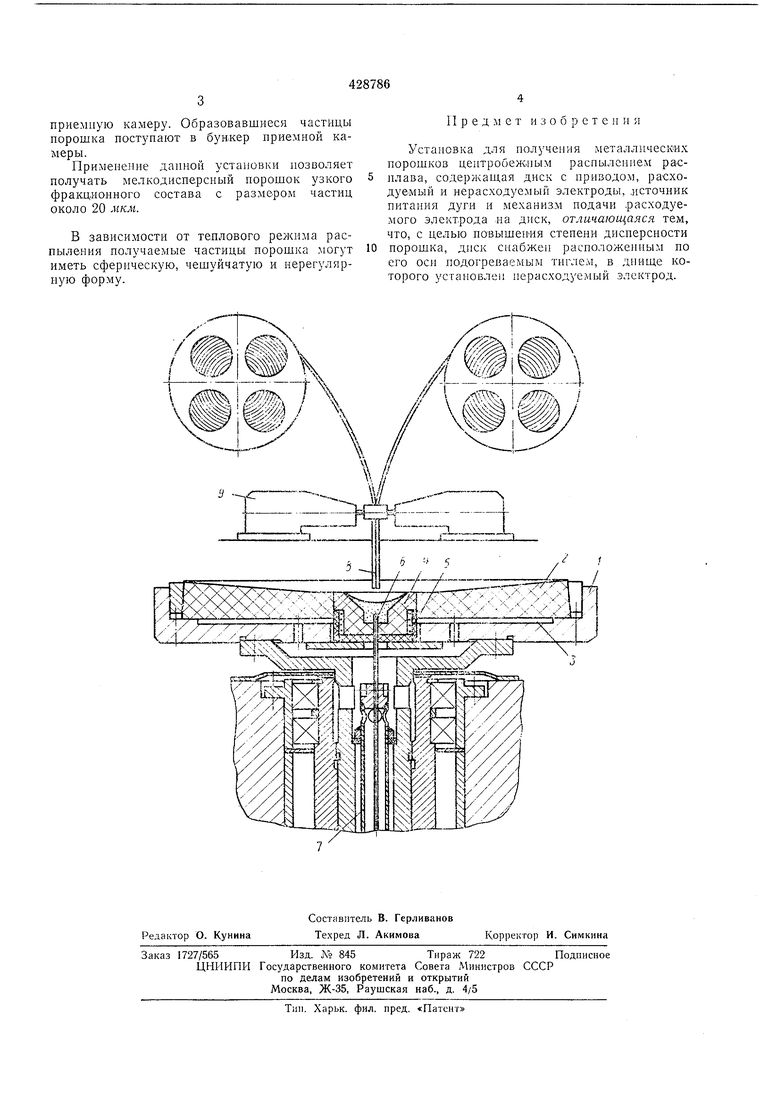

Изобретеппе касается иолучепия металлических порошков центробежным распылением расплавов. Извест1 а установка для центробежного расныления расплавов, включающая расходуемый и нерасходуемый электроды, причем первый из них является центробежным распылителем, механизм подачи расходуемого электрода, источник питания дуги, устройство для подачи инертного газа и привод для вращения расходуемого электрода. Известная устаиоВ:Ка, одна.ко, не позволяет получать тонкодисперсные норошки с размером частиц около 20 мкм. Цель изобретеиия - повышеЕие степени дисперсности порошка. Для этого вращающийся диск, с которого осуществляется центробежное распыление расплава, снабжен расположенным по его оси подогреваемый тиглем, в днище которого установлен нерасходуемый электрод. На чертеже изображена предлагаемая установка. О.па состоит из вращаемого от привода центробежного диска 1, на котором помещена пористая керамическая вставка 2. диском / и вставкой 2 .имеется полость 3, в .которую под давлением подают инертный газ. На диске / по оси его вращения установлен огнеупорный тигель 4, снабженный электроподогревателем 5. В днище тигля вмонтирован иерасходуемый электрод 6, выполненный из тугоплавкого металла, например вольфрама. Электрод 6 иодключен к источнику питания дуги трубчатым тоководом 7, которьп одновременно служит для подачи инертного газа в полость 3. Диск помещают в герметичную ириемпую камеру, продуваемую инертньгм газом. Расходуемые электроды 8 подают в зону дуги механизмом 9. Предложенное устройство работает следующим образом. При иепрерывной нодаче механизмом 9 расходуемых электродов 8 в зону горения дуги они плавятся и металлический расплав заполняет тигель 4, в днище которого установлен нерасходуемый электрод 6. Под действ.нем центробежных сил жидкий металл вытекает из тигля 4 и растекается тонкой нленкой толщиной 5-10 мкм по поверхности пористой вставки 2 диска /, вращаемого от привода. При этом нагретый инертный газ, подаваемый под избыточным давлением в полость 3, образует на поверхности вставки .2 газовую подущку для иредотвращеиия контакта расплава с материалом вставки. Плелка расплава, стекающая с поверхности вращающегося диска, разрушается на отдельные капли, кристаллизующиеся в потоке холодного инертного газа, продуваемого через

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Способ электродугового диспергирования тугоплавкого материала | 2022 |

|

RU2806647C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| Устройство для производства металлического порошка | 1984 |

|

SU1187917A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ВОЛОКНА | 2004 |

|

RU2277999C2 |

Авторы

Даты

1974-05-25—Публикация

1972-11-15—Подача