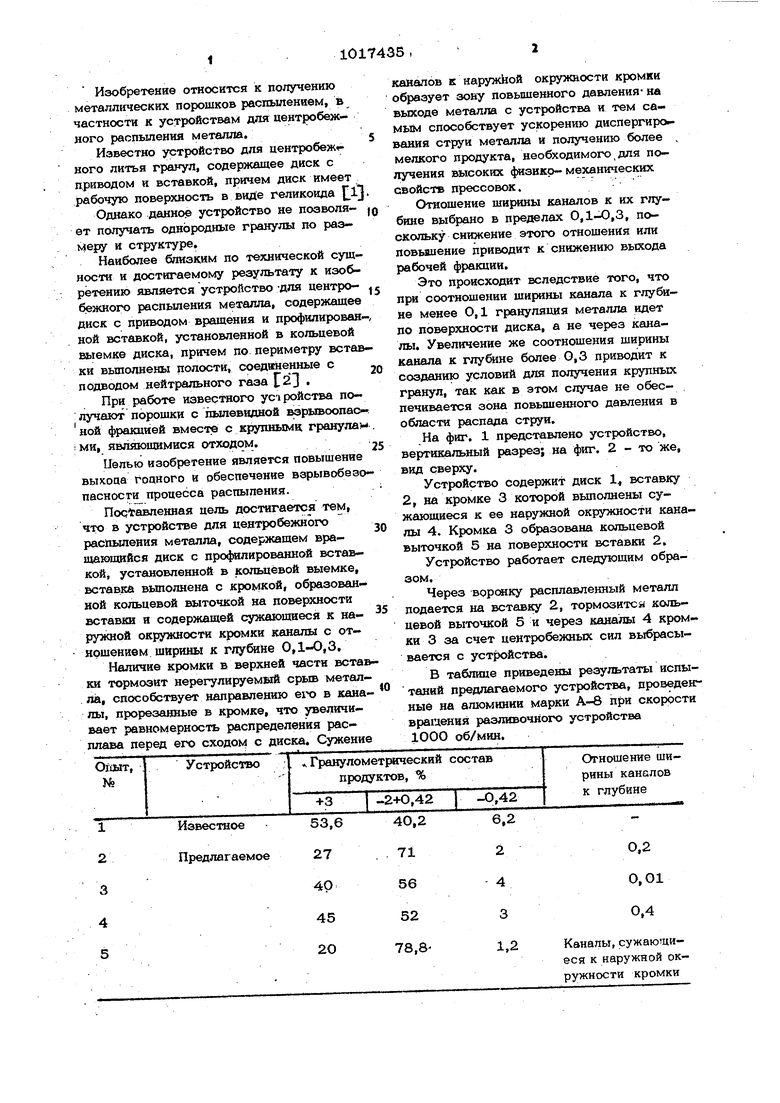

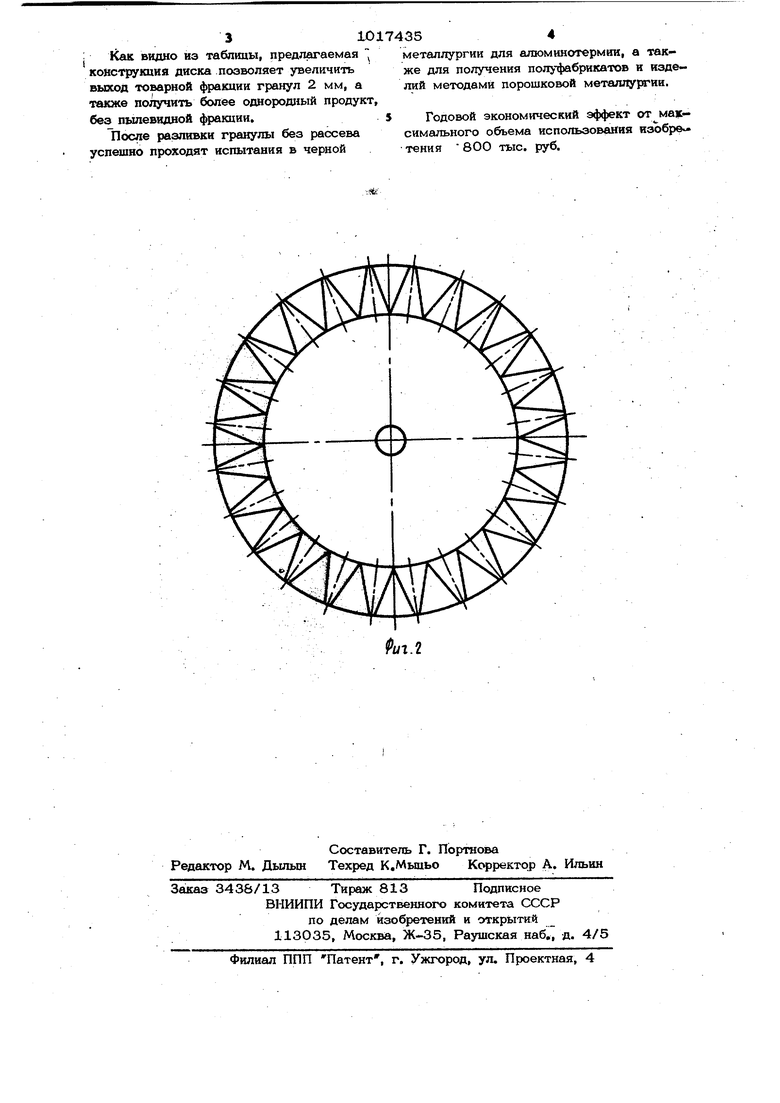

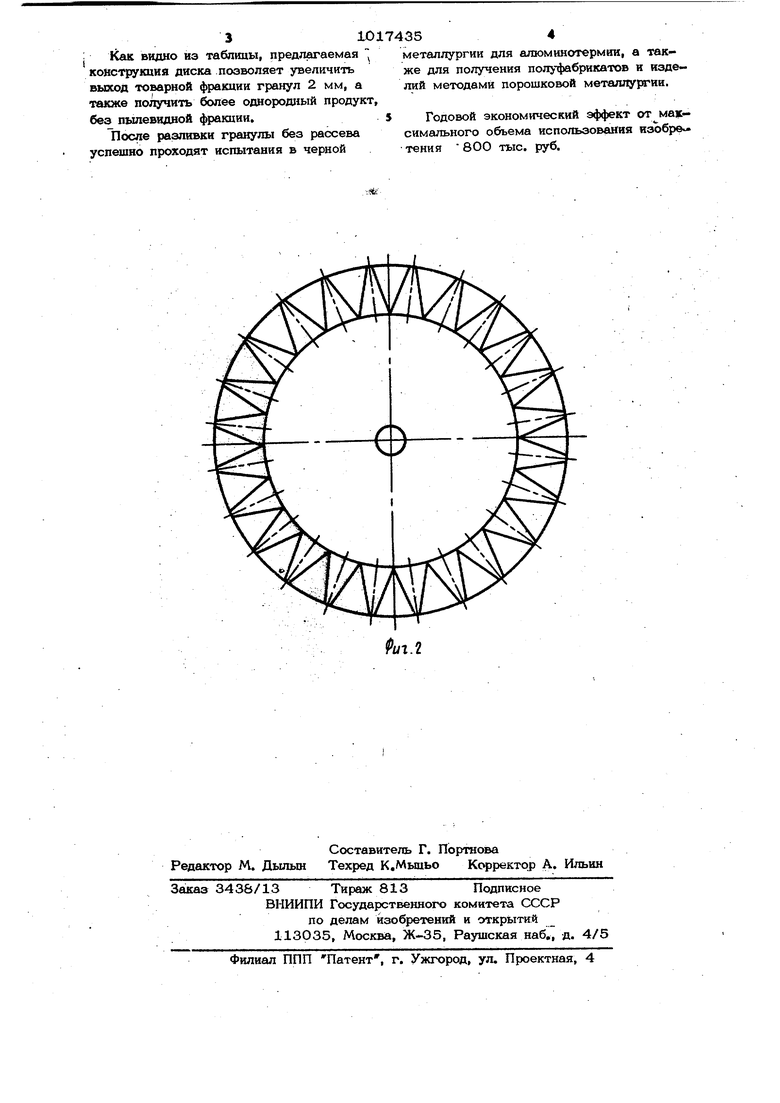

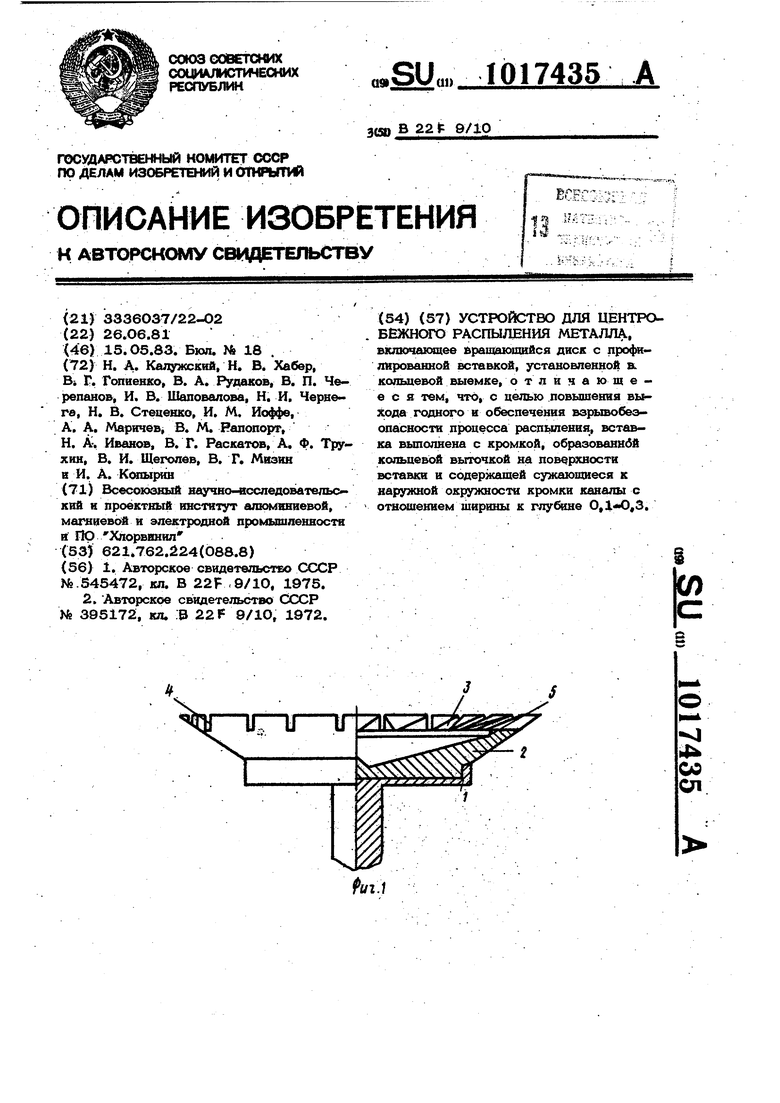

Изобретение относится к получению металлических порошков распылением, в частности к устройствам для центробежного распьшения металла. Известно устройство для центробежгного литья гранул, содержащее диск с приводом и вставкой, причем диск имеет рабочую поверхность в виде геликоида I Однако данное устройство не поэволя ет получать однородные гранулы по размеру и структуре. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство -для центробежного распыления металла, содержащее диск с приводом вращения и профилировЕШ ной вставкой, установленной в кольцевой выемке диска, причем по периметру встав ки вьшолнены полости, соединенные с подводом нейтрального газа 1.23 . При работе известного устройства получают порощк:И с пылевидной вэрывоопасной фракцией вместе с крупными гранула « 1МИ, являющимися отходом. Целью изобретение является повышение выхоаа годного и обеспечение взрывобезо пасносги процесса распыления. Поставленная цель достигается тем, что в устройстве для центробежного распыления металла, содержащем вращакшшйся диск с профилированной вставкой, установленной в кольцевой выемке, встав1ка вьтолнена с кромкой, образованной кольцевой выточкой на поверхности и содержащей сужающиеся к наружной окружности кромки каналы с открщением ширины к глубине ОД-О,3. Наличие кромки в верхней части вста ки тормозит нерегулируемюгй срьш металrtia, способствует направлению его в каналы, прорезанные в кромке, что увеличивает равномерность распределения расплава перед его сходом с диска. Сужение канапов к наружйой окружности кромки образует зону повышенного давления- на выходе металла с устройства и тем самым способствует ускорению диспергирования струн металла и получению более , мелкого продукта, необходимого, для получения высоких физико- механических свойств прессовок. Отношение ширины каналов к их глубине выбрано в пределах 0,1-0,3, поскольку снгокение этого отношения или повышение приводит к снижению выхода рабочей фракции. Это происходит вследствие того, что при соотношении ширины канала к глубине менее 0,1 грануляция металла идет по поверхности диска, а не через каналы. Увеличение же соотношения ширины канала к глубине более 0,3 приводит к созданию условий для получения крупных гранул, так как в этом случае не обеспечивается зона повьш1енного давления в области распада струи. На фиг. 1 представлено устройство, вертикальный разрез; на фиг. 2 - то же, вид сверху. Устройство содержит диск 1 вставку 2, на кромке 3 которой вьшолнены сужающиеся к ее наружной окружности каналы 4. Кромка 3 образована кольцевой выточкой 5 на поверхности вставки 2. Устройство работает следующим образом. Через ворсяку расплавленный металл подается на вставку 2, тормозится кольцевой выточкой 5 и через каналы 4 кромки 3 за счет центробежных сил выбрасывается с устрюйства. В таблице приведены результаты испытаний предлагаемого устройства, проведенные на алюминии марки А-8 при скорости вращения разливочного устройства 100О об/мин.

; Кгис видно из таблицы, предлагаемая конструкция диска позволяет увеличить выход товарной фракции гранул 2 мм, а также получить более однородный продукт, без пылевидной фракции.

После разливки гранулы без рассева успешно проходят испытания в черной

металлургии для алюминотермии, а также для получения полуфабрикатов и изделий методами порошковой металлургии.

Годовой экономический эффект симального объема использования изобре- тения 8ОО тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного распыления металла | 1981 |

|

SU1014665A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ И ГРАНУЛ | 2008 |

|

RU2361698C1 |

| Форсунка для газоструйного распыления жидкого металла | 1987 |

|

SU1482773A1 |

| Диск для центробежного распыления расплавленных металлов | 1981 |

|

SU1105280A1 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА И ЕЕ РАБОЧИЙ ОРГАН | 2016 |

|

RU2626721C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2467835C1 |

| Устройство для получения биметаллических гранул | 1981 |

|

SU988457A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2308354C1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

УСТРОЙСТВО ДЛЯ ЦЕНТРО НЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА., вклюкииющее вращающийся диск с профилированной вставкой, установленной в. кольцевой выемке, отличающееся тем, что, с целью повышения вь хода годного и обеспечения взрывобезопасности процесса распыления, вставка выполнена с кромкой, образованнбй кольцевой выточкой на поверхности вставки и содержащей сужающиеся к наружной окружности кромки каналы с отношением ширины к глубине 0,1«0,3. sj 4 00 сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления объемных железнобетонных изделий | 1975 |

|

SU545472A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 0 |

|

SU395172A1 |

| 0 22 F 9/1О, 1972. | |||

Авторы

Даты

1983-05-15—Публикация

1981-06-26—Подача