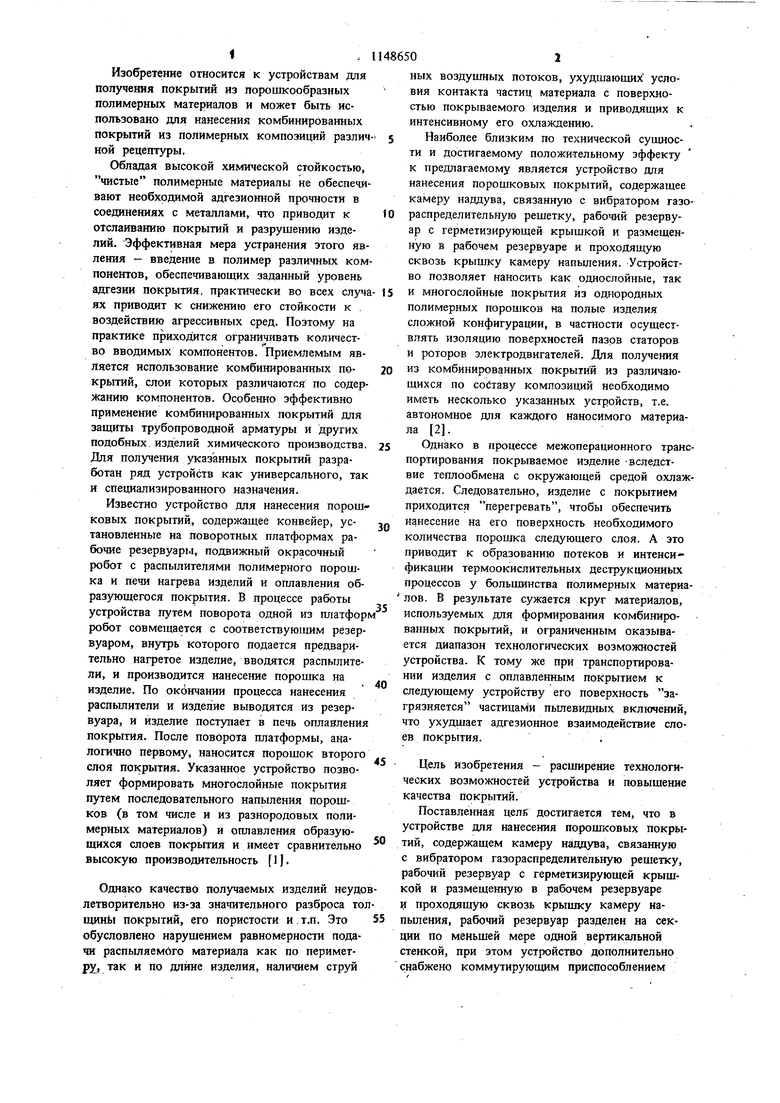

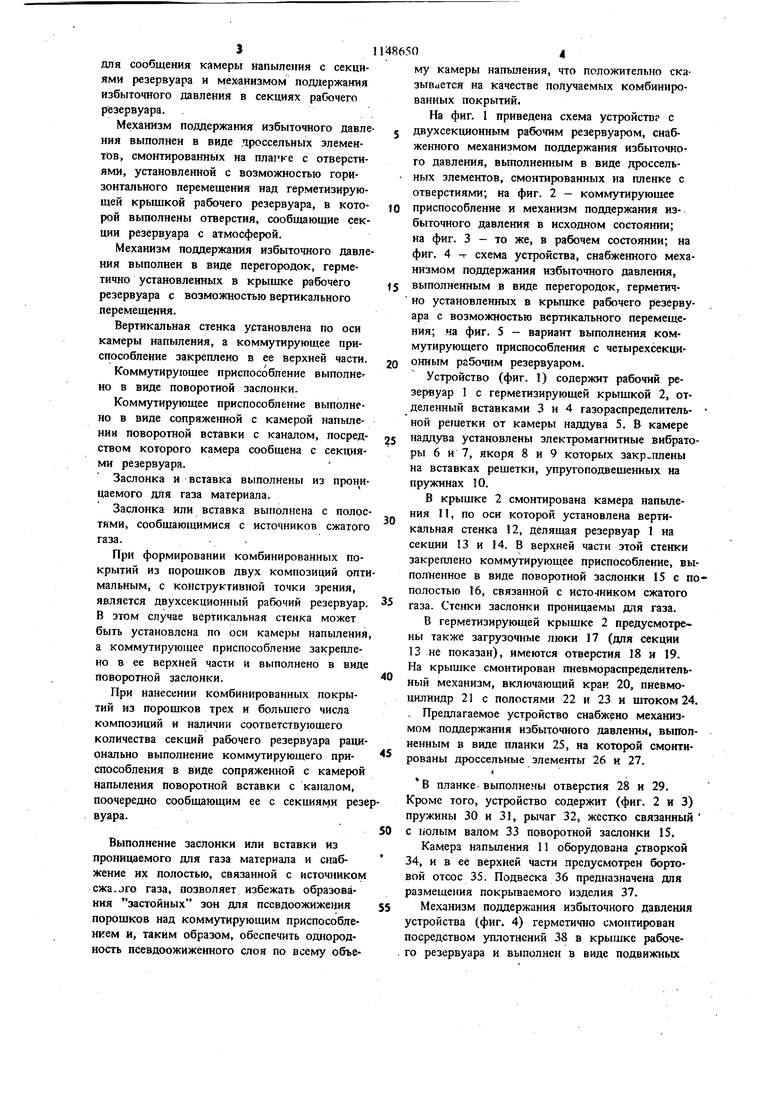

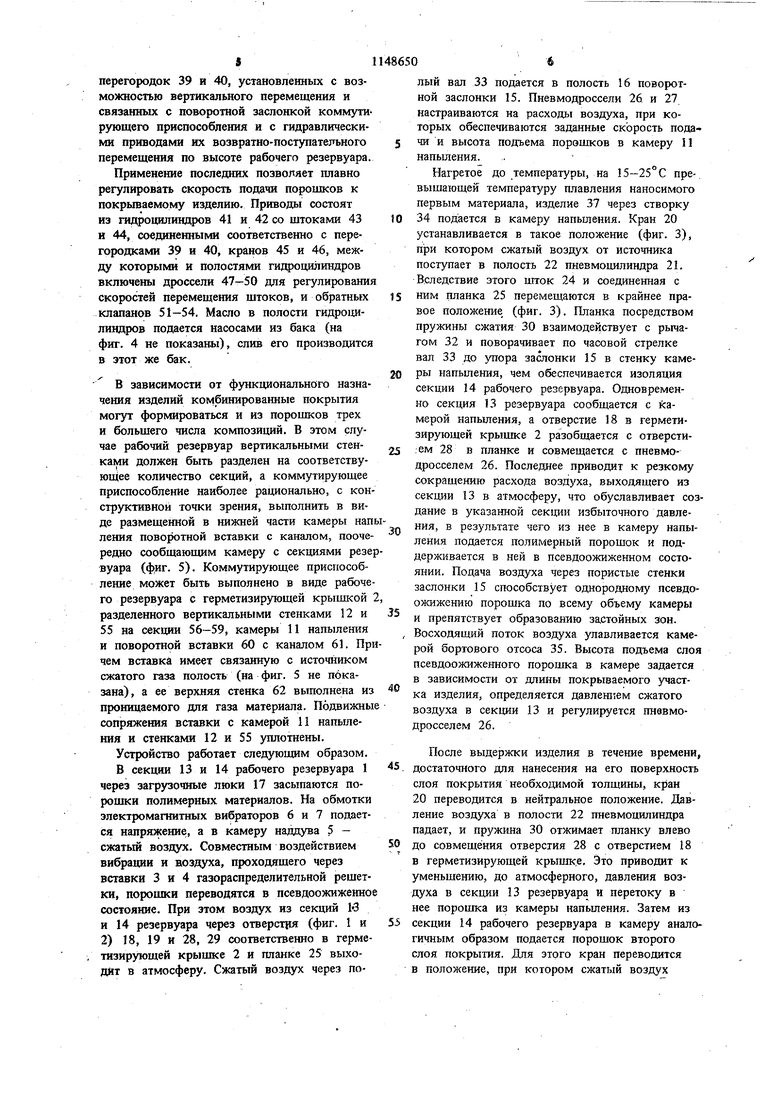

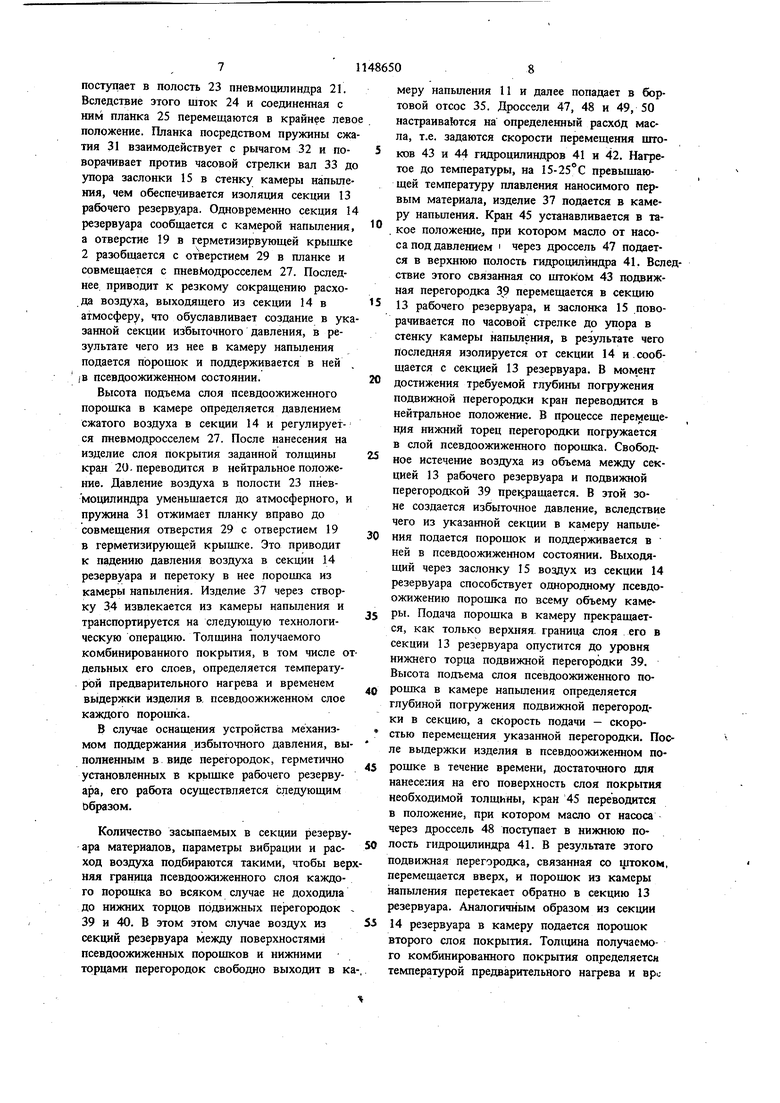

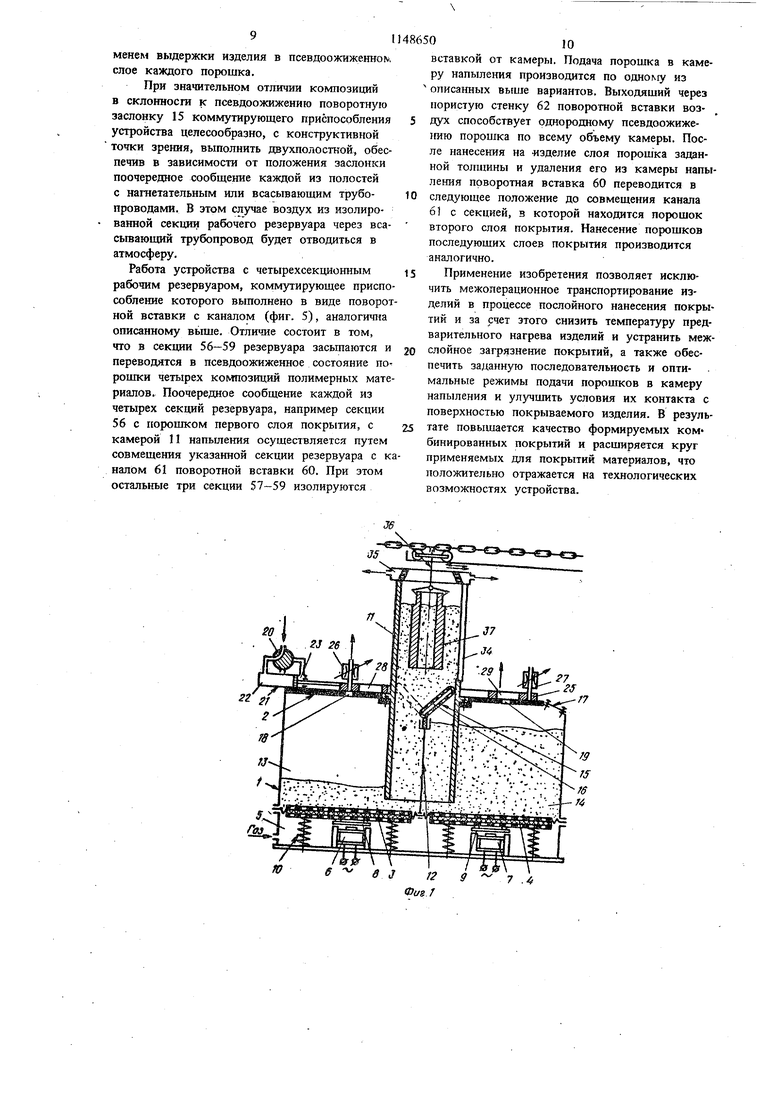

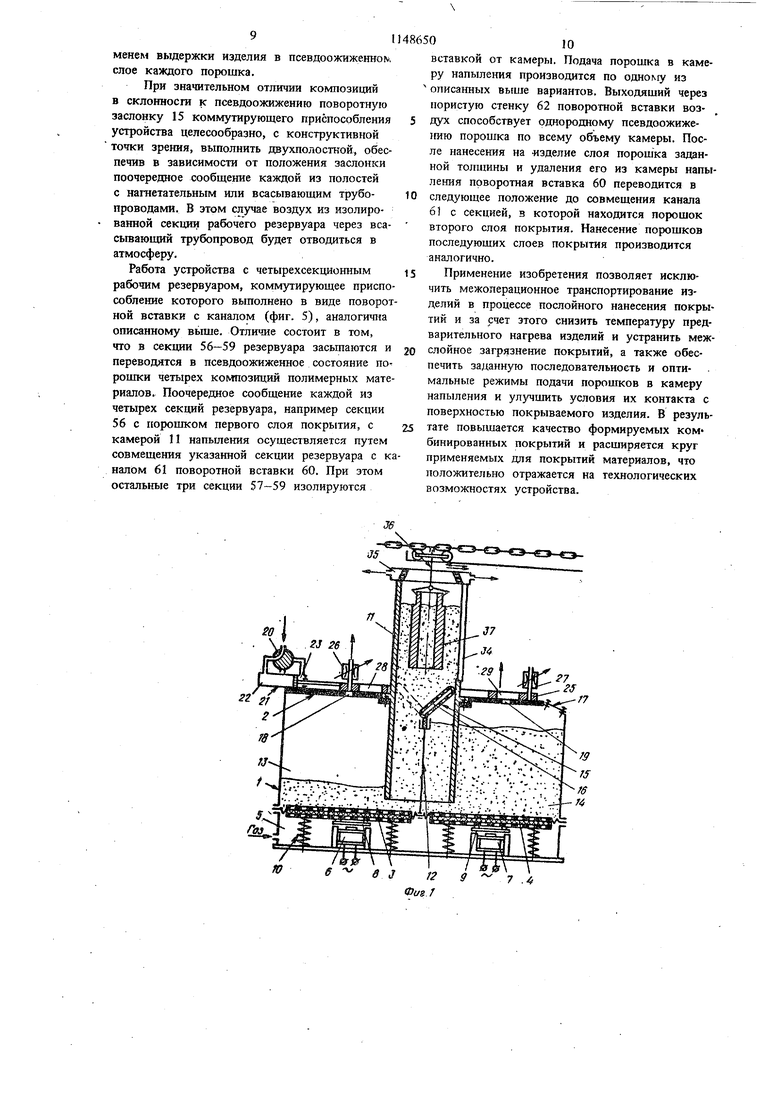

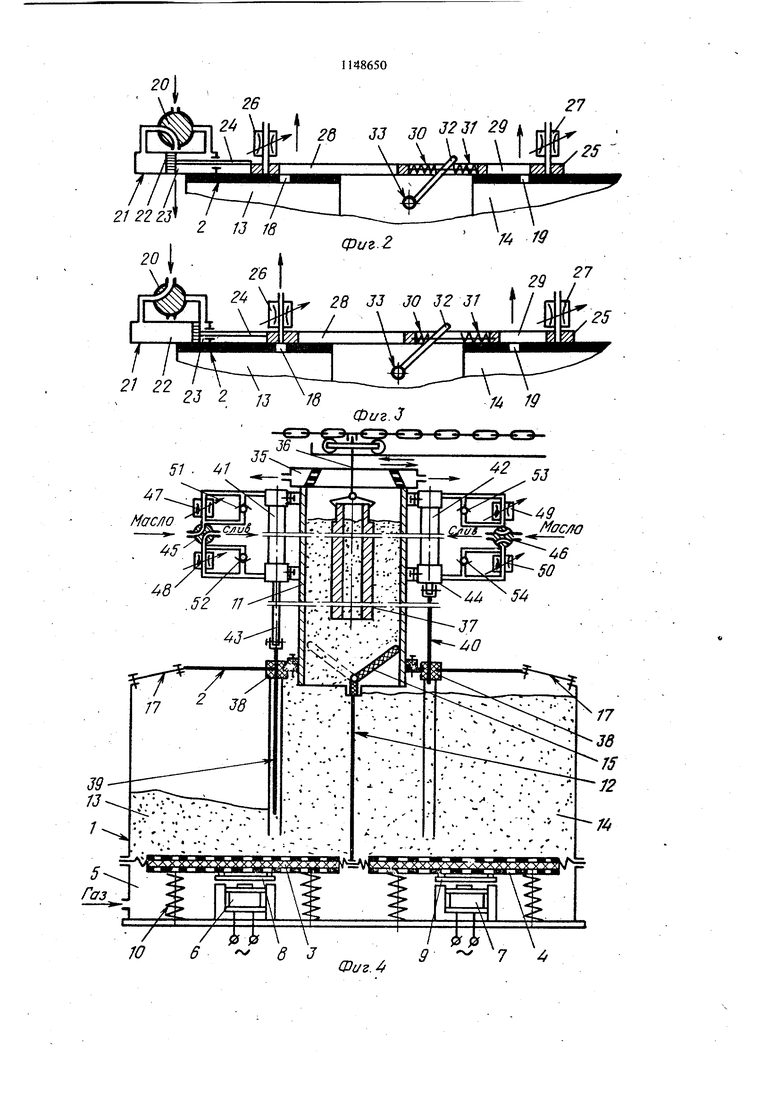

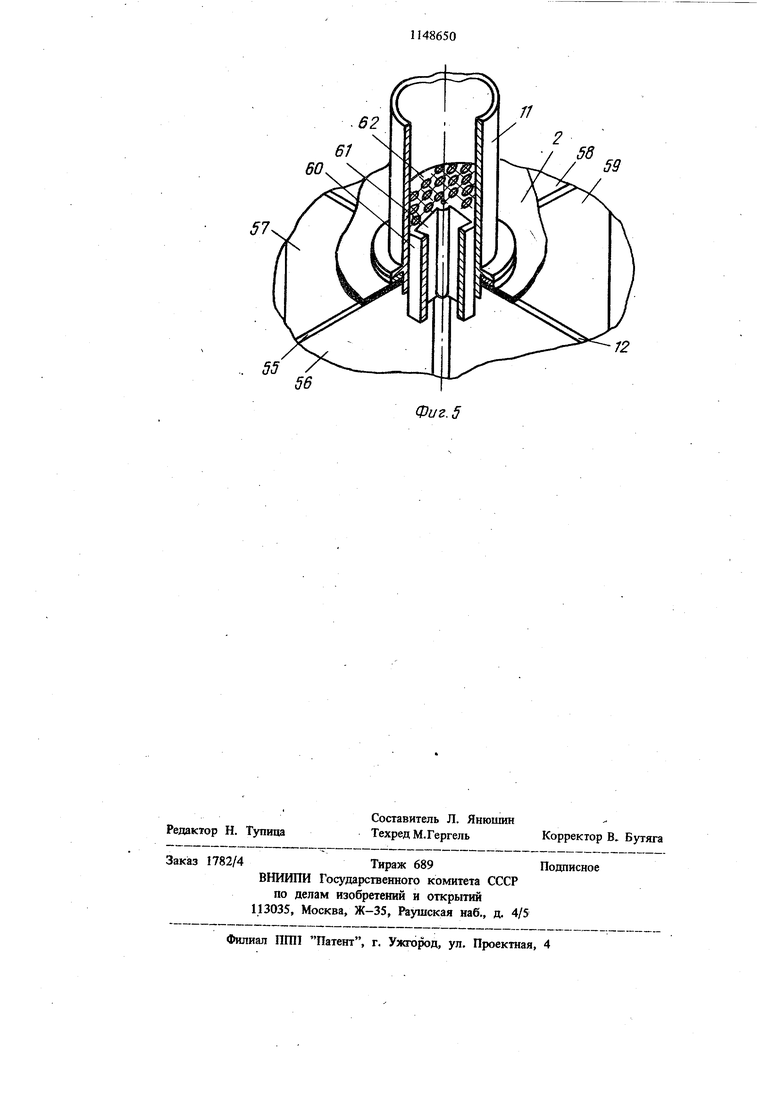

1. Изобретение относится к устройствам для покрытий из порошкообразных полимерных материалов и может быть использовано для нанесения комбинированных покрытий из полимерных композиций различ ной рецептуры. Обладая высокой химической стойкостью, чистые полимерные материалы не обеспечивают необходимой адгезионной прочности в соединениях с металлами, что приводит к отслаиванию покрытий и разрушению изделий. Эффективная мера устранения этого явления - введение в полимер различных ком понентов, обеспечивающих заданный уровень адгезии покрытия, практически во всех случа ях приводит к снижению его стойкости к . воздействию агрессивных сред. Позтому на практике приходится ограничивать количествводимых компонентов. Приемлемым является использование комбинированных покрытий, слои которых различаются по содержанию компонентов. Особенно эффективно применение комбинированных покрытий для защиты трубопроводной арматуры и других подобных, изделий химического производства. Для получения указанных покрытий разработан ряд устройств как универсального, так и специализированного назначения. Известно устройство для нанесения порошковых покрытий, содержащее конвейер, установленные на поворотных платформах рабочие резервуары, подвижный окрасочный робот с распылителями полимерного порошка и печи нагрева изделий и оплавления образующегося покрытия. В процессе работы устройства путем поворота одной из платфор робот совмещается с соответствующим резервуаром, внутрь которого подается предварительно нагретое изделие, вводятся распылители, и производится нанесение порошка на изделие. По окончании процесса нанесения распылители и изделие выводятся из резервуара, и изделие поступает в печь оплавления покрытия. После поворота платформы, аналогично первому, наносится порошок второго слоя покрытия. Указанное устройство позволяет формировать многослойные покрытия путем последовательного напьшения порошков (в том числе и из разнородовых полимерных материалов) и оплавления образующихся слоев покрытия и имеет сравнительно высокую производительность 1. Однако качество получаемых изделий неудо летворительно из-за значительного разброса то щин1ы покрытий, его пористости и т.п. Это обусловлено нарушением равномерности подачи распыляемого материала как по периметру, так и по длине изделия, наличием струй 0 ных воздушных потоков, ухудшающих условия контакта частиц материала с поверхностью покрываемого изделия и приводящих к интенсивному его охлаждению. Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому является устройство для нанесения порошковых покрытий, содержащее камеру наддува, связанную с вибратором газораспределительную решетку, рабочий резервуар с герметизирующей крышкой и размещенную в рабочем резервуаре и проходящую сквозь крышку камеру напьшения. Устройство позволяет наносить как однослойные, так и многослойные покрытия из однородных полимерных порошков на полые изделия сложной конфигурации, в частности осуществлять изоляцию поверхностей пазов статоров и роторов электродвигателей. Для получения из комбинированных покрытий из различающихся по составу композиций необходимо иметь несколько указанных устройств, т.е. автономное для каждого наносимого материала 2. Однако в прюцессе межоперационного транспортирования покрываемое изделие -вследствие теплообмена с окружающей средой охлаждается. Следовательно, изделие с покрытием приходится перегревать, чтобы обеспечить нанесение на его поверхность необходимого количества порошка следующего слоя. А это приводит к образованию потеков и интенсификации термоокислительных деструкционных процессов у большинства полимерных материалов. В результате сужается круг материалов, используемых для формирования комбинированных покрытий, и ограниченным оказывается диапазон технологических возможностей устройства. К тому же при транспортировании изделия с оплавленным покрытием к следующему устройству его поверхность загрязняется частицами пылевидных включений, что ухудшает адгезионное взаимодействие слоев покрытия.. Цель изобретения - расширение технологических возможностей устройства и повышение качества покрытий. Поставленная целЕ достигается тем, что в устройстве для нанесения пороижовых покрытий, содержащем камеру наддува, связанную с вибратором газораспределительную решетку, рабочий резервуар с герметизирующей крышкой и размещенную в рабочем резервуаре V проходящую сквозь крыщку камеру напыления, рабочий резервуар разделен на секции по меньшей мере одной вертикальной стенкой, при этом устройство дополнительно снабжено коммутирующим приспособлением для сообщения камеры напыления с секциями резервуара и механизмом поддержания избыточного давления в секциях рабочего резервуара. Механизм поддержания избыточного давле ния выполнен в виде дроссельных элементов, смонтированных на плаике с отверстиями, установленной с возможностью горизонтального перемещения над герметизирующей крыщкой рабочего резервуара, в которой выполнены отверстия, сообщающие секции резервуара с атмосферой. Механизм поддержания избыточного давле ния выполнен в виде перегородок, герметично установленных в крыщке рабочего резервуара с возможностью вертикального перемещения. Вертикальная стенка установлена по оси камеры напыления, а коммутирующее приспособление закреплено в ее верхней части. Коммутирующее приспособление вьщолне но в виде поворотной заслонки. Коммутирующее приспособление выполнено в виде сопряжетгаой с камерой напыления поворотной вставки с каналом, посредством которого камера сообщена с секциями резервуара. Заслонка и вставка выполнены из прони цаемого для газа материала. Заслонка или вставка вьпюлнена с полос тями, сообщающимися с источников сжатого газа. При формировании комбинированных покрытий из порошков двух композиций опт мальным, с конструктивной точки зрения, является двухсекционный рабочий резервуар В этом случае вертикальная стенка может быть установлена по оси камеры напыления а коммутирующее приспособление закреплено в ее верхней части и выполнено в виде поворотной заслонки. При нанесении комбинированных покрытий из порощков трех и большего числа композиций и наличии соответствующего количества секций рабочего резервуара раци онально выполнение коммутирующего приспособлекия в виде сопряженной с камерой напыления поворотной вставки с каналом, поочередно сообщающим ее с секциями рез вуара. Выполнение заслонки или вставки из проницаемого для газа материала и снабжение их полостью, связанной с источником сжа.ого газа, позволяет избежать образования застойных зон для псевдоожижения порошков над коммутирующим приспособлением и, таким образом, обеспечить однородность псевдоожиженного слоя по всему объему камеры напыления, что положительно сказывается на качестве получаемых комбинированных покрытий. На фиг. 1 приведена схема устройств с двухсекционным рабочим резервуаром, снабженного механизмом поддержания избыточного давления, выполненным в виде дроссельных злементов, смонтированных на пленке с отверстиями; на фиг. 2 - коммутирующее приспособление и механизм поддержания избыточного давления в исходном состоянии; на фиг. 3 - то же, в рабочем состоянии; на фиг. 4 -г схема устройства, снабженного механизмом поддержания избыточного давления, выполненным в виде перегородок, герметично установленных в крышке рабочего р езервуара с возможностью вертикального перемещения; на фиг. 5 - вариант выполнения коммутирующего приспособления с четырехсекционным рабочим резервуаром. Устройство (фиг. 1) содержит рабочий резервуар 1 с герметизирующей крышкой 2, отделенный вставками 3 и 4 газораспределитель- ной решетки от камеры надц)гва 5. В камере наддува установлены электромагнитные вибраторы 6 и 7, якоря 8 и 9 которых закр-плены на вставках решетки, упругоподвешенных на пружинах 10. В крышке 2 смонтирована камера напыления 11, по оси которой установлена вертикальная стенка 12, делящая резервуар 1 на секции 13 и 14. В верхней части этой стенки закреплено коммутирующее приспособление, выполненное в виде поворотной заслонки 15 с пополостью 16, связанной с источником сжатого газа. Сте1п и заслонки проницаемы для газа. В герметизирующей крышке 2 предусмотрены также загрузочные люки 17 (для секции 13 не показан), имеются отверстия 18 и 19. На крышке смонтирован пневмораспределительный механизм, включающий крак 20, пневмоцилиндр 21 с полостями 22 и 23 и щтоком 24. . Предлагаемое устройство снабжено механизмом поддержания избыточного давления, вьптолненным в виде планки 25, на которой смонтированы дроссельные элементы 26 и 27. t В п.т1анке. выполнены отверстия 28 и 29. Кроме того, устройство содержит (фиг. 2 и 3) пружины 30 и 31, рычаг 32, жестко связанный с 1ЮЛЫМ валом 33 поворотной заслонки 15, Камера напыления 11 оборудована створкой 34, и в ее верхней части предусмотрен бортовой отсос 35. Подвеска 36 предназначена для размещения покрываемого изделия 37. Механизм поддержания избыточного давления устройства (фиг. 4) герметично смонтирован посредством уплотнений 38 в крышке рабочего резервуара и выполнен в виде подвижных 5 перегородок 39 и 40, установленных с возможностью вертикального перемещения и связанных с поворотной заслонкой коммутирующего приспособления и с гидравлическими приводами их возвратно-поступательного перемещения по высоте рабочего резервуара. Применение последних позволяет плавно регулировать скорость подачи порошков к покрываемому изделию. Приводы состоят из падроцилиндров 41 и 42 со штоками 43 и 44, соединенными соответственно с перегородками 39 и 40, кранов 45 и 46, между которыми и полостями гидроцилиндров включены дроссели 47-50 для регулирования скоростей перемещения штоков, и обратных клапанов 51-54. Масло в полости гидроцилиндров подается насосами из бака (на фиг. 4 не показаны), слив его производится в этот же бак. В зависимости от функционального назнв чения изделий комбинированные покрытия могут формироваться и из порошков трех и большего числа композиций. В этом случае рабочий резервуар вертикальными стенками должен быть разделен на соответствующее количество секций, а коммутирующее приспособление наиболее рационально, с кон структивной точки зрения, выполнить в виде размещенной в нижней части камеры нап ления пово ютной вставки с каналом, поочередно сообщающим камеру с секциями резе вуара (фиг. 5). Коммутирующее приспособление может быть выполнено в виде рабоче го резервуара с герметизирующей крышкой разделенного вертикальными стенками 12 и 55 на секции 56-59, камеры 11 напыления и поворотной вставки 60 с каналом 61. Пр чем вставка имеет связанную с источником сжатого газа полость (на фиг. 5 не пбказана), а ее верхняя стенка 62 выполнена из проницаемого для газа материала. Подвижны сопряжения вставки с камерой 11 напыления и стенками 12 и 55 уплотнены. Устройство работает следующим образом. В секции 13 и 14 рабочего резервуара 1 через загрузочные люки 17 засыпаются порошки полимерных материалов. На обмотки электромагнитных вибраторов 6 и 7 подается напряжение, а в камеру наддува 5 сжатый воздух. Совместаым воздействием вибрации и воздуха, проходящего через вставки 3 и 4 газораспределительной решетки, порошки переводятся в псевдоожиженно состояние. При этом воздух из секций 1-3 и 14 резервуара через отверстря (фиг. 1 и 2) 18, 19 и 28, 29 соответственно в герметизирующей крышке 2 и планке 25 выходит в атмосферу. Сжатый воздух через по0лый вал 33 подается в полость 16 поворотной заслонки 15. Пневмодроссели 26 и 27 настраиваются на расходы воздуха, при которых обеспечиваются заданные скорость подачи и высота подъема порошков в камеру 11 напыления. Нагретое до температуры, на 15-25°С превышающей температуру плавления наносимого первым материала, изделие 37 через створку 34 подается в камеру напыления. Кран 20 устанавливается в такое положение (фиг. 3), при котором сжатый воздух от источника поступает в полость 22 пневмоцилиндра 21. Вследствие этого шток 24 и соединенная с ним планка 25 перемещаются в крайнее правое положение (фиг. 3), Планка посредством пружины сжатия 30 взаимодействует с рычагом 32 и поворачивает по часовой стрелке вал 33 до упора заслонки 15 в стенку камеры напыления, чем обеспечивается изоляция секции 14 рабочего резервуара. Одновременно секция 13 резервуара сообщается с камерой напыления, а отверстие 18 в герметизирующей крышке 2 разобщается с отверсти.ем 28 в планке и совмещается с пневмодросселем 26. Последнее приводит к резкому сокращению расхода воздуха, выходящего из секции 13 в атмосферу, что обуславливает создание в указанной секции избыточного давления, в результате чего из нее в камеру напыления подается полимерный порошок и поддерживается в ней в псевдоожиженном состоянии. Подача воздуха через пористые стенки заслонки 15 способствует однородному псевдоожижению порошка по всему объему камеры и препятствует образованию застойных зон. Восходящий поток воздуха улавливается камерой бортового отсоса 35. Высота подьема слоя псевдоожиженного порошка в камере задается в зависимости от длины покрываемого участка изделия, определяется давлением сжатого воздуха в секции 13 и регулируется пнэвмодросселем 26. После выдержки изделия в течение времени, достаточного для нанесения на его поверхность слоя покрытия необходимой толщины, кран 20 переводится в нейтральное положение. Давление воздуха в полости 22 пневмоцилиндра падает, и пружина 30 отжимает планку влево до совмещения отверстия 28 с отверстием 18 в герметизирующей крышке. Это приводит к уменьшению, до атмосферного, давления воздуха в секции 13 резервуара и перетоку в нее порошка из камеры напыления. Затем из секции 14 рабочего резервуара в камеру аналогичным образом подается порошок второго слоя покрытия. Для этого кран переводится в положение, при котором сжатый воздух поступает в полость 23 пневмоцилиндра 21. Вследствие этого шток 24 и соединенная с ним планка 25 перемещаются в крайнее лево положение. Планка посредством пружины сжа тия 31 взаимодействует с рычагом 32 и поворачивает против часовой стрелки вал 33 д упора заслонки 15 в стенку камеры напыления, чем обеспечивается изоляция секции 13 рабочего резервуара. Одновременно секция 1 резервуара сообщается с камерой напыления а отверстие 19 в герметизирвующей крышке 2 разобщается с отверстием 29 в планке и совмещается с пневМодросселем 27. Последнее приводит к резкому сокращению расхода воздуха, выходящего из секции 14 в атмосферу, что обуславливает создание в ука занной секции избыточного давления, в результате чего из нее в камеру напыления подается порошок и поддерживается в ней /в псевдоожиженном состоянии. Высота подъема слоя псевдоожиженного порошка в камере определяется давлением сжатого воздуха в секции 14 и регулируется пневмодросселем 27. После нанесения на изделие слоя покрытия заданной толщины кран 20. переводится в нейтральное положение. Давление воздуха в полости 23 пневмоцилиндра уменьшается до атмосферного, и пружина 31 отжимает планку вправо до совмещения отверстия 29 с отверстием 19 в герметизирующей крышке. Это приводит к падению давления воздуха в секции 14 резервуара и перетоку в нее порошка из камеры напыления. Изделие 37 через створку 34 извлекается из камеры напыления и транспортируется на следующую технологическую операцию. Толщина получаемого комбинированного покрытия, в том числе о дельных его слоев, определяется температурой предварительного нагрева и временем выдержки изделия в, псевдоожиженном слое каждого порошка. В случае оснащения устройства механизмом поддержания избыточного давления, вы полненным в. виде перегородок, герметично установленных в крышке рабочего резервуара, его работа осуществляется следующим йбразом. Количество засыпаемых в секции резерву ара материалов, параметры вибрации и расход воздуха подбираются такими, чтобы ве няя граница псевдоожиженного слоя каждого порошка во всяком случае не доходила до нижних торцов подвижных перегородок 39 и 40. В этом этом случае воздух из секций резервуара между поверхностями псевдоожиженных поронпсов и нижними торцами перегородок свободно выходит в к меру напыления 11 и далее попадает в бортовой отсос 35. Дроссели 47, 48 и 49, 50 настраивается на определенный расход масла, т.е. задаются скорости перемещения штоков 43 и 44 гидроцилиндров 41 и 42. Нагретое до температуры, на 15-25° С превышаюшей температуру плавления наносимого первым материала, изделие 37 подается в камеру напыления. Кран 45 устанавливается в такое положение, при котором масло от насоса под давлением I через дроссель 47 подается в верхнюю полость гидроцилиндра 41. Вследствие этого связанная со штоком 43 подвижная перегородка перемещается в секцию 13 рабочего резервуара, и заслонка 15 поворачивается по часовой стрелке до упора в стенку камеры напыления, в результате чего Последняя изолируется от секции 14 и сообщается с секцией 13 резервуара. В момент достижения требуемой глубины погружения подвижной перегородки кран переводится в нейтральное положение. В процессе перемещения нижний торец перегородки погружается в слой псевдоожиженного порошка. Свободное истечение воздуха из объема между секцией 13 рабочего резервуара и подвижной перегородкой 39 пре1 ашается. В этой зоне создается избыточное давление, вследствие чего из указанной секции в камеру напыления подается порошок и поддерживается в ней в псевдоожиженном состоянии. Выходящий через заслонку 15 воздух из секции 14 резервуара способствует однородному псевдоожижению порошка по всему объему камерь. Подача порощка в камеру прекращается, как только верх1гяя. граница слоя его в секции 13 резервуара опустится до уровня нижнего торца подвижной перегородки 39. Высота подъема слоя псевдоожиженного порошка в камере напьшения определяется глубиной погружения подвижной перегородки в секцию, а скорость подачи - скоростью перемещения указанной перегородки. После выдержки изделия в псевдоожиженном порошке в течение времени, достаточного для нанесения на его поверхность слоя покрытия необходимой толщины, кран 45 переводится в положение, при котором масло от насоса через дроссель 48 поступает в нижнюю полость гидроцилиндра 41. В результате этого подвижная перегородка, связанная со фтоком, перемещается вверх, и порошок из камеры напыления перетекает обратно в секцию 13 резервуара. Аналогичным образом из секции 14 резервуара в камеру подается порошок второго слоя покрытия. Толщина получаемого комбинированного покрытия определяется температурой предварительного нагрева и врс менем выдержки изделия в псевдоожиженнол-, слое каждого порошка. При значительном отличии композиций в склонносги к псевдоожижению поворотную заслонку 15 коммутирующего приспособления устройства целесообразно, с конструктивной точки зрения, выполнить двухполостной, обеспечив в зависимости от положения заслонки поочередное сообщение каждой из полостей с нагнетательным или всасывающим трубопроводами. В зтом случае воздух из изолированной секции рабочего резервуара через всасьгеающий трубопровод будет отводиться в атмосферу. Работа устройства с четырехсекдионным рабочим резервуаром, коммутирующее приспо собление которого выполнено в виде поворот ной вставки с каналом (фиг. 5), аналогична описанному вь1ше. Отличие состоит в том, что в секции 56-59 резервуара засыпаются и переводятся в псевдоожиженное состояние порошки четырех композиций полимерных мате риалов. Поочередное сообщение каждой из четырех секций резервуара, например секции 56 с порошком первого слоя покрытия, с камерой 11 напыления осуществляется путем совмещения указанной секции резервуара с к налом 61 поворотной вставки 60. При этом остальные три секции 57-59 изолируются

SO

ю I

7 .4 010 вставкой от камеры. Подача порошка в камеру напыления производится по из описанных выше вариантов. Выходяший через пористую стенку 62 поворотной вставки воздух способствует однородному псевдоожижению порошка по всему объему камеры. После нанесения на -изделие слоя порошка заданной толщины и удаления его из камеры напыления поворотная вставка 60 переводится в следующее положение до совмещения канала 61 с секцией, в которой находится порошок второго слоя покрытия. Нанесение порошков последующих слоев покрытия производится аналогично. Применение изобретения позволяет исключить межоперационное транспортирование изделий в процессе послойного нанесения покрытий и за счет зтого снизить температуру предварительного нагрева изделий и устранить межслойное загрязнение покрытий, а также обеспечить заданную последовательность и оптимальные режимы подачи порошков в камеру напыления и улучшить условия их контакта с поверхностью покрываемого изделия. В результате повышается качество формируемых ком бинированных покрытий и расширяется круг применяемых для покрытий материалов, что положительно отражается на технологических возможностях устройства. , /.VvA / 23 2 /j V,9 rruTtJ-. /4 / Фиг.-J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения порошкообразных материалов | 1983 |

|

SU1110492A1 |

| Установка для напыления покрытий в электростатическом поле | 1977 |

|

SU651852A1 |

| Установка для нанесения покрытий на полые изделия | 1981 |

|

SU952376A1 |

| Установка для нанесения полимерных покрытий | 1979 |

|

SU891170A1 |

| Устройство для нанесения полимерныхпОКРыТий | 1979 |

|

SU845862A2 |

| Устройство для нанесения полимерных покрытий | 1978 |

|

SU701725A1 |

| Установка для нанесения покрытий | 1983 |

|

SU1249753A1 |

| Устройство для нанесения покрытий | 1973 |

|

SU459363A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| Устройство для нанесения порошкообразных материалов | 1985 |

|

SU1304900A2 |

1. УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОРОПЖОВЫХ ПОКРЫТИЙ, содержащее камеру наддува, связанную с вибратором газораспределительную решетку, рабочий резервуар с герметизирующей крыщкой и размещенцуюв рабочем резервуаре и проходящую сквозь крышку камеру иапьшения, отличающеес я тем, что, с целью расширения технологических возможностей устройства и повышешш качества покрытий, рабочий {тезервуар разделен на секции по меньшей мере одной вертикальной стенкой, при этом устройство дополнитель- но снабжено коммутирующим приспособлением для сообщения камеры напыления с секциями резервуара и механизмом поддержания избыточного давления в секциях рабочего резервуара. 2. Устройство по п. 1,отличающеес я тем, что механизм поддержания избыточного давления выполнен в виде дроссельных элементов, смонтированных на планке с отверстиями, установленной с возможностью горизонтального перемещения, над герметизирующей крышкой рабочего резервуара, в которой выполнены отверстия, сообщающие секции резер-: вуара с атмосферой. 3.Устройство по п. 1,отличающ е е с я тем, что механизм поддержания избьпочного давления вьшрлиен в виде перегородок, герметично установленных в крыщке рабочего резервуара с возможностью вертикального перемещения. 4.Устройство по пп. 1-3, о .т л и ч а ющ е е с я тем, что вертикальная стенка установлена по оси камеры напыления, а коммутирующее приспособление закреплено в ее верхней части. 5.Устройство по п. 4, о т л и ч а ю (Л щ е е с я тем, что коммутирующее приспособление выполнено в виде поворотной заслонки. 6.Устройство по п. 4, о т л и ч а ю щ е е с я тем, что коммутирующее приспособление выполнено в виде сопряженной с камерой напыления поворотной вставки с канаи лом, посредством которого камера сообщена с секциями резервуара. 00 7.Устройство по пп. 5 и 6, о т л и Ч аю щ е е с я тем, что заслонка и вставка ел вьшолнены из проницаемого для газа материала. 8.Устройство по пп. 1-6, о т л и ч. а ю щ е е с я тем, что заслонка или вставка вьшолнены с полостями, сообщающимися с источником сжатого газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| НАНЕСЕНИЯ НА ДЕТАЛИ ПОЛИМЕРНЫХПОКРЫТИЙ | 0 |

|

SU342684A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для нанесения полимерных покрытий | 1977 |

|

SU665949A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-04-07—Публикация

1983-12-30—Подача