1

Изобретение касается обработки изделий абразивной лентой.

Известен ленточношлифовальный станок для обработки наружной поверхности длинномерных изделий, содержащий: станину с механизмом возвратно-поступательного движения стола, стол с механизмом строчечной подачи, цилиндрическими и эллиптическими люнетами и задней бабкой с разжимной ошравкой, шлифовальные головки с механизмами натяжения и перемещения лент, прижимающими абразивные ленты к обрабатываемой поверхности, роликовые ощупывающие устройства, следящие за формой обрабатываемого изделия, гидросистему, систему охлаждения и пульт управления.

Однако давление воздуха в надувном ролике не имеет постоянного подпитывания и не контролируется по манометру, в результате площадь пятна контакта абразивной ленты с поверхностью изделия и давление масла в гидроцилиндре прижима изменяются с различными закономерностями.

Происходит неравномерный съем слоя припуска металла, искажается форма изделия и качество поверхностного слоя. Сигнал на изменение усилия 1прижима снимается за зоной резания, и нри резком изменении кривизны это приводит к недошлифовкам или зарезам поверхности.

Усилия, развиваемые системой прижима шлифовальных головок, регулируются в пределах 8-32 кг. Этих усилий недостаточно для уравновешивания инерционных сил качающихся шлифовальных головок, вес которых достигает 150-200 кг. В результате, в момент соприкосновения надувных роликов с обрабатываемой поверхностью при опускании шлифовальных головок, возникают затухающие волнообразные колебания корпусов головок. Это ведет к вышлифовке лунок на поверхности изделия и ухудшает качество поверхностного слоя.

В этом станке отсутствует устройство блокировки подъема шлифовальных головок при снижении скорости продольной подачи подвижного стола.

Целью изобретения является обеапечение заданных удельных давлений абразивной ленты

при шлифовании поверхностей сложного профиля, обесиечение аварийного подъема нешлифовальных головок при разрыве эластичных оболочек пневматических контактных роликов. Целью изобретения является также предохранение поверхности изделия от зарезов и вышлифовок при аварийном падении скорости продольной нодачи стола ниже допустиимой, устранение радиального биения эластичной оболочки контактного ролика и улучшение качества обрабатываемой поверхности.

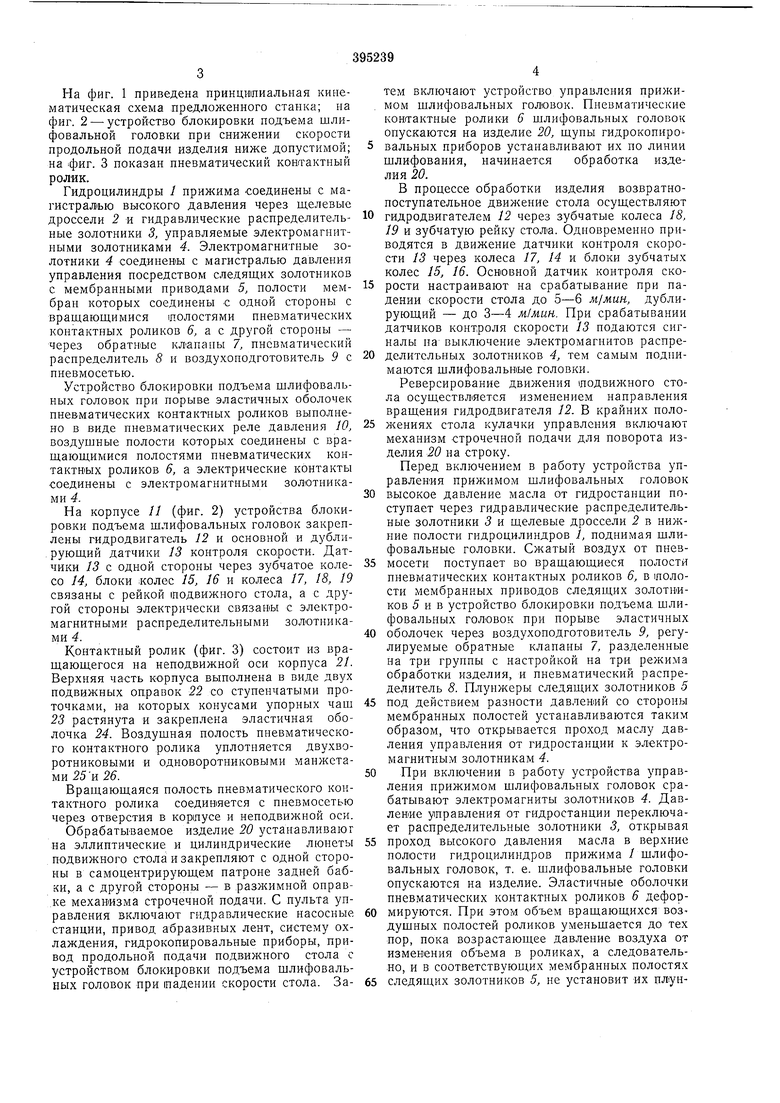

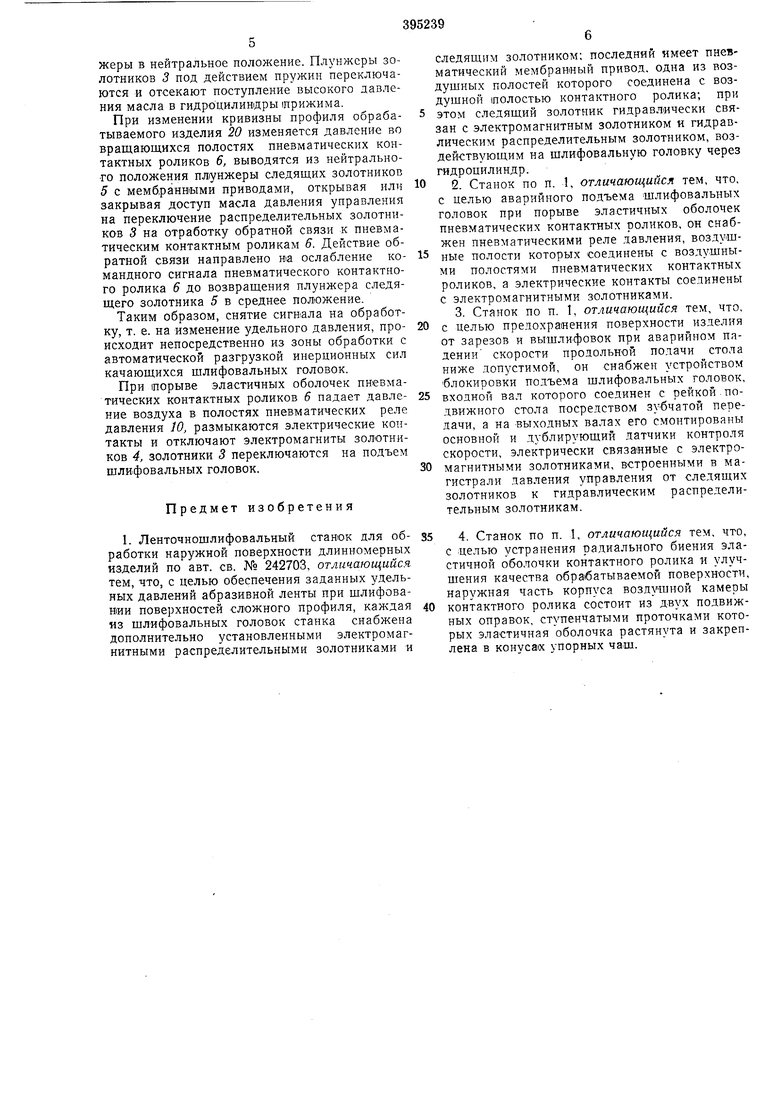

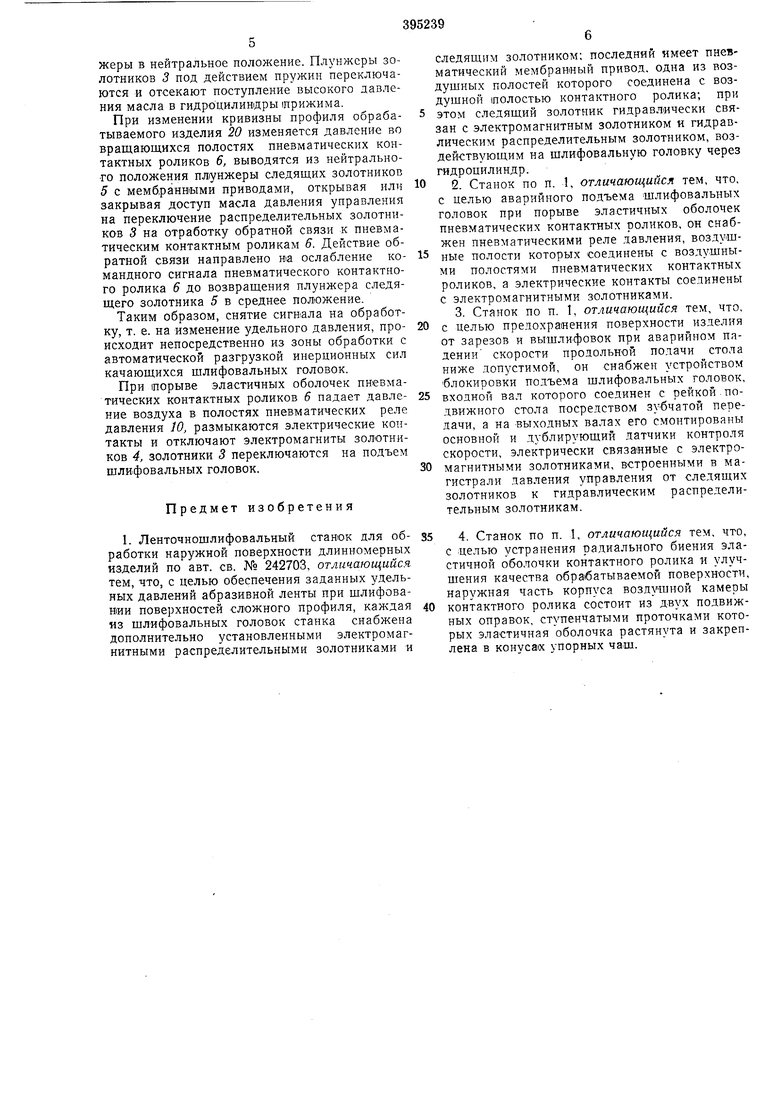

На фиг. 1 приведена принципиальная кинематическая схема предложенного станка; на фиг. 2 - устройство блокировки подъема шлифовальной головки при снижении скорости продольной подачи изделия ниже допустимой; на фиг. 3 показан пневматический ковтактный ролик.

Гидроцилиндры / прижима Соединены с магистралью высокого давления через щелевые дроссели 2 и гидравлические распределительные золотники 3, управляемые электромагнитными золотниками 4. Электромагнитные золотники 4 соединены с магистралью давления управления посредством следящих золотников с мембранными приводами 5, полости мембран которых соединены с одной стороны с вращающимися 1полостями пневматических контактных роликов 6, а с другой стороны - через обратные клапаны 7, пневматический распределитель 8 и воздухоподготовитель 9 с пневмосетью.

Устройство блокировки подъема щлифовальных головок при порыве эластичных оболочек пневматических контактных роликов выполнено в виде пневматических реле давления 10, воздушные полости которых соединены с вращающимися полостями пневматических контактных роликов 6, а электрические контакты соединены с электромагнитными золотниками 4.

На корпусе 11 (фиг. 2) устройства блокировки подъема щлифовальных головок закреплены гидродвигатель 12 и основной и дубли, рующий датчики 13 контроля скорости. Датчики 13 с одной стороны через зубчатое колесо 14, блоки 1колес 15, 16 и колеса 17, 18, 19 связаны с рейкой 1подвижного стола, а с другой стороны электрически связавы с электромагнитными распределительными золотниками 4.

Контактный ролик (фиг. 3) состоит из вращающегося на неподвижной оси корпуса 21. Верхняя часть корпуса выполнена в виде двух подвижных оправок 22 со ступенчатыми проточками, на которых конусами упорных чащ 23 растянута и закреплена эластичная оболочка 24. Воздущная полость пневматического контактного ролика уплотняется двухворотниковыми и одноворотниковыми манжетами 25 и 26.

Вращающаяся полость пневматического контактного ролика соединяется с пневмосетью через отверстия в Kopinyce и неподвижной оси.

Обрабатываемое изделие 20 устапавливаюг на эллиптические и цилиндрические люнеты подвижного стола и закрепляют с одной стороны в самоцентрирующем патроне задней бабхи, а с другой стороны - в разжимной оправ.ке механизма строчечной подачи. С пульта управления включают гидравлические насосные станции, привод абразивных лент, систему охлаждения, гидрокопировальные приборы, привод продольной подачи подвижного стола с устройством блокировки подъема шлифовальных головок при падении скорости стола. Затем включают устройство управления прижимом щлифовальных головок. Пневматические контактные ролики 6 шлифовальных головок опускаются на изделие 20, щупы гидрокопировальных приборов устанавливают их по линии щлифования, начинается обработка изделия 20.

В процессе обработки изделия возвратнопоступательное движение стола осуществляют

гидродвигателем 12 через зубчатые колеса 18, 19 и зубчатую рейку стола. Одновременно приводятся в движение датчики контроля скорости 13 через колеса 17, 14 и блоки зубчатых колес 15, 16. Основной датчик контроля скорости настраивают на срабатывание при падении скорости стола до 5-6 м/мин, дублирующий - до 3-4 м/мин. При срабатывании датчиков контроля скорости 13 подаются сигналы па выключение электромагнитов распределительных золотников 4, тем самым подпимаются щлифовальные головки.

Реверсирование движения 1подвижного стола осуществляется изменением направления вращения гидродвигателя 12. В крайних положениях стола кулачки управления включают механизм строчечной подачи для поворота изделия 20 на строку.

Перед включением в работу устройства управления прижимол щлифовальных головок

высокое давление масла от гидростанции поступает через гидравлические распределительные золотники 5 и щелевые дроссели 2 в нижние полости гидроцилиндров 1, поднимая шлифовальные головки. Сжатый воздух от пневмосети поступает во вращающиеся полости пневматических контактных роликов 6, в 1полости мембранных приводов следящих золотников 5 и в устройство блокировки подъема щлифовальных головок при порыве эластичных

оболочек через воздухоподготовитель 9, регулируемые обратные клапаны 7, разделенные на три группы с настройкой па три режима обработки изделия, и пневматический распределитель 8. Плунжеры следящих золотников 5

под действием разности давлений со стороны мембранных полостей устанавливаются таким образом, что открывается проход маслу давления управления от гидростанции к электромагнитным золотникам 4.

При включении в работу устройства управления прижимом щлифовальных головок срабатывают электромагниты золотников 4. Давление управления от гидростанции переключает распределительные золотники 3, открывая

проход высокого давления масла в верхние полости гидроцилиндров прижима / щлифовальных головок, т. е. щлифовальные головки опускаются на изделие. Эластичные оболочки пневматических контактных роликов 6 деформируются. При этом объем вращающихся воздушных полостей роликов уменьщается до тех пор, пока возрастающее давление воздуха от изменения объема в роликах, а следовательно, и в соответствующих мембранных полостях

следящих золотников 5, не установит их плупжеры в нейтральное положение. Плунжеры золотников 3 под действием пружин переключаются и отсекают поступление высокого давления масла в гидроцилиндры шрижима.

При изменении кривизны профиля обрабатываемого изделия 20 изменяется давление во вращающихся полостях пневматических контактных роликов 6, выводятся из нейтрального положения плунжеры следящих золотников 5 с мембранными приводами, открывая или закрывая доступ масла давления управления на переключение распределительных золотников 3 на отработку обратной связи к пневматическим контактным роликам 6. Действие обратной связи направлено на ослабление командного сигнала пневматического контактного ролика 6 до возвращения плунжера следящего золотника 5 в среднее положение.

Таким образом, снятие сигнала на обработку, т. е. на изменение удельного давления, происходит непосредственно из зоны обработки с автоматической разгрузкой инерционных сил качающихся щлифовальных головок.

При иорыве эластичных оболочек пневматических контактных роликов 6 падает давление воздуха в полостях пневматических реле давления 10, размыкаются электрические контакты и отключают электромагниты золотников 4, золотники 5 переключаются на подъем шлифовальных головок.

Предмет изобретения

1. Ленточнощлифовальный станок для обработки наружной поверхности длинномерных изделий по авт. св. № 242703, отличающийся тем, что, с целью обеспечения заданных удельных давлений абразивной ленты при щлифовавии поверхностей сложного профиля, из щлифовальных головок станка снабжена дополнительно установленными электромагнитными распределительными золотниками и

следящим золотником; последний имеет пневматический мембранный привод, одна из воздущных полостей которого соединена с воздушной 1полостью контактного ролика; при этом следящий золотник гидравлически связан с электромагнитным золотником и гидравлическим распределительным золотником, воздействующим на щлифовальную головку через гидроцилиндр.

2. Станок по п. 1, отличающийся тем, что, с целью аварийного подъема щлифовальных головок при порыве эластичных оболочек пневматических контактных роликов, он снабжен пневматическими реле давления, воздущные полости которых соединены с воздущными полостями пневматических контактных роликов, а электрические контакты соединены с электромагнитными золотниками.

3. Станок по п. 1, отличающийся тем, что,

с целью предохранения поверхности изделия от зарезов и выщлифовок при аварийном падении скорости продольной подачи стола ниже допустимой, он снабжен устройством блокировки подъема щлифовальных головок,

входной вал которого соединен с рейкой.подвижного стола посредством зубчатой передачи, а на выходных валах его смонтированы основной и дублирующий датчики контроля скорости, электрически связанные с электромагнитными золотниками, встроенными в магистрали давления управления от следящих золотников к гидравлическим раснределительным золотникам.

4. Станок по п. 1, отличающийся тем, что, с щелью устранения радиального биения эластичной оболочки контактного ролика и улучщения качества обрабатываемой поверхности, наружная часть корпуса воздущной камеры контактного ролика состоит из двух подвижных оправок, ступенчатыми проточками которых эластичная оболочка растянута и закреплена в KOHycaix упорных чаш. даН ST н

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1969 |

|

SU242703A1 |

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК для ОБРАБОТКИ КАМНЯ | 1972 |

|

SU334040A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| УСТРОЙСТВО для снятия ФАСОК НА ДЕТАЛЯХ С ПРЕРЫВИСТОЙ ПОВЕРХНОСТЬЮ | 1973 |

|

SU384654A1 |

| СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙВС?СО:СП:.;АЛ Iттп^-'^1^мш1ц>&^EHSJiHOj^^KA 1 | 1973 |

|

SU369960A1 |

| УСТРОЙСТВО для ОБРАБОТКИ КРОМОК ПЛАСТИН | 1973 |

|

SU397317A1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| Ленточно-шлифовальный станок | 1972 |

|

SU456714A1 |

| УСТРОЙСТВО ДЛЯ СЧИТЫВАНИЯ ИНФОРМАЦИИ, НАНЕСЕННОЙ КАРАНДАШНЫМИ МЕТКАМИ | 1969 |

|

SU235385A1 |

12

и,г2

22 3

Авторы

Даты

1973-01-01—Публикация