(54) КОПИЮВАЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальный станок | 1980 |

|

SU908551A1 |

| Копировальный станок | 1981 |

|

SU967774A1 |

| Копировальный станок | 1979 |

|

SU821078A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Ленточно-шлифовальный копировальный станок для обработки лопаток | 1960 |

|

SU141073A1 |

| Копировальный станок | 1979 |

|

SU795751A1 |

| Копировальный станок | 1980 |

|

SU1009719A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Способ шлифования криволинейных трехмерных поверхностей пера лопаток и станок для его осуществления | 1958 |

|

SU127583A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU657976A2 |

I

Изобретение относится преимущественно к ленточно-шлифовальным копировальным Станкам, предназначенным для обработки входной и выходной кромок пера лопаток газотурбиниых двигателей (ГТД). По основному авт.св.Н 795751 известен станок для обработки сильно закрученных деталей, содержащий кинематически связанные 1шшндели изделия и копира, стол продольной подачи, включаюи ий стол поперечной подачи, который имеет стол следящей подачи с закрепленным на нем инструментом, следящим устройством и механизмом врезания, в котором привод поворота щпинделей осуществлен от установленного на столе продольной подачи ролика, к которому поджат копир раскрутки профиля детали, закрепленный на шатуне, шарнирно установленном на рычагах, жестко соединенных со щпинлелями копира и детали 1.

Если обрабатываемую лопатку закрепить на шпинделе указанного станка таким образом, чтобы центры радиусов ее кромки совпадали с осью ее качания, то при условии, что радиусы обрабатываемой кромки в каждом ce eiolH

пера равны, а величина угла, образованного в каждом сечении касательными к радиусной окружности кромки в точках Перехода к поверхностям спинки и корыта также постоянна, на указанном станке существует возможность обработки кромок. Это объясняется тем, что величина угла охвата инструментом, например абразивным кругом, обрабатываемой кромки в процессе обработки неизменна, поскольку она зависит от хода- стола поперечной подачи, вели 0чина которого постоянна.

В результате этого при обработке на указанном станке кромок с переменным радиусом по длине пера лопаток, игиеющих большую степень закрутки, а также переменную толщину пера,

IS вследствие того, что величина угла, образованного в каждом сечении такой обрабатываемой лопатки касательными к О1 :ружности радиуса в точках перехрда к поверхностям спинки и корыта, изменяется по длине пера, существует

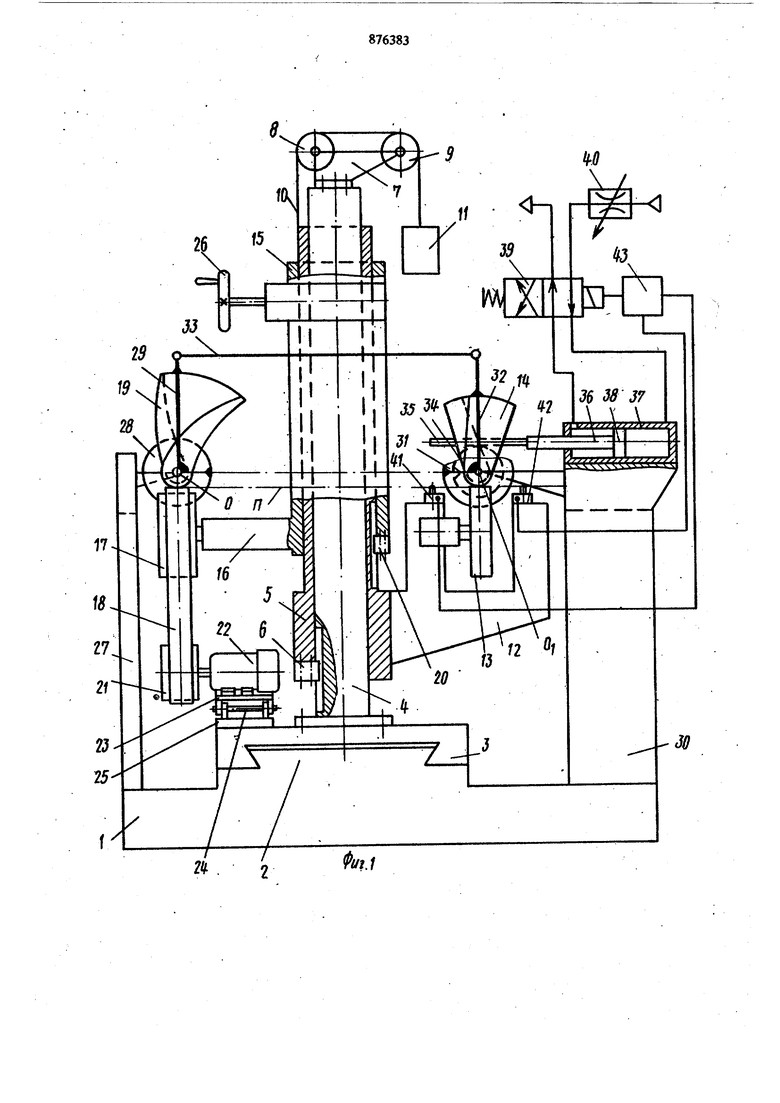

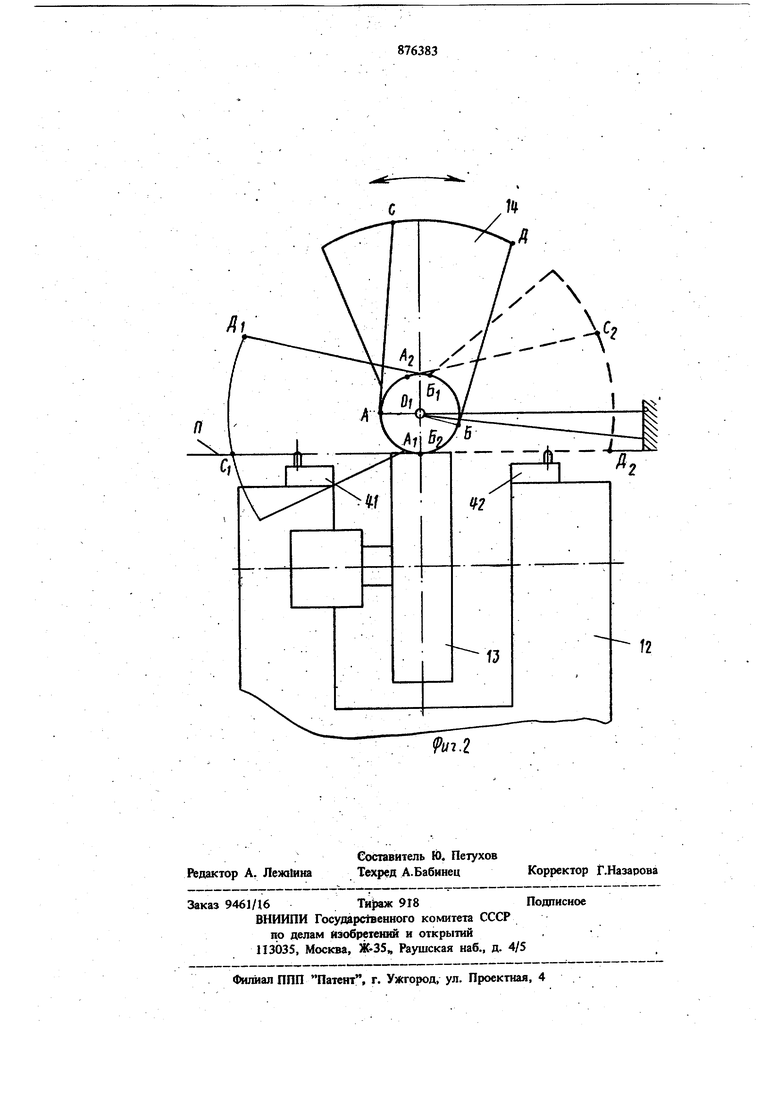

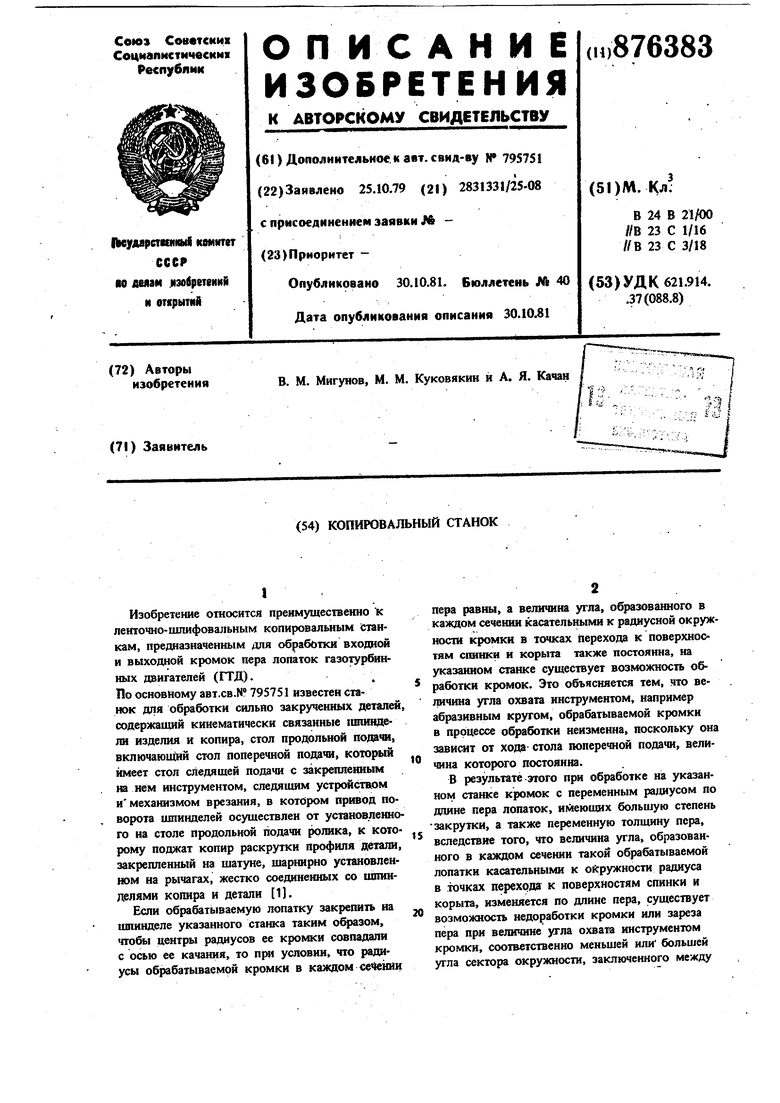

20 возможность недоработки кромки или зареза пера при величине угла охвата инструментом кромки, соответственно меньшей или большей угла сектора окружности, заключенного между точками перехода радиусной поверхности к поверхности спинки и корыта, что эначительно снижает точность и производительность обработjfO.. Цель изобретения - увеличение точности и производительности обработки имеющих переменный радиус входной и вьшодной кромок лопаток при переменной толщине пера с большим углом закрутки за счет автоматического изменения напршления и величины угла качания обрабатьшаемой лопатки в ее различных поперечных сечениях в момент окончания обработки радиусной поверхности кромки. Поставленная: цель достигается тем, что на столе следящей подачи в пересечении плоскости проходящей через ось копировального ролика, а также через точку контакта копировального ролика с копиром и параллельной плоскости качания лопатки и копира, с перпендикулярной к ней п лоскостью, проходящей также через точку контакта копировального ролика с копиром и перпендикуляртюй направлению поджима копировального ролика к ккишру, iio раз1ше стор роны копировального poraiKa установлены два дагшка, соединенные с устройством, управляющим привода качания обртбатьюаемой лопатки, причем контуры рабочих поверхностей копира в каждом поперечном .сечении, соответствующем обрабатываемому сечению лопатки, образованы частью (жружности, описанной вокруг оси качания копира, радиус которой равен,радаусу кромки соответствующего сечения лопатки, и Касательнь1АЛ1 к ней в точках, соотве;тствуюищх точкам перехода от радиусной поверхности кромки К. поверхностям спинки и корыта лопатки. На ..фиг. } изображен копировальный станок в плоскости качания лопатки и копира, кинематическая схема, вид сбоку; на фиг. 2 - схема переключения нгшравления качания копира. Станина 1 станка имеет направляющие 2, в которых установлен с возможностью перемещения стол 3 продольной подачи на котором закреплена вершкальная стойка 4. На щитанд{жческой направляющей поверхности стойки 4 с возможностью вертикального перемещения установлен стол S следящей подачи. Шпонка 6, закрепленная на столе 5, предохраняет последний от проворота вокруг стойки 4..На верхнем торце стойки 4 закреплен кронштейн 7 с уста1ювленными на нем с возможностью проворота роликами 8 и 9, через которые перекинут гибкий элемент (трос) Ю, одаш конец которого закреплен на столе 5, а ко второму подвязан груз И. Станок снабжен также кронштейном 12, копировальным роликом 13, взгшмодействующим с копиром 14. На цнлиндгдаческоЙ.. направляюще поверхности стола 5 следящей установле ВОЗМОЖНОСТЬЮ вертикального перемещения тол 15 механизма подачи на врезание. На ронштейне 16 стола 15 установлен свободно ращающийся ролик 17, несущий бесконечную бразивную ленту 18 и поджимающий ее к обабатьтаемой кромке детали 19. В качестве нструмента также может быть использована реза, шлифовальный круг и т.п. Шпонка 20, закрепленная на столе 15, предохраняет последний от проворота вокруг цилиндрической. поерхности стола 5. Привод вращения абразивной енты 18 выполнен в виде шкива 21, закрепленного на валу электродвигателя 22, установленного на коромысле 23, с возможностью его качания относительно оси 24 кронштейна 25, закрепленного на столе 3 продольной подачи. Натяжение абразивной ленты осущ.ествляется под действием веса привода ее вращения. Подача на врезание осуществляется, например, маховичком 26. На станине 1 с помощью кронштейна 27 установлены подшипниковые опоры шпинделя 28, имеющего возможность пррворота вокруг оси О. На шпинделе 28 с пс,мощью приспособления 29 крепится обрабатываемая деталь (лопатка) 19. Причем лопатка 19 крепится в приспособлении 29 таким образом, чтобы центры радиусов ее кромки совпадали с осью О. С помощью кроншгейна 30 на станине 1 установлены подшипниковые опоры, имеющие возможность проворачиваться вокруг оси О. На шпинделе 31 с помощью приспособления 32 крепится копир 14. Рычаги приспособлений 29 л 32 соответствен- . но шарнирно соединены между собой кривошипом 33, причем длины рычагов равны. На оси шпинделя 31 закреплена шестерня 34, входящая в зацепление с зубчатой рейкой 35, закрепленной на штоке 36 силового цилиндра 37, неподвижно установленного на верхней базовой площадке стойки 30 станины 1. Синхронное вращение шпинделей 28 и 31 вокруг осей О и О соответственно осуществляется за счет возвратно-поступательного перемещения поршня 38 и Штока 36 шлового цилиндра 37. Управление возвратно-поступательными перемещениями штока силового цилиндра осуществляется посредством золотника 39 и дросселя 40. На кронштейне 12 стола 5 следящей подачи в пересечении горизонтальной плоскости П, проходящей через точку контакта копир зильного ролика 13 с копиром 14 и абразивной ленты 18 с обрабатываемой кромкой лопатки 19, с вертикальной плоскостью, проходящей через оси вращения копирог.ального 13 и контактного 17 роликов и параллельной плоскости качаний лопатки 19 и копира 14, по разные сторонь контакшого ролика 13 установлены два датчика 41 и 42, электрически соёдине1шые с устройством с шаговым переключателем 43, управляюищм через золотник 39 работой гидроцилиндра 37. Контуры рабочих поверхностей копира 14 в каждом поперечном сечении, соответствующем обрабатьшаемому сечению лопатки 19, образованы частью окружности, описанный во круг оси качания О,копира 14, радиус кота рой равен радиусу кромки соответствующего сечения лопатки, и касательными к этой окруж ности в точках, соответствующих точкам Wpeхода от радиусной поверхности кромки к поверхностям спинки и корыта обрабатьюаемой лопатки. Причем лопажа 19 и копир 14 крепятся иа.станке таким образом, чтобы касател ные к точкам перехода от окружности обрабатываемой кромки лопатки к поверхностям шинки и корыта были -параллельны соответстг вующим прямым контурам копира в соответствующих сечениях при любом положении механизма поворота лопатки и копира. Станок работает следующим образом. В процессе работы станка рабочая жидкость через дроссель 40 и золотник 39 подается в одну из полостей силового тттррл 37, например в бесшгоковую полость. При этом порпюнь 38, шток 36 и зубчатая рейка ЗЬ пер мещаются влево (по чертежу). Зубчатая рейка 35 проворачивает против часовой стрелки вокруг оси (Xf, входящую с ней в зацепление шестерню 34, шпиндель 31 и приспособлёиие 32 с копиром 14, а кривошип 33 синхронно разворачивает шпиндель 28 с приспособлением 29 и лопаткой 19 вокруг оси О., При этом ко пировальный ролик 13 поджат к поверхн1асти копира 14, а контактный ролик 17 поджимает врап1ающуюся абразивную ленту 18 к обрабаты ваемой кромке детали 19. ИровороТ копира 14 и детали 19 продолжается до тех пор, пока точка А копира (фиг. 2), являющаяся точксж перехода от радиусной пов ерхности копира к прямой и соответствующая Точке перехода от радиусной поверхности кромки к поверхности спинки лопатки 19 в соответствующем сечении, а соответственно и линия АС, являющаi яся касательной к радиусной поверхности копира в точке А, не совместятся с плоскостью П, т.е. точка А займет положение А, а линия АС займет положение AiCj. Вследствие синхронного вращения копира 14 и детали 19 точка перехода оТ радиусной ловерхности кромки к поверхности спинки также совместится с плоскостью П, т.е. в обрабатываемом сече1ши кромка будет окончательно обработана. При этом копир 14 прямым участком АС своей поверхности нажимает на ножку датчика 41, который, срабатьшая, посылает элект{жческий сигнал на устройство с -шаговым переключателем 43 (фиг. 1), управляющим посредством золотника 39 силовым цилиндром 37 .4 приводом продольной подачи иа строку. 836 В результате направление вращения копира 14 и детали 19 изменяется на противоположное (по часовой стрелке) и осуществляется продольная подача на строку (при строчечной по; даче). Проворот кошра 14 и детали 19 по ча совой стрелке продолжается до тех пор, пока точка В копира (фиг. 2), являющаяся точкой перехода от радиусной поверхности копира к прямой и соответствующая точке перехода от радиусной поверхности кромки к поверхности корыта лопаткн в соответствующем сечении, а соответственно и линия БД, являющаяся касательной к радиусной поверхности копира в точке Б, не совместятся с плоскостью П, т.е. точка Б займет положение Б, а линия БД займет положение БгДг. При этом точка перехода от радиуснот поверхноста кромки к поверхности корыта также совместится с плоскостью П. т.е. в обрабатываемом сечении кромка будет окончательно обработана. Переключение направления вращения копира и лопатки в этом, случае осуществляется аналогично с первым случаем с той лишь разницей, что сиснал на переключение посылает датчик 42. Данный цикл повторяется в процессе обработки кромки лопатки 19 по всей ее длине. Масштаб обработки на предлагаемом станке равен 1:1. Для получення высокой точности обработки на предлагаемом станке необходимо, чтобы радиус копнровального ролика 13 и радиус, равный сумме радиуса контактного ролика 17 и толщицы абразивной ленты 18, были равны, а оси вращения роликов 13 и 17 совпадали. В результате автоматического нзменсния направления угла качания обрабатываемой jfonaTки в ее различных поперечш 1х сечениях в момент окончания обработкн радиусной поверхности кромки при обработке радиусной поверхНости каждого из сечений угол качания лопатки представляет величину, необходимую для обработки кромки именно этого сече1шя, что значительно увеличивает производительность и точность обработки. Формула изобретения Копировальный станок по авт. св. N 795751, отличающи и с-я тем, что, с целью повышения точности и производительности обработки за счет автоматического изменения направления и угла качания лопатки при обработке кромок в различных ее сечениях, на столе следящей подачи, по разные стороны т копировального ролика, установлены два введенные в станок датчика, которые соединень с устройством, управляющим реверсом привода качания обрабатываемой лопатки. Источники информации, принятые во внимание лри экспертизе 1. Авторское свидетельство СССР У 795751, л. В 23 С 1/16, 1979.

(

Г2

Ри1.2

Авторы

Даты

1981-10-30—Публикация

1979-10-25—Подача