Изобретение относится к шлифованию длинномерных труб сложного профиля, типа труб каплевидной формы, лонжеронов, вертолетов и может быть использовано в авиационной и металлургической промышленности.

Известны станки для шлифования абразивной лентой длинномерных изделий, содержаш,ие станину с механизмом продольной подачи, подвижный стол с опорными бабками, стойку со шлифовальной головкой, механизмами вертикальной и горизонтальной подач, механизмом угловой подачи, содержаш,им червячный редуктор с плаваюш;им червяком, и копир корректируюш,его устройства 1.

При обработке труб каплевидной формы с плоской задней стенкой, имеюш,их закрутку и отклонение от продольной оси (волнистость, саблевидность), на известных станках не обеспечивается нужная точность геометрической формы пера в поперечных сечениях.

Целью изобретения является расширение технологических возможностей известного станка, применительно к обработке труб каплевидной формы.

Для достижения цели в известную конструкцию ленточно-шлифовального станка вводится устройство ориентирования трубы.

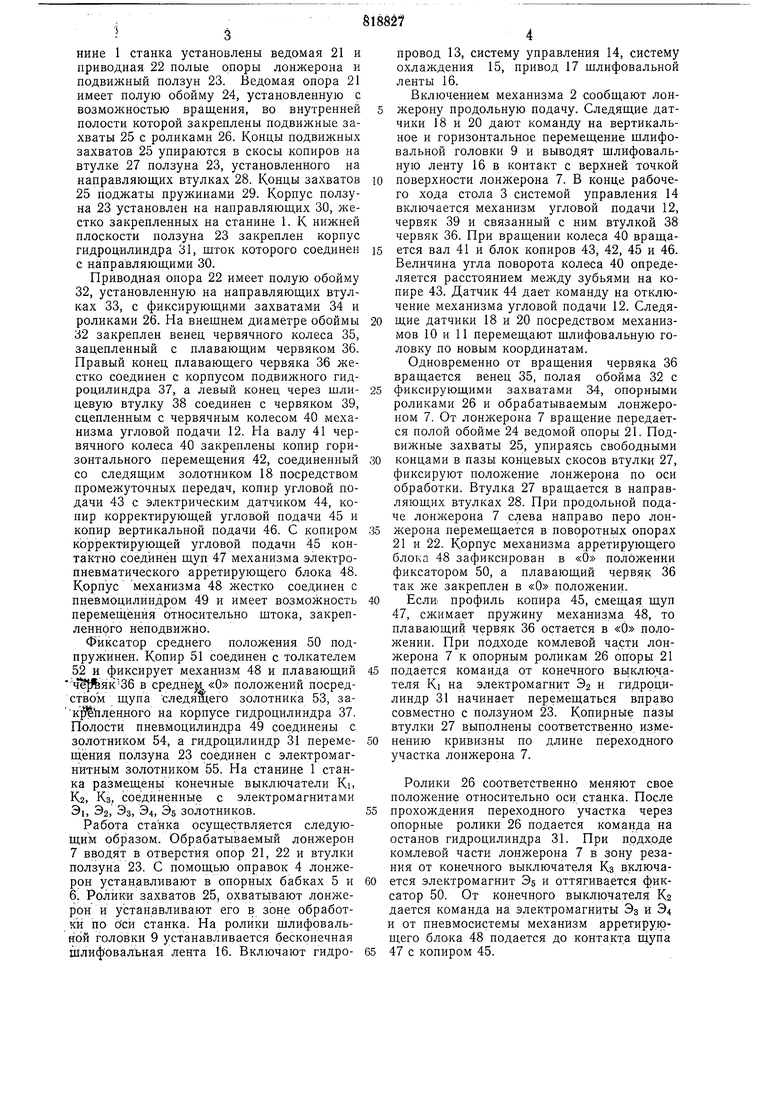

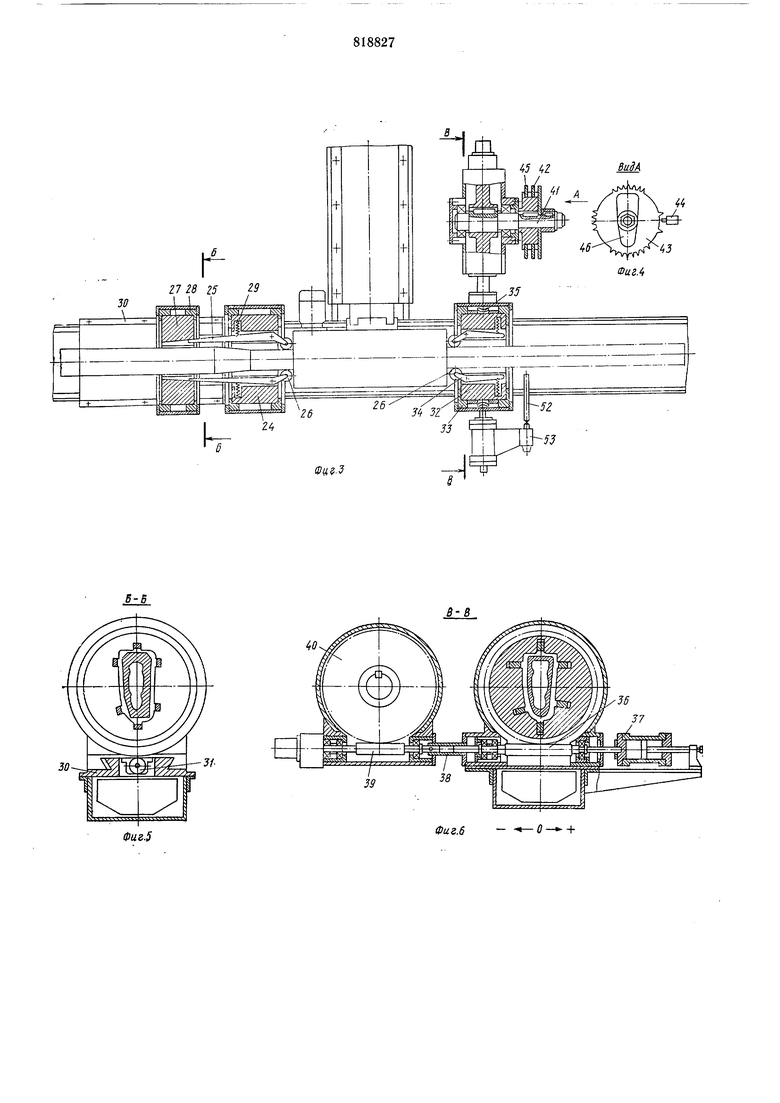

включающее приводную и ведомую опоры и ползун, связанные с механизмом угловой и поперечной подачи. На фиг. 1 и 2 изображен общий вид станка; на фиг. 3 изображен разрез поворотных опор и привода копиров; на фиг. 4 вид А фиг. 3; на фиг. 5 - разрез Б-Б фиг. 3; на фиг. 6 - разрез В-В фиг. 3; на фиг. 7 изображена принципиальная схема управления станком.

Станок состоит из станины 1 с механизмом продольной подачи 2, подвижного стола 3 с размещенным на нем с помощью оправок 4 и двух опорных бабок 5, 6 обрабатываемого лонжерона 7, стойки 8 со шлифовальной головкой 9 и механизмами вертикального 10 и горизонтального 11 перемещений, механизма угловой подачи 12, гидропривода 13, систем управления 14 и

охлаждения 15. Режущим инструментом является бесконечная шлифовальная лента 16 с приводом 17. На подвижной части стойки 8 закреплен следящий золотник 18, связанный с гидроцилиндром механизма

горизонтального перемещения 11.

На выносном кронштейне 19, соединенным со шлифовальной головкой 9, смонтирован следящий золотник 20 механизма вертикального перемещения 10. По обеим

сторонам шлифовальной головки 9 на станине 1 станка установлены ведомая 21 и приводная 22 нолые оноры лонжерона и недвижный нолзун 23. Ведомая онора 21 нмеет полую обойму 24, установленную с возможностью вращения, во внутренней полости которой закреплены подвижные захваты 25 с роликами 26. Концы подвижных захватов 25 упираются в скосы копиров на втулке 27 ползуна 23, установленного на направляющих втулках 28. Концы захватов 25 поджаты пружинами 29. Корпус ползуна 23 установлен на направляющих 30, жестко закрепленных на станине 1. К нижней плоскости ползуна 23 закреплен корпус гидроц-илиндра 31, щток которого соединен с направляющими 30.

Приводная опора 22 имеет полую обойму 32, установленную на направляющих втулках 33, с фиксирующими захватами 34 и роликами 26. На внещнем диаметре обоймы 32 закреплен венец червячного колеса 35, заценленный с плавающим червяком 36. Правый конец плавающего червяка 36 жестко соединен с корпусом подвижного гндроцилиндра 37, а левый конец через шлицевую втулку 38 соединен с червяком 39, сцепленным с червячным колесом 40 механизма угловой подачи 12. На валу 41 червячного колеса 40 закреплены копир горизонтального перемещения 42, соединенный со следящим золотником 18 посредством промежуточных передач, копир угловой подачи 43 с электрическим датчиком 44, копир корректирующей угловой подачи 45 и копир вертикальной подачи 46. С копиром корректирующей угловой подачи 45 контактно соединен щуп 47 механизма электропневматического арретирующего блока 48. Корпус механизма 48 жестко соединен с пневмоцилиндром 49 и имеет возможность перемещения относительно щтока, закрепленного неподвижно.

Фиксатор среднего положения 50 подпружинен. Копир 51 соединен с толкателем 52 и фиксирует механизм 48 и плавающий в средне. «О положений посредством щупа следящего золотника 53, зак Ьленного на корпусе гидроцилиндра 37. П-олости пневмоцилиндра 49 соединены с золотником 54, а гидроцилиндр 31 перемещ,ёния ползуна 23 соединен с электромагнитным золотником 55. На станине 1 станка размещены конечные выключатели Кь К2, Кз, соединенные с электромагнитами Э, Э2, Эз, Э4, ЭБ золотников.

Работа станка осуществляется следующим образом. Обрабатываемый лонжерон 7 вводят в отверстия опор 21, 22 и втулки ползуна 23. С помощью оправок 4 лонжерон устанавливают в опорных бабках 5 и 6. Ролики захватов 25, охватывают лонжерон и устанавливают его в зоне обработки по оси станка. На ролики щлифовальной головки 9 устанавливается бесконечная шлифовальная лента 16. Включают гидропровод 13, систему управления 14, систему охлаждения 15, привод 17 шлифовальной ленты 16.

Включением механизма 2 сообщают лонжерону продольную подачу. Следящие датчики 18 и 20 дают команду на вертикальное и горизонтальное перемещение щлифовальной головки 9 и выводят щлифовальную ленту 16 в контакт с верхней точкой поверхности лонжерона 7. В конце рабочего хода стола 3 системой управления 14 включается механизм угловой подачи 12, червяк 39 и связанный с ним втулкой 38 червяк 36. При вращении колеса 40 вращается вал 41 и блок копиров 43, 42, 45 и 46. Величина угла поворота колеса 40 определяется расстоянием между зубьями на копире 43. Датчик 44 дает команду на отключение механизма угловой подачи 12. Следящие датчики 18 и 20 посредством механизмов 10 и И перемещают шлифовальную головку по новым координатам.

Одновременно от вращения червяка 36 вращается венец 35, полая обойма 32 с

фиксирующими захватами 34, опорными роликами 26 и обрабатываемым лонжероном 7. От лонжерона 7 вращение передается полой обойме 24 ведомой опоры 21. Подвижные захваты 25, упираясь свободными

концами в пазы концевых скосов втулки 27, фиксируют положение лонжерона по оси обработки. Втулка 27 вращается в направляющих втулках 28. При продольной подаче лонлсерона 7 слева направо перо лонжерона перемещается в поворотных опорах 21 и 22. Корпус механизма арретирующего блока 48 зафиксирован в «О положении фиксатором 50, а плавающий червяк 36 так же закреплен в «О положении.

Если1 профиль копира 45, смещ,ая щуп 47, сжимает пружину механизма 48, то плавающий червяк 36 остается в «О положении. При подходе комлевой части лонжерона 7 к опорным роликам 26 опоры 21

подается команда от конечного вьшлючателя Ki на электромагнит Э и гидррцилиндр 31 начинает перемещаться вправо совместно с ползуном 23. Копирные пазы втулки 27 выполнены соответственно изменению кривизны по длине переходного участка лонжерона 7.

Ролики 26 соответственно меняют свое положение относительно оси станка. После

прохождения переходного участка через опорные ролики 26 подается команда на останов гидроцилиндра 31. При подходе комлевой части лонжерона 7 в зону резания от конечного выключателя Кз включается электромагнит Эз и оттягивается фиксатор 50. От конечного выключателя К2 дается команда на электромагниты Эз и Э4 и от пневмосистемы механизм арретирующего блОКа 48 подается до контакта щупа

47 с копиром 45.

Изменение профиля копира через толкатель 52, следящий золотник 53, гидроцилиндр 37 передается червяку 36, который перемещается от «О положения в «-Ь или «-. При повороте лонжерона на следующую строку (например по плоской поверхности комлевого участка) копир 43 даст команду на поворот лонжерона на угол, соответствующий строке для пера, а копир 45 даст команду на возврат лонжерона в исходное горизонтальное положение.

При продольной подаче лонжерона 7 справа налево, при переходе от комлевого участка к перу все системы отрабатывают в обратном порядке. Плавающий червяк 36 возвратится в «О положение, а ползун 23 переместится влево.

Далее цикл обработки продолжается для следующей строки.

Формула изобретения

1. Ленточно-щлифовальный станок для обработки наружной поверхности длинномерных труб сложного профиля, содержащий станину с механизмом продольной подачи, подвижный стол с опорными бабками, стойку со шлифовальной головкой, механизмами вертикальной и горизонтальной подач, механизмом угловой подачи, выполненным в виде червячного редуктора с плавающим червяком, и копира корректирующего устройства, отличающийся тем,

что, с целью расширения технологических возможностей, он снабжен установленными на станине по обеим сторонам шлифовальной головки приводной и ведомой опорами, содержащими поворотные обоймы и захваты с роликами, и ползуном, содержащим копирную втулку, причем поворотная обойма приводной опоры кинематически соединена с механизмом угловой подачи и связана с поворотной обоймой ведомой опоры, а подвижные захваты ведомой опоры установлены с возможностью контактирования со скосами копиров на втулке ползуна, который кинематически связан

с механизмом продольной подачи с возможностью синхронного перемещения захватов в поперечном направлении.

2. Станок по п. 1, отличающийся тем, что копиры угловой и корректирующей

подачи выполнены в виде дисков, причем диск угловой подачи снабжен зубьями и установлен с возможностью взаимодействия с введенным в устройство переключателем привода вращения, а диск копира корректирующей подачи имеет фигурный профиль и установлен с возможностью взаимодействия, с плавающим червяком через введенный в устройство арретирующий блок. Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 327991, кл. В 24В 21/16, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Копировальная фрезерно-шлифовальная головка | 1987 |

|

SU1442335A2 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки мелкомодульных червячных фрез | 1981 |

|

SU1024235A1 |

| Станок для обработки сопрягаемых поверхностей заготовок типа пуансонов и колец пресс-форм для прямоугольных электронно-лучевых трубок | 1960 |

|

SU132096A1 |

| Станок для непрерывной заточки резцов круговых протяжек | 1978 |

|

SU779024A1 |

I

0

31Фиг.5

8-В

0- +

Фи.г.6 loo / --I, C+- 4M-/Vi

Авторы

Даты

1981-04-07—Публикация

1979-04-16—Подача